文:

1.航空结构件成形制造与装备安徽省重点实验室白芯健、翟华

2.宁波力劲科技有限公司方坤鹏

3.合肥工业大学材料科学与工程学院吴玉程、赵永征

4.江南轻合金新材料产业研究院翟华、马东如

5.工业合作学院尼什大学,塞尔维亚尼什ŽivojinStamenkovic

6.泰安华鲁锻压机床有限公司吕品

前言

为减少碳排放量,轻量化、电气化等技术广泛应用到新能源汽车领域,同时对汽车行驶中的控制及安全性都具有相当大的助力。由于铝合金比强度和性价比较高,可应用于车身、发动机、车轮等结构件,在汽车的用量逐年提升。相比于冲压焊接工艺制造的钢制纵梁,铝合金压铸结构具备了轻量化及一体集成化的优势。最薄厚度可达0.5mm,具有较强的力学性能与较高的生产效率,满足车身结构件体积大、结构复杂、强度高等特点。

一体化压铸件相较于传统铸造结构,尺寸更大且更复杂,易出现金属液流紊乱、排气困难、冷却回缩、强度难协调等问题,产品良率难以保障,需以工艺设计做支撑。为保证其质量,需要对压铸浇注排溢系统的位置及数量、模具的热平衡等关键技术进行严格控制,提高铸件的生产率。

本文主要针对纵梁铝合金压铸结构件的浇注排溢系统设计、机械性能检测等关键技术开展理论和实验研究,研究新能源汽车纵梁铝合金压铸结构件的成形关键技术,研究其工艺及结构对压铸件成形质量的影响,可以促进一体化压铸件生产过程效率的提升,为新能源汽车车身结构件优化设计提供参考,对减少汽车行业的碳排放,实现碳达峰和碳中和目标有着积极的作用。

1、新能源汽车纵梁

新能源汽车纵梁起到支撑车身作用,是底盘主要安全结构件。结构件设计及成形工艺需要满足功能需求和压铸工艺,通过结构优化及工艺优化调控铸件质量。传统钢制纵梁使用冲压制造工艺进行部件制造,然后拼接成为一个整体。纵梁的尺寸能达到1.6m以上,在材料强度及延伸率上要求也更高。为确保零件在车身上的装配,制造纵梁铝合金压铸件所需的压铸机锁模力较大,在制造过程中变形控制十分重要。此外,纵梁在新能源汽车发生严重碰撞时能够发生塌陷并吸收能量,可以提升车身安全性,因此需要注意吸能部位的结构设计及优化。

如图1,一体化薄壁压铸纵梁体积较大,结构复杂,压铸工艺要求较高。在压铸成形中,纵梁复杂结构使得铝合金金属液流向紊乱,金属液充型阶段难以完整充填型腔,导致铸件存在较大内部缺陷,充型结束冷却凝固阶段容易产生变形及缩孔等问题,铝合金纵梁的设计及制造工艺面对诸多难点。

在进行纵梁压铸件结构设计时,通常要考虑到壁厚、圆角半径、脱模斜度及加强筋等诸多方面的因素,合理的壁厚往往能够避免铸件出现缺陷问题,减小铸件局部的力学性能下降等问题。适当的圆角半径设计可以确保金属液充型顺畅,有利于气体排出。脱模斜度的合理控制可以方便铸件成形后的顺利取出,降低取件难度。加强筋设计可以提高铸件强度和刚性,在充型阶段中引导金属液沿设定方向流动,减少不良金属液流动行为造成的表面与内部缺陷。

1.1 纵梁压铸结构浇道设计

一体化压铸工艺中使用卧式冷室压铸机,其直浇道由压铸机压室及压铸模上的浇口套组成,浇注系统主要包括直浇道、横浇道和内浇口,在压铸充型中将金属液送至型腔。为保证一体化压铸工艺的正常进行,需要重视压铸件浇注系统和排溢系统的结构设计。

本文以尺寸为1340mm×524mm×290mm纵梁为例,其长度尺寸与宽高尺寸差距较大,其平均壁厚为3mm,为满足大尺寸薄壁结构质量要求,压铸充型存在难度。不同的浇注系统位置选择决定了金属液流动距离,不同方向尺寸的微小差异导致充填行为差异大,合理的浇注排溢系统设计直接影响压铸质量。

1.2 纵梁铝合金压铸件内浇口设计

内浇口是金属液进入压铸模型腔的通道,其作用是依据铸件的结构、形状、大小,以最佳流动状态把金属液导入型腔,形成质量较高的压铸件。由于纵梁铝合金件长度与宽度差距较大,若将内浇口位置设置于其首端或尾端,其充型过程中金属液的流动距离较长,容易出现金属液提前凝固等问题,所以应尽量减少金属液的实际流动距离,同时保证内浇口截面积大小足够。

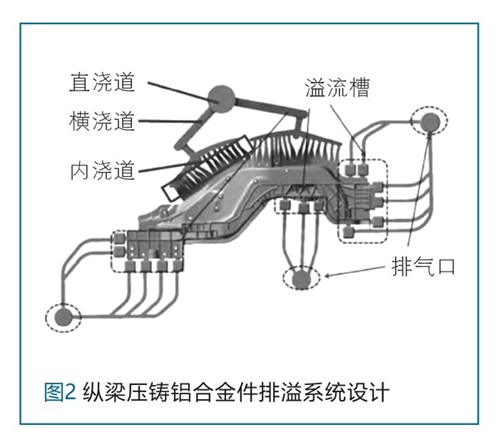

为保证纵梁铝合金件的充填效果,使金属液在型腔内充填平稳,尽量减少金属液在型腔中的流动距离,选择的内浇口位置位于纵梁结构件侧边端。经过计算,型腔充填时间约为0.05s,内浇口速度取值为45~55m/s,当铸件质量为20kg,铝液密度ρ=2.75g/cm3,可以计算内浇口截面积约为3200mm2,内浇口具体布置如图2所示。

1.3 纵梁铝合金压铸件横浇道设计

横浇道是直浇道尾端与内浇口之间的结构,其作用是承接来自直浇道的金属液,并将其引导至内浇口,横浇道体积较大,可存储较多的金属液并对模具进行预热。当铸件出现冷却收缩时,横浇道内的金属液可以传递压力和补充收缩。

由于纵梁长度较大的结构特点,保证各部位内浇口的金属液流量,设计了两路主横浇道,为保证金属液在型腔内平稳充型,两路主横浇道设置不同大小的横截面积。如图2,主横浇道由过渡横浇道与多个内浇口连接实现整体进浇,保证金属液在型腔内均匀充填。直浇道部分与两路主横浇道相连。经计算,压射比压为42MPa,压室充满度大小为67%,确定压室和浇口套的内径D为180mm,该部分与两路直浇道相连接。

1.4 纵梁铝合金压铸件排溢系统设计

排溢系统主要由溢流槽及排气槽组成,其作用是排出型腔内部的气体以及掺有杂物的金属液。溢流槽一般处于铸件的周围位置,其作用除了与排气槽配合排出型腔内的气体外,还要将前端的冷凝金属液及被污染的金属液从型腔内排出。

排气槽的位置一般处于溢流槽后端,其作用是将压室、浇道和型腔内的空气和来自润滑剂的气体排出模具。

溢流槽和排气槽设置在纵梁铝合金件的末端。中段位置安装座处结构复杂,凹槽聚集且加强筋设计较多,容易出现卷气缺陷现象,设计了一组溢流槽及排气槽。排气口截面积一般为内浇口截面积的20%-50%,可取排气口截面积约为780mm2。

2、纵梁铝合金压铸件流动性分析

2.1 纵梁压铸铝合金件模流分析

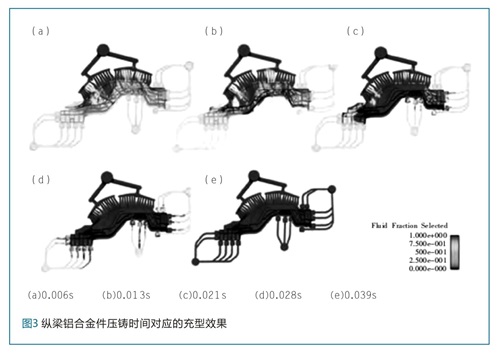

对纵梁铝合金件进行了浇铸系统及排溢系统的设计后,可以通过模流分析验证前述结构设计的合理性,并进行结构优化。内浇口速度为50m/s,其他参数设置与前述相同。在纵梁铝合金件进行压铸仿真分析模型设置及工艺参数的确定后,将进行该铸件的压铸充型模拟。以填充率100%为运算终止条件,其充型过程如图3所示。

金属液由内浇口经纵梁边缘开始充填,首先充填的位置为该纵梁的中段减震缓冲区域,金属液在将该位置充填后由此开始向两端扩散,中间部分区域在0.013s时未充填完整可能会形成卷气。在将纵梁中间区域完全充填后,右端区域首先充填完毕,随后整个纵梁主体填充完毕。主体填充完整后,位于两末端的排溢系统随后充填完毕。

2.2结构设计对铸造质量的影响

压铸件本身的结构设计也会对一体化压铸的结果产生较大的影响,在该纵梁铝合金件中在已确定的浇注排溢系统设计下可以得到相应的缺陷模型,可见缺陷发生的位置集中于该纵梁一端的位置。

在纵梁的结构中,该位置是汽车纵梁与悬架连接的位置,为保证该处强度,还设计有密集的加强筋,相对于其他位置结构更为复杂。如图4所示,金属液在该位置流动的截面积较小,压铸过程中该位置型腔内的气体难以排出,充填较为困难,同时部分气体会在该处与金属液结合。此外,该位置的平均壁厚相对于纵梁其他位置更大,厚度最大处达到了7mm,当金属液进入时,易发生卷气等问题,形成压铸缺陷。

通过前述纵梁铝合金铸件的压铸模拟,可以确定在该纵梁铝合金件的主体结构中,位于纵梁末端的结构易发生卷气及表面缺陷,该处的结构设计影响了压铸中的充型行为,对该处进行结构优化有助于型腔内的气体在该位置顺利排出,改善压铸充型效果。

2.3 纵梁表面硬度检测

使用里氏硬度计对纵梁铝合金件可能存在缺陷的区域进行针对性的硬度检测,并与其他区域进行对比。如图5是纵梁铝合金件的具体硬度检测区域。

在硬度检测前首先需要对该铝合金件进行固定,以保证硬度检测的准确性。该纵梁铝合金件的部分区域厚度低于3mm,为保证测试效果,对这些区域进行检测时需要将硬度计的冲击装置更换为C型冲击装置。各区域硬度测试如表1所示,从该结果中可以看出硬度最低的位置在该纵梁铝合金件的右侧末端,相对应的机械性能较差,与压铸充型仿真结果相符。该纵梁铝合金件硬度明显较低的位置还有左侧末端以及中间平台处。

纵梁铝合金件硬度最小区域处于右侧末端,与压铸结果进行对比,该位置卷气缺陷及表面缺陷也相对比较集中,纵梁左侧卷气缺陷及表面缺陷也有一定集中,该处硬度为79HB,相比于其他位置有明显降低。

3、总结

本文围绕新能源汽车纵梁铝合金压铸件浇注排溢系统,研究了其结构设计对铸件质量的影响,结合硬度测试,对铝合金压铸件进行性能评价。

结合纵梁铝合金压铸件特征,研究了压铸成形工艺中浇注系统内浇口、横浇道和直浇道结构设计方法,预测压铸充型环节金属液流动行为,判断金属液最终充填位置,并进行排溢系统中溢流槽及排气槽位置及结构的设计。

进行了浇注排溢系统下仿真模拟,研究了浇注排溢系统结构设计对压铸件质量的影响,结合硬度测试结果,对纵梁压铸件进行局部结构优化。

分享我们:

点击右上角“…”按钮:分享到朋友圈,

或者:发送给朋友。让您的朋友也一起分享。

关注我们:

1.点击右上角“…”按钮,选择查看官方账号,点击关注。

2.在添加朋友圈中搜索微信公众号:压铸实践

3.扫一扫下面二维码,点击关注。

4.长按二维码识别,更多精彩内容,关注《中国压铸》杂志微信公众平台。

5.《中国压铸》杂志网-www.dcm888.com