文:伊之密股份有限公司陈冲、隋铁军

广东省智能化模压成型装备企业重点实验室(伊之密);陈冲、隋铁军

燕山大学机械工程学院杨贵胜、韩新龙、陈立娟、艾超

中山大学先进制造学院高伟

摘要:针对半固态镁合金成型机注射液压系统建模难度高、难以获取关键元件的实际结构参数导致仿真模型精度低、注射液压系统的动态特性分析难度大等问题,通过测量注射液压系统关键元件的三维模型,采用AMESim仿真平台建立各关键元件的仿真模型,并根据原理图完成整个回路搭建,通过成型机空载试验对仿真模型的正确性进行验证;最后,基于注射液压系统仿真模型对注射时油缸的注射和刹车特性进行分析。结果表明:仿真模型能准确模拟注射液压系统动态曲线的变化规律,最大相对误差在5%以下。仿真模型能正确模拟注射液压系统的动态特性曲线变化情况,为注射液压系统动态性能的分析奠定了基础。

关键词:镁合金成型机;注射液压系统;仿真分析;试验验证

前 言

镁合金压铸作为一项先进的铸造技术,因其高精度、高稳定性、良好的互换性以及原料的可循环性在多个领域广泛应用,特别是汽车零件和电子设备领域,镁合金铸件成为主要的消费产品。高速注射液压系统在镁合金压铸等精密模塑领域至关重要。随着技术的不断发展,对液压系统的设计和调试提出了更高的要求。现代仿真软件不仅能够高效地处理非线性问题,还能够准确模拟温度、磨损等影响因素,从而提供更为准确和可靠的仿真结果,有助于在设计初期预测系统的性能,降低研发风险和成,在系统维护和故障分析中发挥重要作用。

本文作者以国内某公司研发的半固态镁合金注射成型机注射液压系统为研究对象,针对半固态镁合金成型机注射液压系统建模难度高、难以获取关键元件的实际结构参数导致仿真模型精度低、注射液压系统动态特性分析难度大等问题,利用关键元件的三维模型参数,建立注射液压系统AMESim仿真模型,开展成型机空载试验,对仿真模型的正确性进行验证,并基于注射液压系统仿真模型对注射时油缸的注射和刹车特性进行分析

1、注射液压系统工作原理

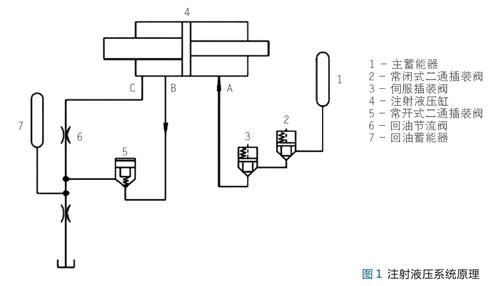

半固态镁合金注射成型机注射液压系统原理如图1所示,它主要由主蓄能器、常闭式插装阀、伺服插装阀、注射液压缸、常开式插装阀、回油节流阀、回油蓄能器等组成。

其中注射液压缸是执行机构,进油口A为固定开口,连接伺服阀的出油口。出油口B连接常开式插装阀,其通流面积随注射杆位置的变化而变化,出油口C连接单向节流阀。其工作过程为:伺服插装阀接收到开度指令时,蓄能器中高压油液通过管路进入注射缸A口中,推动注射杆伸出,当注射到一定位置时(如40mm保压切换位置),伺服插装阀开始关闭,A口压力降低,注射杆进入刹车阶段,B出油口节流面积减小,B口压力增大,使得注射杆停止运动,注射动作完成。

2、注射液压系统仿真模型搭建

2.1 蓄能器仿真模型

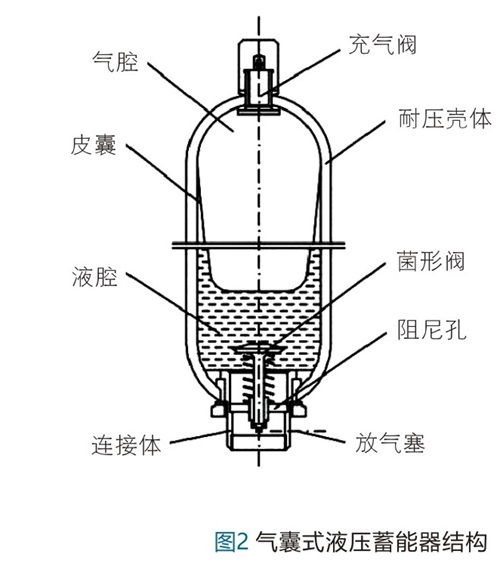

主蓄能器和回油蓄能器均使用皮囊式蓄能器,主要由充气阀、耐压壳体、弹性气囊、菌形阀、进出油口等组成,如图2所示。

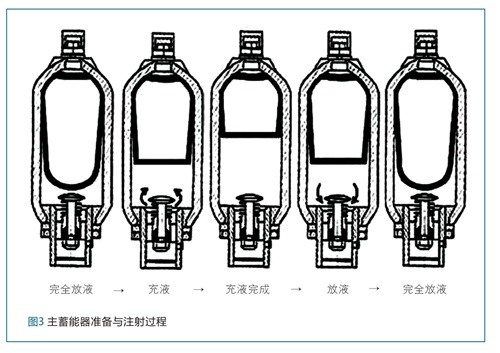

注射准备与注射期间的工作过程如图3所示。

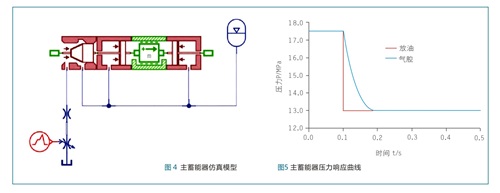

当蓄能器充液时,气囊中的气体压缩;当蓄能器放液时,气囊中的气体膨胀且进出油口的瞬时流量较大时,菌形阀上面受到的液动力不可忽略,可将它等效处理为液控阀口模型。通过AMESim液压库、信号库、机械库搭建蓄能器的超元件模型,如图4所示。

蓄能器对负载压力阶跃下降的响应说明了蓄能器放油阶段的动态特性,蓄能器放油17.5MPa至13.0PA阶跃需要93ms,仿真结果如图5所示。最大充油流量可达8400L/min,与日本中村样本的测试结果一致。

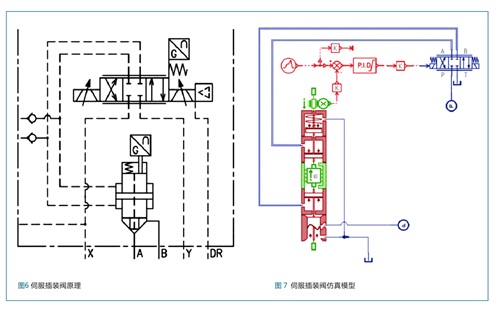

2.2 伺服插装阀仿真模型

伺服插装阀是注射液压系统中的核心控制元件,为保障注射液压系统特性仿真的准确性,必须对伺服插装阀进行详细建模并准确复现其特性。伺服插装阀是对称阀控双出杆对称缸系统,如图6所示,它主要包括先导伺服阀、主阀、传感器。X口连接先导油,A口连接注射腔,B口连接蓄能器出油口,Y口连接油箱,DR口接收控制电压的信号。在工作过程中,先导阀接收控制指令,通过液压油路与位置传感器反馈形成闭环,准确控制主阀芯位置,控制主油路的启闭状态(含开启程度)。

根据伺服插装阀的结构原理,测量伺服插装阀三维模型的结构参数,采用AMESim仿真软件中的HCD库对泵送伺服插装阀进行建模。伺服插装阀的仿真模型如图7所示,其中考虑了油路初始位移、摩擦、缓冲内部体积和主阀芯质量及阻尼等。

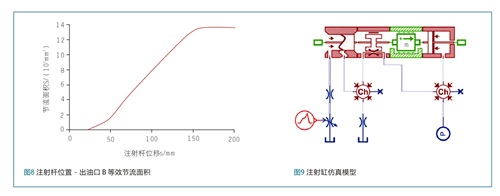

2.3 注射缸仿真模型

采用AMESim仿真软件中的HCD库对注射缸进行建模。考虑到出油口B的通流面积随注射杆位置的变化而变化,利用SW模型和Fluent流体仿真软件对各个位置的阀口节流特性进行仿真计算,绘制注射杆位置-出油口B等效节流面积曲线,如图8所示。结合AMESim自定义阀块优化注射缸回油口模型,同时考虑主油缸内部泄漏、初始位移、摩擦、刹车油口触发位置、内部体积、阻尼等,如图9所示。

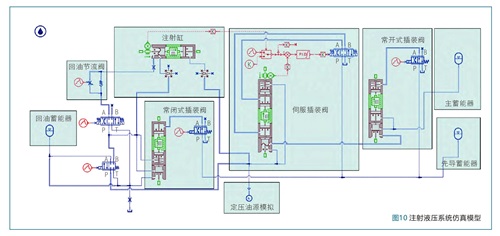

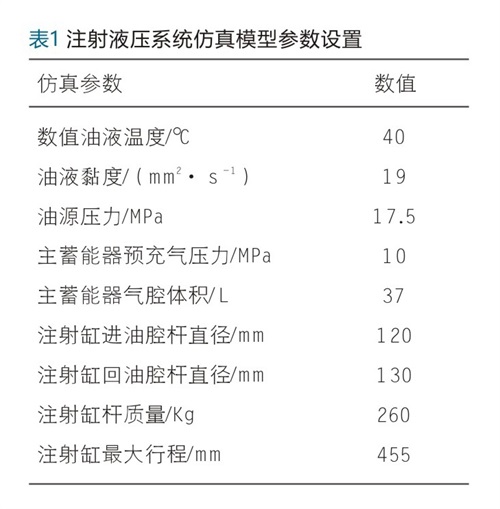

2.4 注射液压系统整体模型

在注射液压系统仿真模型中对以下部分进行了简化处理:

(1)仿真模型为恒温系统;

(2)蓄能器充油油源使用定压油源模拟;

(3)忽略蓄能器充油阶段的影响;

(4)忽略蓄能器节流阀的影响,主蓄能器、回油蓄能器、先导蓄能器均使用AMESim中的集成蓄能器模型子模型HA001代替。注射液压系统整体仿真模型如图10所示,其关键参数如表1所示。

3、仿真模型验证

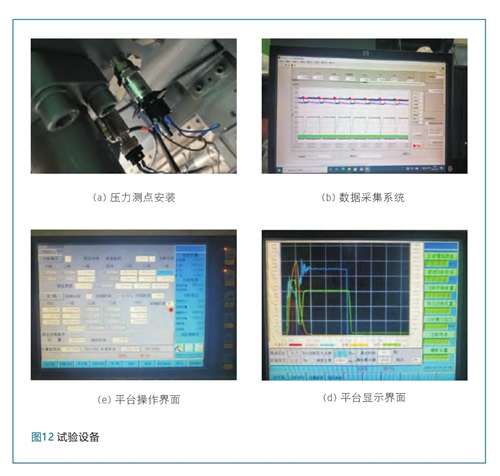

为了验证仿真平台的精度,通过试验平台(图11)进行空载注射试验,选取实际采集的某一工况的进出油压力、速度以及刹车位置数据,与仿真平台相应的数据对比来进行精度校验。

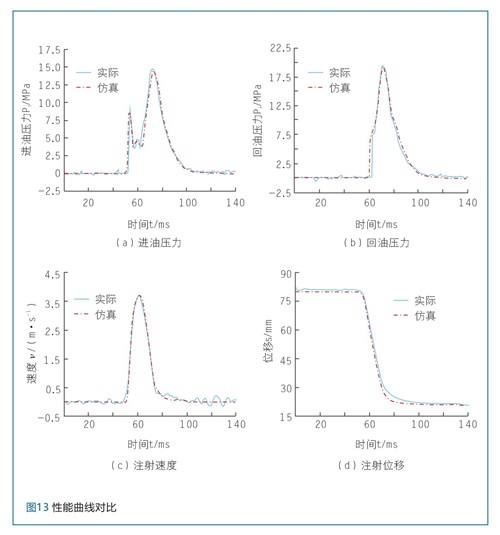

主要的试验设备如图12所示。性能对比如图13所示,误差分析如表2所示。

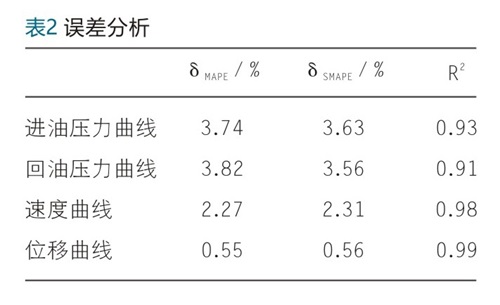

误差分析是评估预测模型准确性和效果的重要方式之一,通过它可了解模型与实际观测值之间的差异,并提供定量指标来衡量预测的准确程度。在误差分析中,MAPE(平均绝对百分比误差)、SMAPE(对称平均百分比误差)和R2(决定系数)是常用的指标。将现场整机实测数据与仿真平台仿真数据进行对比,从而进行误差分析。

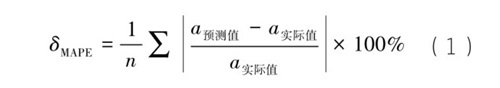

(1)平均绝对百分比误差(MAPE)

MAPE用于衡量预测值与实际观测值之间的百分比误差平均值,它量化了预测值和实际值之间的相对误差。其算法如下:

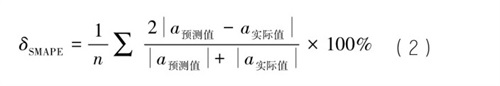

(2)对称平均百分比误差(SMAPE)

与MAPE相似,SMAPE也用于衡量预测值与实际观测值之间的百分比误差,与MAPE不同的是,MAPE对预测值和实际值之间的差异进行了对称处理,使得两者的重要性更加平衡。

(3)决定系数(R2)

决定系数(也称R2)用于评估拟合模型对观测数据的解释程度。R2的取值范围在0~1之间,越接近1表示模型对数据的解释能力越强。其算法如下:

根据图13以及表2可知:进油压力、回油压力、速度以及位移关键点的误差均小于5%,曲线整体的拟合度达到90%。注射液压系统仿真平台的整体精度达到了90%以上。

表2 误差分析

4、注射系统特性分析

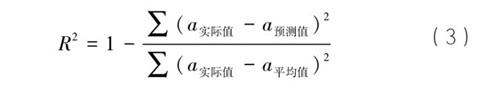

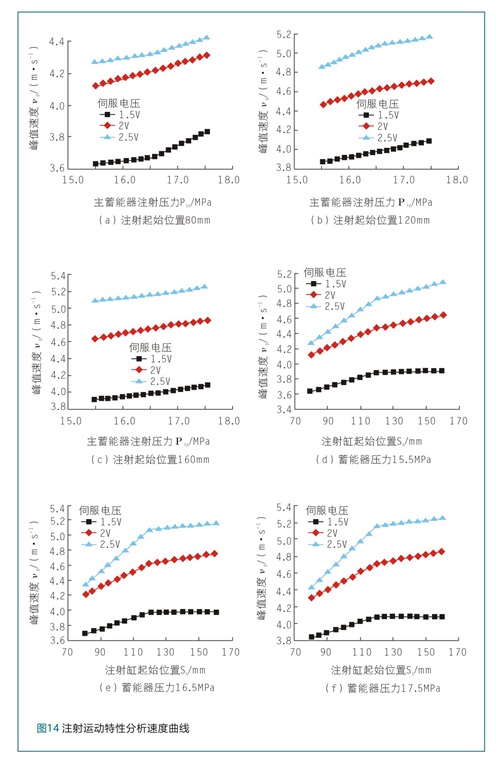

半固态镁合金注射速度的大小对产品的质量有着显著的影响。基于前面搭建的注射液压系统仿真模型进行高速注射时油缸的注射和刹车特性分析。高速注射过程中共需要设置3个参数,分别为主蓄能器注射压力、伺服阀开度以及注射缸起始位置。通过采集实际工况的关键点数据以及根据注射液压系统AMESim仿真模型仿真所得数据进行补充,对于高速注射时油缸的运动特性进行分析,无负载时,注射起始位置为80、120、160MM,蓄能器工作压力为15.5、16.5、17.5MPa,伺服阀开口电压为1.5、2、2.5V,仿真3个变量对注射油缸速度的影响,结果如图14所示。

由图14(A)(B)(C)可知:主蓄能器注射压力从15.5MPa增加至17.5MPa时,注射起始位置为80、120、160MM工况的速度变化规律相似,主蓄能器注射压力每增加1.0MPa,注射速度以0.1M/S增加。当固定注射行程不变,改变伺服阀开度时,伺服阀开口电压从1.5V增加至2V时对速度的影响较大,平均速度增加0.6M/S,伺服阀开口电压从2V增加至2.5V的过程中速度增加0.4M/S。

由图14(D)(E)(F)可知:固定主蓄能器的注射压力不变,注射起始位置从80MM增加至160MM时,注射速度呈增大趋势,其中伺服阀电压为1.5V和2V时注射速度的增大趋势较小,平均增大了0.2M/S,;伺服阀电压为2.5V时的速度增大趋势较大,平均增大了0.6M/S。当固定注射起始位置不变,改变伺服阀开度时,伺服阀电压从1.5V增加至2V时对速度的影响较大,平均速度增加0.6M/S,伺服阀电压从2V增加至2.5V时,速度平均增加0.4M/S。

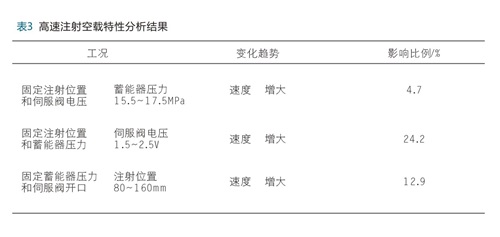

根据每种工况下的最大值与最小值得到改变特定工况时对速度的影响比例。分析结果如表3所示,蓄能器压力、伺服阀电压以及注射起始位置分别对速度的影响比例为4.7%、24.2%、12.9%,因此,改变伺服阀电压对速度的影响最大,改变蓄能器压力以及注射起始位置对速度的影响最小。

5、结论

(1)基于半固态镁合金成型机注射液压系统的工作原理和关键元件的三维结构,建立了系统仿真模型。通过对比空载试验测点数据和仿真前后处理结果可知,关键点误差均小于5%,曲线整体的拟合度达到90%,注射液压系统仿真平台整体精度达到了90%以上。仿真模型能正确模拟注射液压系统的动态特性曲线变化情况,为注射液压系统动态性能的分析奠定了基础,为产品开发节省了试验成本。

(2)通过注射液压系统仿真模型进行高速注射时油缸的注射和刹车特性分析,得出改变特定工况时对速度的影响比例。仿真结果为注射液压系统的优化设计提供了参考。

分享我们:

点击右上角“…”按钮:分享到朋友圈,

或者:发送给朋友。让您的朋友也一起分享。

关注我们:

1.点击右上角“…”按钮,选择查看官方账号,点击关注。

2.在添加朋友圈中搜索微信公众号:压铸实践

3.扫一扫下面二维码,点击关注。

4.长按二维码识别,更多精彩内容,关注《中国压铸》杂志微信公众平台。

5.《中国压铸》杂志网-www.dcm888.com