第一章:问题的提出

一、概述

在高压铸造中如果没有配备足够好的真空系统, 卷气会成为非常频繁和严重的铸造缺陷,特别是对于复杂形状的零件更是如此。这也是铸造工程师最为头痛的问题。

解决这一问题的方法不外乎:a)配备足够好的真空系统并进行良好地匹配。b)改善浇排系统,优化金属液的流向和流动分布,从而减少内部气体残留和避免卷气。

CAE技术的普及为优化设计提供了很大的方便,使得用户能从不断的物理试错中解放出来。但CAE从本质上并不能解决设计问题,传统的方法依然是通过反复的设计变更,并重新进行模拟分析。如此反复,直至得到有效的结果。

这一过程对于简单的铸造产品,寻找单一的影响变量无疑是可行且有效的。但对于复杂的铸造产品和多个影响变量时难度则是指数级别的增加,即使进行多轮反复模拟也未必能得到满意的结果。最为常见的现象是,利用模拟技术能够比较容易地发现物理缺陷且在一定程度上匹配实际铸造过程,但对如何解决发现的问题则往往束手无策,这也是很多工程师认为CAE系统缺乏指导价值的根源所在之一。

二、问题的提出

下图为某汽车零件和其原有的浇注系统与排溢系统,在该流道设计时已充分考虑了分流道的分布和流道截面积的控制,整个流道设计基本符合设计规范。

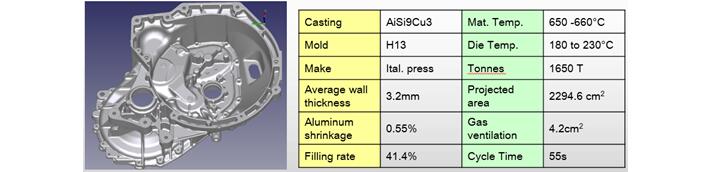

基本产品信息:

铸造工艺参数设计:

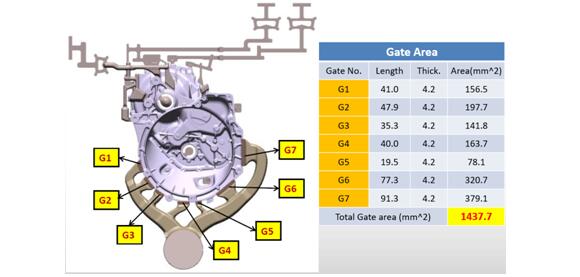

分支流道的分布和内浇口面积控制:

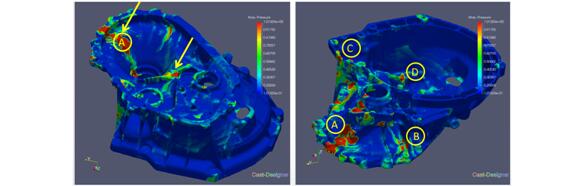

对于此类核心部件,通常会进行模拟分析,确认设计方案之后,再去加工试产。通过Cast-Designer 的分析。金属液的充型过程如下:

动画一:金属液充型过程

动画二:气泡跟踪分析

从结果分析,图中标注的A,B,C,D等处均有明显的卷气行为,这也与实际试验铸件的物理缺陷高度一致。特别是A处的卷气,因其体积的巨大,且位于产品的末端,在实际产品上存在巨大的缺陷。C处的卷气则导致充填缺陷。相比之下B,D二处的缺陷比较轻微,且该处产品要求不高,可以不特别注重。但A,C两处的缺陷必须予以解决,否则产品即判为不合格。在现有的生产过程中,不合格率高达40%。

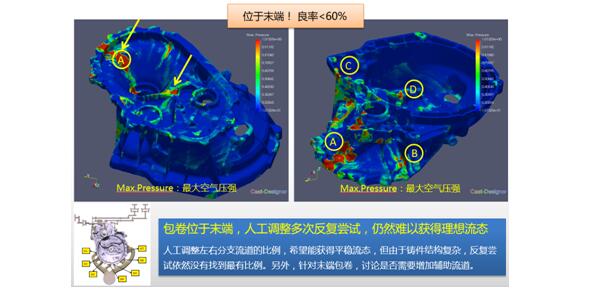

产品存在严重的末端包卷。

对于CAE分析,任务好像到这里就已经完成了。但对于工程师,故事才刚刚开始,因为之后要做的事情,就是要改善设计。直到解决末端包卷。

第二章:人工调整,方向错了越努力距离目标越远!

包卷位于末端,人工调整多次反复尝试,仍然难以获得理想流态

人工调整左右分支流道的比例,希望能获得平稳流态,但由于铸件结构复杂,反复尝试依然没有找到最有比例。另外,针对末端包卷,讨论是否需要增加辅助流道。

通常在这个时候,企业会召开内部的检讨会议,会议中。项目负者工程师小强汇报到,现场已经到T3,良品率只有50%-60%,主要问题是末端填充不良、气孔、冷隔等缺陷。

主管小云:做了模流分析了吗?主要原因是什么?

负责工程师小强:做了,主要是金属液充型过程出现了末端的包卷。流态不平衡。

主管小吉:分析准确吗?目前我们做了什么修改?

负责工程师小强:与实物接近。主要的设计变更是调整流道,控制金属液流动方向和分布。

这里延伸一个小插口:很多企业追求模拟的准确性,在选择软件的过程首先就问准确性如何。准确性当然重要,同时也是所有商业软件一直在追求的新高度!但深入思考一下,准确性能解决问题吗?如果不能,那究竟什么才能解决企业的问题?

接下来两位主管给出自己专业的建议:

小云:我建议重点尝试左右分支流道的分配。具体是多少,还是要模拟试试

小吉:我建议针对末端缺陷,试一下增加末端子流道。

小强:这些我都试了10多次了,模型修改,重新模拟。但一直没有达到理想的效果。

最后,老板说话了。

工期快到了。尽快!

此时。打不死的小强,脑袋是一片的混乱。怎么办。。。。怎么办?

第三章:实现CAD驱动的智能优化

首先,看看CAD驱动的智能优化过程(动画)

自动优化的过程与设定并不复杂,首先需要确定优化的目标,并用数学化的语言表达出来。优化的目标可以是单一目标也可以是多个目标,但随着优化目标数的递增,优化的计算量和难度也呈指数级别的递增。对设定某些特定的物理量如体积,缩孔体积,给定点的温度,固液态分数,表面积等,作为优化目标是非常简单的。但是如果需要描述液体的流态,卷气等则需要多费一些思量。通常需要不同物理量的匹配和相互运算,有时还要包含一些逻辑关系式。

在CAST-DESIGNER中,用户可以自定义公式、表达式和复杂的逻辑联系式,其使用方式与日常的数学公式无异。这样,通过对结果变量的提取和数学处理,可以很容易地定制优化目标和优化准则。在输入变量上,用户可以定义原始变量和用数学关系式定义不限数目的中间变量,同时流道设计完全集成在整个分析系统中,且全参数化,这样就为全自动优化提供了技术保障。

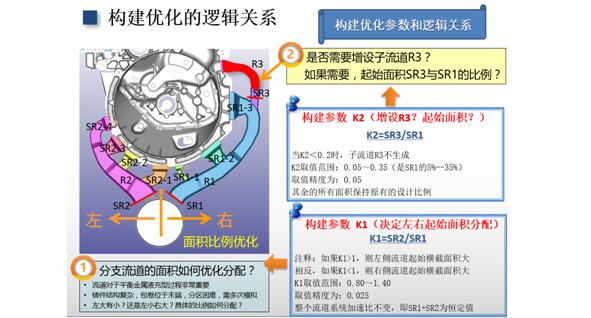

一、构建优化参数和逻辑关系

针对问题一:分支流道的面积如何优化分配?

流道对于平衡金属液充型过程非常重要

铸件结构复杂,包卷位于末端,分区困难,需多次模拟

左大有小?还是左小右大?具体的比例如何分配?

构建参数 K1(决定左右起始面积分配)K1=SR2/SR1

注释:如果K1>1,则左侧流道起始横截面积大

相反,如果K1<1,则右侧流道起始横截面积大

K1取值范围:0.80~1.40

取值精度为:0.025

整个流道系统加速比不变,即SR1+SR2为恒定值

针对问题二:是否需要增设子流道R3?

如果需要,起始面积SR3与SR1的比例?

构建参数 K2(增设R3?起始面积?)

K2=SR3/SR1

当K2<0.2时,子流道R3不生成

K2取值范围:0.05~0.35(是SR1的5%--35%)

取值精度为:0.05

其余的所有面积保持原有的设计比例

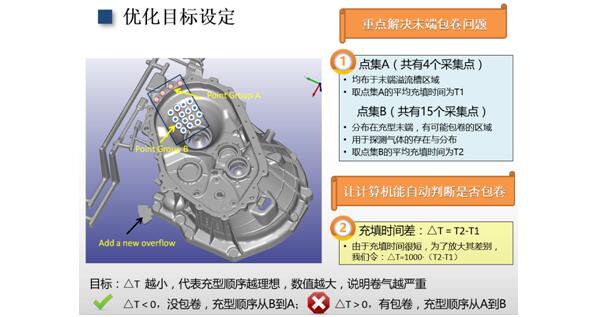

二、优化目标设定

为了解决末端包卷的问题,得到顺序充型的流态。

我们在缺陷A内侧设定控制点集A和点集B,其中点集A为四个点,均布于零件邻近溢流槽的区域;点集B为15个点,分布在一个较大的范围内(气体可能存在的区域),用于探测气体的存在与分布。

现在,要设定让计算机能自动判断是否出现包卷的判据

充填时间差:△T = T2-T1

目标:△T 越小,代表充型顺序越理想,数值越大,说明卷气越严重

△T < 0,没包卷,充型顺序从B到A

△T > 0,有包卷,充型顺序从A到B

三、结果讨论

Cast-Designer 基于遗传算法的优化算法,可以很快达到分析目标。运行了30个迭代后,我们尝试对优化结果进行分析。

下图很清楚地看到,K1<1,包卷严重,因此:左侧起始面积应该大。另外,还得到了左比右大15% 时可获得最佳流态的结论。

另外,K2<0.2,R3不存在,包卷趋势大

结论是:需要增设R3。同时,R3起始面积是R1的27.5%可获得最佳流态

第四章:智能优化的发展趋势、必备条件

智能优化是未来的必然趋势。在高压铸造过程中,智能优化包括了工艺参数优化和设计方案优化。工艺参数(包括速度、温度、压力等)的优化较为简单。但设计方案的优化已经不再局限于简单参数和形状的优化,而是可以应用到任何CAD的变化之中;同时优化的考察点不再是简单的直接数学变量(如缩孔体积,含气量等),而是更能代表铸造实际的复杂物理现象,如流动不平衡、卷气等因素。

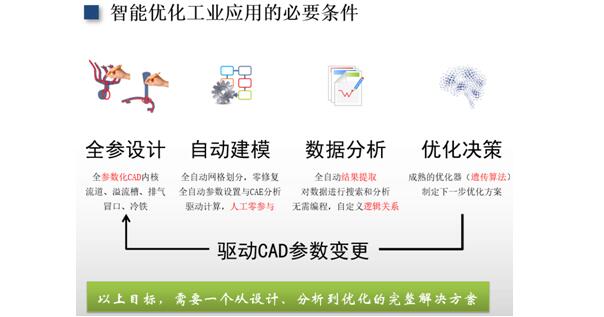

要实现全参数驱动的智能优化,必须具备以下的条件。

1)全参设计:浇排系统的全参数化设计,需要三维CAD内核,包括浇注系统、溢流槽设计、排气设计等;

2)自动建模:全自动网格划分与网格装配技术,零修复,全自动参数设置与CAE分析驱动计算,人工零参与;

3)数据分析:自动结果分析技术。能在无需编程的情况下,尽可能对所需要的结果进行提取和分析。结果分析应该也包含一定程度的逻辑分析;

4)优化决策:自动优化技术对模拟结果进行搜索和分析,并制定下一步的优化方案。目前,业已成熟的优化技术包括遗传算法,粒子群算法,人工神经网络,多目标优化,模糊数学等等。

多年来,以上技术一直没有突破,或者说无法应用到工业实际。主要原因是这些必要条件,均属于不同的软件。这些商业软件分为三类,第一类是三维CAD软件,第二类是铸造过程模拟软件,第三类是优化软件。因此,链条的每一个环节都是独立的,无法连贯起来。

最近,这一技术有了很大的突破。自动优化技术已经真正能应用到了工业实际了。所谓自动优化,就是计算机系统能自动对浇排系统如流道、溢流槽和排气设计等进行参数化的自动修改,并自动进行CAE模型建立和驱动模拟,同时自动分析模拟的结果并提交优化器对下一步的动作提供修改决策。

目前,Cast-Designer 是唯一具备这类完整解决能力的商业软件。从设计再到分析到优化的完整解决方案。

对于智能优化未来的疑问:

1)流道已经是IGES,STEP,甚至是STL格式,还能变成可参数驱动吗?

解决方案:Cast-Designer 的逆向工程

动画:

2)优化计算需要多次分析,是否需要很长的时间?

解决方案:Cast-Designer 优化并发计算

并发计算,是智能优化提高效率的最有效方法。目的是让计算机可以并发计算多个不同的设计方案。

Cast-Designer V7.2 版本支持自动并行优化计算技术,这是优化算法中的突破性创新,能够以5-10倍的计算效率,大幅度缩小优化计算的时间,不需要额外的设置,只需一键完成.

另外,在新版本中,还支持优化计算重启技术。这意味着用户可以在任何时间继续最后一次优化运行。

注意:并发计算与传统的多CPU并行计算不一样,多CPU并行计算是计算同一条题目,也就是同一个设计方案。而并发计算是优化器同时修改多个设计方案,计算机自动并发计算不同的设计方案。目前最多支持并发36个不同的设计方案同时计算。

分享我们:

点击右上角“…”按钮:分享到朋友圈,

或者:发送给朋友。让您的朋友也一起分享。

关注我们:

1.点击右上角“…”按钮,选择查看官方账号,点击关注。

2.在添加朋友圈中搜索微信公众号:压铸实践

3.扫一扫下面二维码,点击关注。

4.长按二维码识别,更多精彩内容,关注《中国压铸》杂志微信公众平台。

分享我们:

点击右上角“…”按钮:分享到朋友圈,

或者:发送给朋友。让您的朋友也一起分享。

关注我们:

1.点击右上角“…”按钮,选择查看官方账号,点击关注。

2.在添加朋友圈中搜索微信公众号:压铸实践

3.扫一扫下面二维码,点击关注。

4.长按二维码识别,更多精彩内容,关注《中国压铸》杂志微信公众平台。

5.《中国压铸》杂志网-www.dcm888.com