文:张伟成江苏林海动力机械集团公司

摘 要:通过对 170M 缸头加工工艺的缺陷进行分析并找出原因,提出了新的工艺方案。按改进方案设计了新工装,降低了工人的劳动强度,提高了产品质量及生产效率。

关键词:170M 汽油发动机缸头;压铸模具;榔头压装阀座

170M 汽油发动机是江苏林海动力机械集团公司主产品全地形车的动力装置,由于公司生产的全地形沙滩车外贸市场销售量不断增长,发动机的主要部件—缸头的生产能力和质量已不能满足要求,为此公司成立了质量改进攻关小组,在吸收众家所长的基础上,对其加工工艺和工装进行改进,以提高产品质量和生产效率。

1 改进前缸头加工情况

(1)试漏毛坯废品率高。试漏毛坯废品中孔 D8.6部位漏气占废品总数的 70%,将该孔两端堵上,通压缩空气后发现都是根部 R1 部分漏气,通过分析确认是凹角气缩孔。缸头结构如图 1 所示。

分析漏气原因如下:金属液浇入铸型后,首先在铸件表面形成一层硬壳。在铸件凹角附近的铸型因散热条件差、砂尖角过热,导致金属液在该处不易凝固。当凹角附近的金属液凝固时,此处金属尚处于液态,由于向周围补充而留下缩孔,其中有一定的真空度。在大气压和铸型产生气体压力的共同作用下,凹角处的薄壳可能被压穿,使气体进入缩孔中,形成类似气孔的缩孔—气缩孔,从表面看缩孔不大,但内部的孔却扩张较大。防止气缩孔的方法是降低金属液的浇注温度和改善凹角附近铸型的散热条件(如增大凹角处的圆角半径等)。将上述分析和试验方法反馈给压铸厂后,试漏坯的废品率即降低 8%左右。

(2)缸头毛坯外形不规则,尺寸不稳定,加工平面周边加工余量不均匀,导致燃烧室深度达不到图纸要求,加工前经常要用百分表校正调整。平面在粗加工后,需停机测量计算精加工余量,调整、输入数据后方可继续加工。该工件加工周期长,加工质量不稳定;经常由于定位不准、加工余量不均匀等原因造成产品报废。

(3)缸头侧面孔系的加工都集中在粗加工这道工序上,加工时间长达 25 min,节拍慢,效率低,班产仅有13 只左右,日产不超过 45 只。

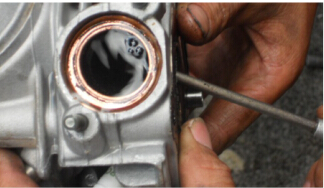

(4)采用手工榔头压装阀座和导管,不仅工人的劳动强度大,而且阀座和导管经常压装不到位(返工比例达 25%),另外,导管压装受冲击力后还容易产生不易察觉的裂纹,加工前如果检查不出来,加工后即成废品。阀座压装不到位的缸头装成整机后,容易产生气门漏气、功率下降、启动困难等问题。

(5)缸头采用四轴加工的方式工步较多、加工时间较长,若其中某一工步出现缺陷,直到加工结束后才能发现,增加了加工成本。

2 改进措施及效果

(1)改进加工工艺,重新制定加工方案,以工件两个预留孔和三个工艺搭子定位,设计气动工装。采用该工装后操作简便、加工稳定性好,加工时间在 10 min 左右,大大提高了加工效率。

(2)针对缸头侧面孔系多、加工时间长的特点,将缸头四轴分工序改进为四套工装,将生产节拍控制在8 min 以内,实现了日产缸头 150 只。

(3)重新设计了两套工装,分别用来压装压阀座和导管,保证了产品质量,大大减轻了劳动强度,提高了生产效率。

13.53万

13.53万

13.61万

13.61万

5810

5810

1.24万

1.24万

5820

5820

5936

5936

9748

9748

9634

9634

8771

8771

1.09万

1.09万

9187

9187

6373

6373

8653

8653

7954

7954

254

254

6664

6664

5673

5673

5336

5336

859

859

169

169