文:朱 超四川工程职业技术学院

摘 要:针对某型车用空调头盖铸件采取有机浸渗后其漏气比例仍高达 30%~40%的情况,分析了漏气部位漏气的原因,然后,对浇注系统进行从新设计,使产品的气密性合格率提高到 60%~70%;后又在模具结构上采取措施,在模具中间部位增加挤压销,在未经有机浸渗的情况下,再一次将产品的气密性合格率提高到了 95%左右。 同时,本改进模具在结构上还有较多设计特点。

关键词:压铸件;组织致密程度;浇注系统;二次挤压;型芯、型腔错型;风琴式排气系统

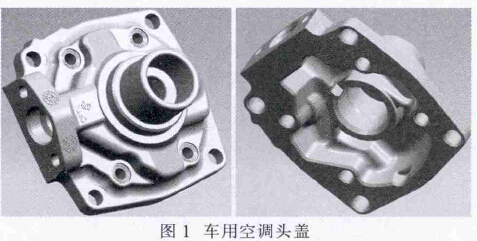

图 1 所示是重庆建设车用空调器有限公司某型车用空调头盖零件图,材料为 ADC12。 对该零件的要求特别高。 具体技术要求为: ①耐压要求, 承受10.3 MPa 压强下不破坏;②气密性要求,在 2 MPa 压强下检漏 10min 不渗漏。 目前企业生产出的产品状况是颈部漏气比例高达 70%, 后采取有机浸渗后,漏气比例仍高达 30%~40%, 造成厂家生产成本居高不下,对产品质量和交货期带来了很大的影响。本文主要针对提高产品的气密性合格率展开研究,同时,也对模具结构方面:防止型芯及型腔错型、安全性、维护的方便性进行研究。

1 漏气原因分析

1.1 漏气部位

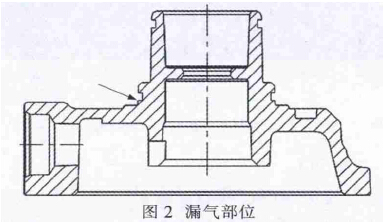

在对产品作气密性检测时发现, 漏气部位主要集中在产品颈根部周围的槽内 (图 2 箭头所指),其他部位极少有漏气的情况。

1.2 漏气原因

首先, 从该零件的结构来看, 漏气部位厚度较大,从压铸基本理论可知,厚度较大的部位铸件组织致密程度较差,在放大镜下面查看,有少量针状孔洞也证实了这一点,这是漏气的根本原因。 其次,由于零件精度的要求, 压铸工序完成后还需对零件的颈根部(图 2 所示)以及内孔表面进行切削加工,表面致密组织层被切削加工掉,内部缩松层露出,进而加剧了漏气的发生。

2 改进措施

从前述的漏气原因来看,显然,不可能从,由于切削加工使表面致密组织层被切削加工掉,而使内部缩松层露出导致漏气这方面采取措施。 其原因在于外面必须加工一槽及内表面必须通过切削精加工才能达到零件的精度要求。 因此,要想防止颈部漏气,只能从提高其颈部内部组织的致密程度着手。 从压铸基本理论可知, 压铸件内部组织的致密程度与压铸工艺参数压力、速度、温度,以及浇注系统、冷却系统都有关系,其具体的影响在此不再说明,各种压铸手册及压铸方面的书籍都有阐述。

2.1 改进前的模具

釆用改进前的模具,不管对压铸工艺参数压力、速度、温度怎么调整,产品不漏气的合格率始终只能达到 30%左右,即使采取有机浸渗后,漏气比例仍高达 40%左右。 从产品不漏气的合格率始终只能达到 30%左右来看,改进前的模具肯定存在较大的问题。 那么,问题究竟出在何处呢? 从前述可知,压铸件内部组织的致密程度除了与压铸工艺参数(压力、速度、温度)有关外,还与浇注系统、冷却系统都有关系。 既然通过调整压铸工艺参数产品的合格率仍很低, 说明原模具在浇注系统或冷却系统存在较大的问题。

2.2 第一次改进

据 2.1 的分析, 原模具在浇注系统或冷却系统会存在较大的问题。原模具的浇注系统如图 3 所示,粗略分析,好像也并无不妥。 但经仔细分析认为,原模具在浇注系统上只开了一条直对中心的进料

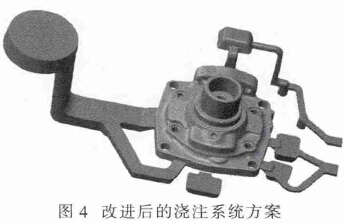

口,对中间厚大部位无法有效的填充和较好的补缩。 根据这一指导思想,对原模具的浇注系统(图 3 所示)进行修改,在侧方新增一条横浇道,开设两条进料正对中间柱位,修改成如图 4 所示。 这样修改后,从图4 能明显看出两股金属流相遇后首先充填中间厚大漏气部位,有利于保证中间厚大部填充充分,从而使铸件内部组织的致密程度提高。另外,侧方新增的横浇道其位置应如图 4 所示,不能

在侧方正中,否则,会引起金属流充填紊乱。 图 4 所示的浇注系统虽然有两股金属,但它们的流动方向基本一致,既保证了两股金属流相遇后首先充填中间厚大漏气部位又不至于引起金属流充填紊

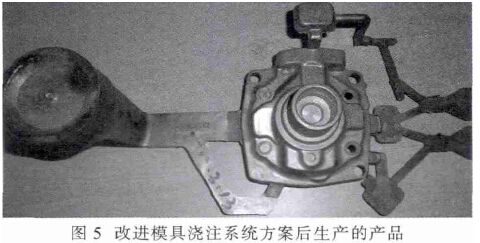

乱。 用按照图 4 所示修改浇注系统后的模具进行生产并对产品作气密性检测,产品的气密性合格率提高到 60%~70%。 改进模具浇注系统方案后生产的产品如图 5 所示。

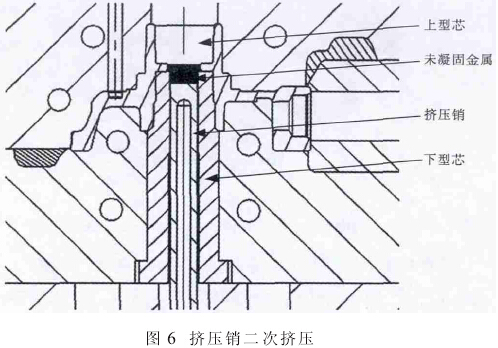

2.3 第二次改进

通过第一次对浇注系统的改进虽然将产品的气密性合格率提高到了 60%~70%, 但这样的合格率仍不能令人满意。通过前面的分析知道,在对浇注系统改进后再想提高铸件内部组织的致密程度只能从其它方面采取措施。 其措施是在模具中间部位增加挤压销(图 6 所示),在铸件刚填充完成后未完全凝固前对相应部位进行二次加压。 图 6 是铸件刚填充完成, 这时金属未完全凝固挤压销在压力机油缸的作用下向上运动挤压图中涂黑部分的金属, 进而使颈部漏气部位的组织更致密。 模具这样再次修改后, 不经浸渗处理, 产品的气密性合格率就可达到95%以上,说明挤压销的二次加压作用相当明显。

3 模具结构及设计特点

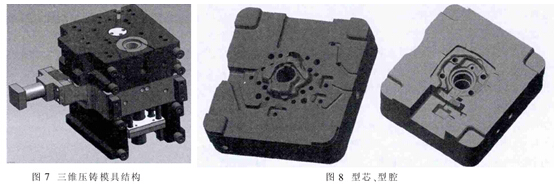

经过改进而生产图 1 所示某型车用空调头盖零件的三维压铸模具结构如图 7 所示。 该模具在结构上具有以下特点。

(1) 具有防止型芯、型腔错型的结构。 经过长期的生产实践发现,型芯、型腔合模后可能发生错型,即使是新模具都有可能发生, 主要是发生在模具使用一段时间后。 造成错型的原因是:对于使用一段时间后的模具是导柱、导套的磨损所致;对于新模具而言,则是模架的刚性不足所致。不管是哪种原因造成的型芯、型腔合模后错型,对精密模具来说,这是决不允许的。为了防止型芯、型腔合模后可能发生的错型,在型芯、型腔的四个角上分别设计了具有锥度的凸台和凹坑(图 8 所示)。 对型芯、型腔四角上具有锥度的凸台和凹坑的要求是分型面接触时四个凸台与凹坑的锥面也刚好接触。 之所以要将凸台与凹坑的接触面设计成锥面, 是利用四个锥面同时接触可以使型芯、型腔中心自动对准的原因。 要做到型芯、型腔分型面接触时四个凸台与凹坑的锥面也刚好接触,需从设计与加工两方面采取措施。 在设计上,凸台与凹坑按零间隙配合设计;在加工上,机械加工完成后再由钳工仔细配研磨达到要求。

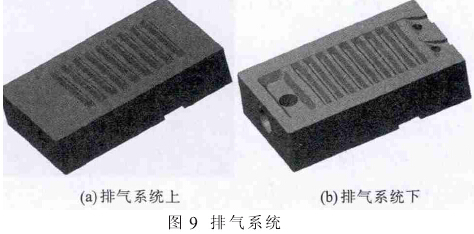

(2) 风琴式的排气系统。 我们知道,压铸是在高温、高压条件下进行生产,排气系统除了有保证产品质量的作用外,还必须保证生产的安全性。如果排气系统设计不当,在高压的作用下,高温熔融状的金属流就会沿排气系统喷射出来伤人。 风琴式的排气系统就很好地解决了高压作用下,高温熔融状的金属流沿排气系统喷射出来伤人的问题。其原理是:风琴式的排气系统由上、下两半组成(图 9 所示),上、下两半合拢后组成的是一个缝隙很小的波浪形通道。 一方面,缝隙很小的波浪形通道可以排气,另一方面,空气排尽后,由于波浪形通道的缝隙很小,前端高温熔融状的金属只能很少量流过一段波浪形通道,因流过量很少,所以,很快就冷却下来而不能流动,也就不至于喷射出来伤人。

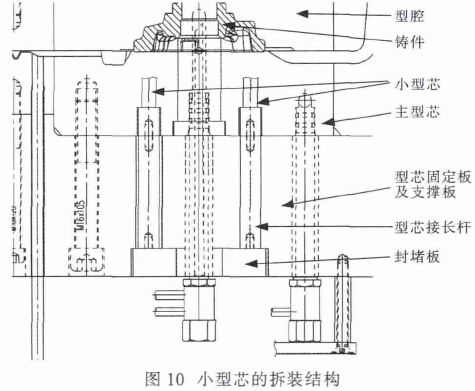

(3) 拆装方便。 根据以往经验,小型芯在压铸生产中容易损坏。这副模具中,在开模方向有八个小型芯,为了小型芯损坏后拆装方便,设计了图 10 所示的小型芯拆装结构。 这种小型芯拆装结构的优点是拆卸小型芯时不需要将主型芯拆卸就可以拆卸下小型芯,况且,主型芯与型芯固定板及支撑板是过盈配合,很不好拆卸。拆卸小型芯时,先将封堵板拆去,再将螺钉旋入型芯接长杆中,最后,用拉拔器拉拔旋入型芯接长杆的螺钉, 即可将小型芯从主型芯拉拔出来。需要注意的是:①要用拉拔器将小型芯从主型芯拉拔出来而不能敲出来,原因有二:一是小型芯凸出分型面部分比较好敲击, 一旦敲击到小型芯与分型面一样平就不再好敲击了, 甚至可能将分型面或安装小型芯的孔敲坏; 二是敲击小型芯可能导致被敲击端变形而不能将小型芯拆卸下来; ②小型芯的尾端要通过接长杆到封堵板而不能是小型芯的尾端直接接触封堵板;其原因是降低成本。而降低成本的途径又是通过两方面来实现的: 一是通过好加工来实现。 不言而喻,好加工相较难加工成本低。 由图 10可以看出,如果将小型芯设计成其尾端直接接触到封堵板,则小型芯是一细长轴,我们知道,细长轴不好加工。 二是通过减少材料的用量来实现。 按图 10 的设计,即小型芯的尾端通过接长杆到封堵板而不是小型芯的尾端直接接触封堵板,在这种设计下,小型芯损坏后只需更换小型芯而勿需更换接长杆,相较小型芯的尾端直接接触封堵板而言,节约了材料。

4 结束语

本文通过对浇注系统的从新设计, 在零件侧方增加进料口,从而大幅度提高了产品的合格率,以及在模具中间部位增加挤压销, 在铸件刚填充完成后未完全凝固前对相应部位进行二次加压的措施再次大幅度地提高了产品的合格率, 最后使产品总的合格率达到了令人满意的程度, 说明了这两种改进设计措施非常有效,值得其他类似问题借鉴。

13.52万

13.52万

13.61万

13.61万

5808

5808

1.24万

1.24万

5820

5820

5935

5935

9748

9748

9633

9633

8771

8771

1.09万

1.09万

9186

9186

6372

6372

8653

8653

7951

7951

254

254

6658

6658

5672

5672

5336

5336

859

859

168

168