1.山东大学材料液固结构演变与加工教育部重点实验室;相立新、谷国超、吕宇鹏

2.中国重型汽车集团有限公司;慕倩楠、魏俊钊、张殿平

3.山东大学材料科学与工程学院;相立新、谷国超、郑洪亮、吕宇鹏

4.山东大学苏州研究院谷国超

摘要:利用改进的气泡搅拌(gasinducedsemi-solid,GISS)法制备出了晶粒细小均匀、球形度较好的Al-7Si-0.5Mg铝合金半固态浆料,研究了GISS工艺参数中静置时间和中间合金(Al-5Ti-1B)添加量对半固态浆料显微组织的影响。结果表明:随着静置时间从85s延长到271s,半固态浆料的固相率在0.67~0.77,平均晶粒尺寸由95μm增加到226m,平均形状因子由0.80降低到0.33。中间合金添加量在0.5wt%~2.0wt%内变化时,在1.5wt%得到的浆料组织最为优异。与传统液态压铸相比,半固态压铸提高了试棒的力学性能,并且经过热处理后,试棒的抗拉强度、屈服强度和伸长分别达到了307MPa、240MPa和8.8%。综上,GISS工艺可制备出组织均匀圆整的半固态浆料,并且半固态压铸可改善Al-7Si-0.5Mg铝合金的力学性能。

关键词:Al-7Si-0.5Mg;GISS;半固态压铸

对于传统液态成形制造的铝合金零件,在生产过程中易紊流充型和卷气,进而产生缩松、缩孔、气孔、夹渣等缺陷,影响工件的力学性能,限制了铝合金应用与发展。与传统液态成形相比,半固态压铸成形在充型过程中高粘度熔体平稳向前时,腔内的气体顺利排出,不易发生卷气,而且半固态熔体中已经存在一定体积分数的固相,凝固过程中产生的收缩小,不易产生孔洞缺陷,故半固态成形的产品致密性高,可通过热处理再次提高力学性能。最初,半固态加工技术,像机械搅拌法、电磁搅拌法等,主要用于实验研究,工业应用不多。近年来,研究者们设计出了设备简单、成本低廉的制备方法,如气泡搅拌法、自孕育法、快速浆料成形、冷却斜坡法、蛇形通道法、螺旋线槽法等,且浆料的形成机理也在不断完善和发展。

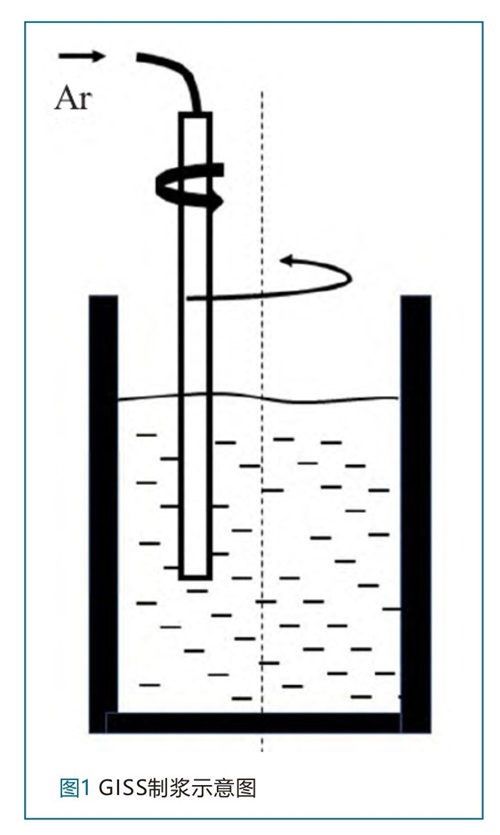

气泡搅拌法通过利用石墨棒和高纯氩气的过冷促进形核,然后在搅拌的作用下把已形成的晶核均匀的分布到熔体内,制得半固态浆料。通过控制气体流量、石墨搅拌头没入熔体的表面积与熔体体积之比、通气时间等工艺参数制备出了拥有细小晶粒的A357浆料组织。此外,在实验中还发现坩埚内浆料的分布呈现上枝晶下球晶的现象,其原因主要是在凝固过程中顶部熔体内没有形成大量晶核,导致该区域凝固过程类似于传统铸造。

A356铝合金是一种典型的铸造铝合金,其半固态温度区间较宽、温度敏感性较低、流动性较好,在汽车行业(缸盖、轮毂、车架)、航空航天等领域应用广泛,但传统铸造生产A356零件,经过T6处理后其抗拉强度达到254.8MPa,其力学性能较差,无法进一步满足汽车轻量化的需求。为解决这一难题,研究人员采取了很多措施,像通过改变合金成分、选择更好的中间合金和变质剂、优化铸造工艺、优化热处理工艺(生成强化相,如Mg2Si)等,半固态成形技术是其中之一。

本文在A356铝合金的基础上适当增加了Mg含量,期望进一步提高力学性能,并利用GISS法研究静置时间和中间合金含量对半固态浆料组织的影响。最后,结合压铸工艺对传统液态压铸和半固态压铸的组织和力学性能进行了对比分析。

1、实验材料与方法

1.1 实验材料

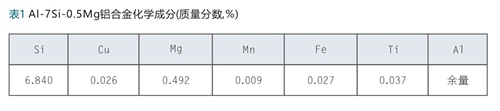

实验合金采用自配制的Al-7Si-0.5Mg铝合金。原材料有高纯铝(纯度为4N)、铝镁合金(Al-20wt%Mg)、高纯硅(纯度为7N),配置的熔体质量为2kg,此外还有中间合金(Al-5Ti-1B)、精炼剂(C2Cl6)、涂料等。使用LABM12直读光谱仪对试样进行了检测,其成分见表1。采用NETZSCH-404c型DSC设备测量材料的液固相线温度,分别为612.9、533.2℃。

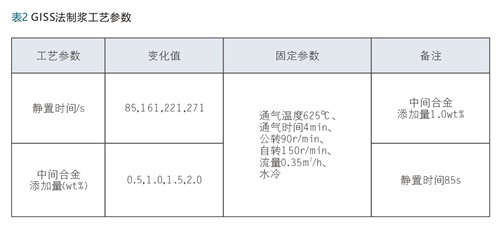

1.2 浆料制备与压铸

对Al-7Si-0.5Mg铝合金,首先在KGPS-50/2.5型箱式炉进行熔化,将炉温加热到690℃并且稳定后,加入C2Cl6进行精炼处理。然后在坩埚转移前15min加入Al-5Ti-1B进行细化处理,最后将铝液转移至GISS工位开始制浆,如图1所示。表2列出了详细的GISS法制浆的工艺参数,对制浆过程中取出的试样进行水淬处理。制浆完成后将浆料转移至DCC280压铸机上进行压铸(低速1m/s、高速3m/s、保压压力60bar)。对压铸出的试棒进行T6热处理,其工艺为540℃固溶30min,自然时效>6h,170℃人工时效6h。

1.3 金相观察与拉伸性能测试

将试样进行磨制和抛光后,选用Keller试剂腐蚀10~20s,之后在金相显微镜(蔡司AxioVertA1)上观察并记录显微组织。采用ImageJ软件对浆料的固相率、平均形状因子(F)和平均晶粒尺寸(D)进行统计,其式如下:

式中:A为计量晶粒的面积;P为计量晶粒的周长。

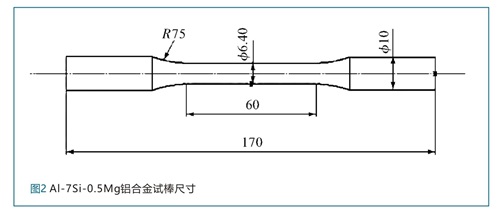

拉伸性能测试采用Zwick-Z250型万能试验机,拉伸试样如图2所示,拉伸速率为1mm/min(GB/T6397—1986)。

2、实验结果及讨论

2.1 不同静置时间对浆料组织的影响

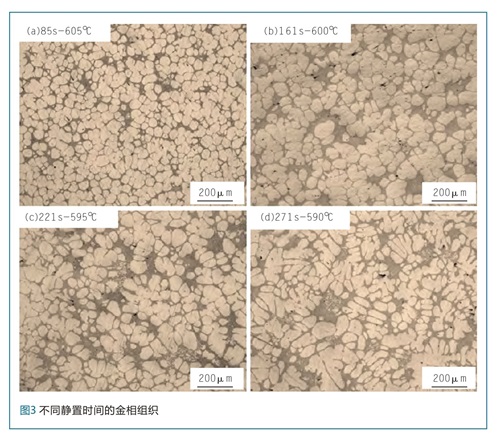

通过热电偶监测温度变化得到的温度曲线,在静置这段时间内的冷却速率约为0.081℃/s。通过图3可看出,随着静置时间的增加,初生相不断向枝晶方向长大,平均晶粒尺寸越来越大,平均形状因子越来越小,固相率无太大变化。静置时间为271s时,如图3(d)所示,其微观组织中出现了尺寸粗大的树枝晶,前期得到的球形基本上完全消失。

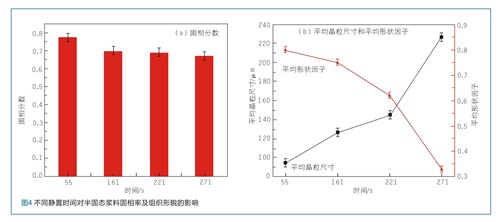

采用ImageJ分析软件定量分析得到了不同静置时间下Al-7Si-0.5Mg铝合金半固态浆料的固相率、平均晶粒尺寸和平均形状因子,如图4所示。由统计结果我们可以发现,随着静置时间从85s延长到271s,半固态浆料的固相率在0.67~0.77,平均晶粒尺寸由95μm增加到226μm,增加了137.8%,平均形状因子由0.80降低到0.33,减少了58.7%。综上,静置85s能获得较为理想的半固态浆料组织。

通气搅拌结束后静置一段时间,可以让气泡搅拌初期产生的破碎的枝晶趋于圆整化,因为静置会促进熔体温度的均匀分布。为了降低表面能,破碎的枝晶将会自发地向蔷薇状、球状方向发展,如图3(a)所示。Nafisi等发现,在静置过程中,为了使系统总能量降低,任意形貌的颗粒将会趋向球状生长来降低表面能。但随着静置时间的增加,球晶之间碰撞贴合,时聚时散。如果它们接触位置的位向关系合适,最终会熔合在一起形成椭球状、花瓣状的大晶粒,如图3(c)、(d)示。

2.2 中间合金添加量对浆料组织的影响

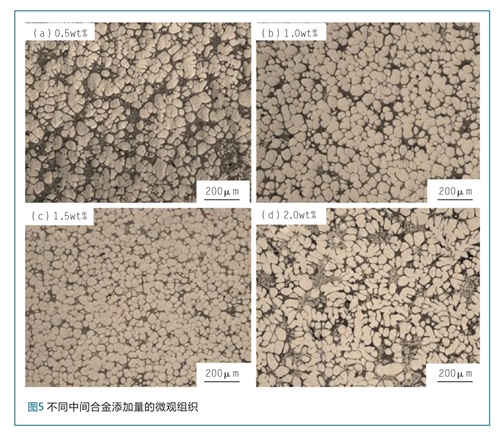

图5为Al-5Ti-B中间合金不同添加量下的Al-7Si-0.5Mg铝合金半固态微观组织,取样温度605℃。

从图5可看出,当中间合金添加量由0.5wt%增加到1.5wt%时,组织中固相率、球形度、晶粒密度逐渐提高,晶粒尺寸逐渐减小。但当中间合金添加量增加到2.0wt%时,晶粒的球形度明显下降,出现了蔷薇状、长条状的大晶粒,液相内弥散着极小的细晶。

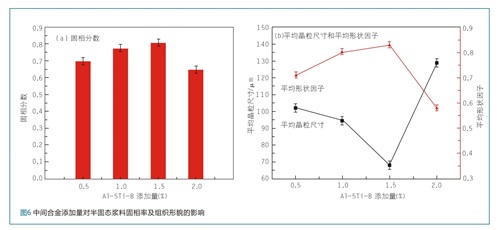

浆料微观组织的定量分析结果如图6所示。当中间合金添加量从0.5wt%增加到1.5wt%时,固相率由0.69增加到0.80,增加了16.0%;平均晶粒尺寸由102μm变为68μm,降低了33.3%;平均形状因子由0.71变为0.83,增加了17.0%。当中间合金添加量从1.5wt%增加到2.0wt%时,固相率降低了20%,平均晶粒尺寸增加了90.0%,平均形状因子降低了30.1%。由此可见,在实验范围内1.5wt%的中间合金添加量可以获得最优的浆料组织。

Al-5Ti-B中间合金由α-Al、TiB2、TiAl3等3个相组成,通过增加形核质点来提高形核率以达到细化晶粒的目的。中间合金的加入使晶粒的数目和密度增加,有利于提高工件的力学性能。目前Al-5Ti-B中间合金的细化机理有硼化物粒子理论、包晶理论、双重形核理论等,其中双重形核理论较完善。该理论认为Al-5Ti-B中间合金加入到熔体中释放TiB2、TiAl3等颗粒。TiB2熔点高、稳定性好可作为形核质点,而TiAl3先溶解然后在TiB2表面析出形成薄层,外层的TiAl3与液相发生包晶反应生成α-Al,从而细化了晶粒。

从图5(a)~(c)可以看出,随着中间合金含量的增加,晶粒的平均尺寸不断减小。但中间合金的过量加入反而使微观组织的球形度下降、平均晶粒尺寸上升,如图5(d)所示,原因可能是过量的中间合金容易使TiAl3粒子发生团聚,使细化效果降低。因此,中间合金的添加要适量。

2.3 力学性能表征及断口分析

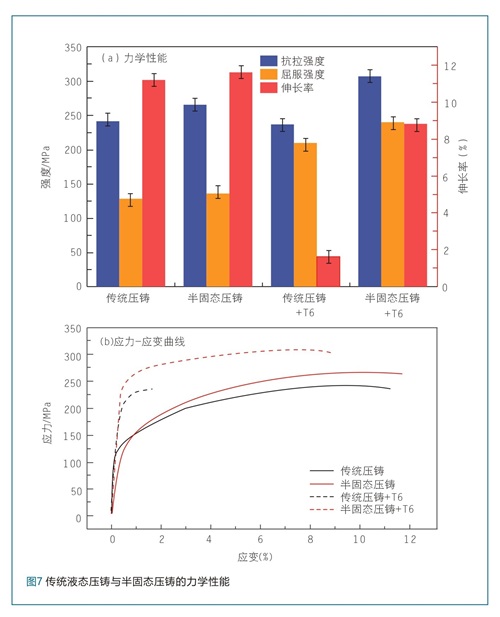

图7为Al-7Si-0.5Mg铝合金在铸态和T6热处理态下液态压铸(传统压铸)与半固态压铸的性能对比。

由图7发现,液态压铸的Al-7Si-0.5Mg铝合金在铸态和热处理态的力学性能均不及半固态压铸的Al-7Si-0.5Mg铝合金。铸态下与传统的液态压铸相比,半固态压铸的抗拉强度、屈服强度和伸长率分别提高10.2%、5.8%、3.6%,热处理后半固态压铸的抗拉强度、屈服强度分别达到了307、240MPa,提高了29.3%、14.5%。热处理后试棒的伸长率降低,液态压铸的试棒伸长率由11.2%降至1.6%,半固态压铸的试棒从11.6%降至8.8%。由此也证明了液态压铸的试棒致密性差,不可进行热处理。综上,GISS半固态压铸Al-7Si-0.5Mg铝合金相比传统液态压铸有明显的优势。

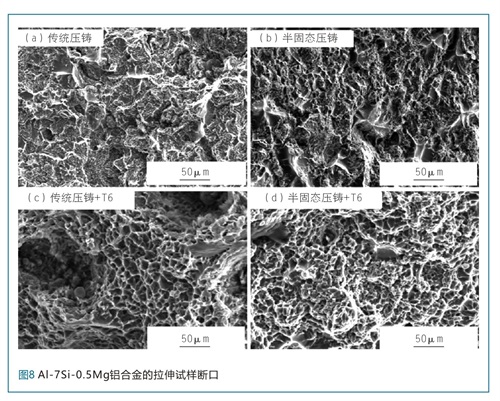

图8为传统液态压铸与半固态压铸的铸态和热处理后的拉伸试样断口。由图8可以看出,两种断口都分布着大小不一、深浅不同的韧窝。两者的端口上还分布着解理面,因此判断断口的形貌为韧窝断口和解理断口的混合。传统液态压铸试棒的断口热处理后,气孔膨胀变大,从图8(c)、(d)可以看出,热处理后半固态压铸和液态压铸的断口处都能观察到一定大小的气孔。液态压铸的气孔尺寸在40~50μm,而半固态压铸的试棒热处理后,由于其自身紧实,气孔数量少、尺寸小,为5μm。传统液态压铸与半固态压铸在力学性能上的差异,主要是其微观组织不同导致的,而微观组织的差异是由于其充型方式与凝固方式不同造成的。对于传统压铸,高温的熔体以紊流的方式充满型腔,在凝固组织中易产生气孔、缩孔等缺陷,如图8(c)所示。半固态压铸时,浆料由于已存在一定的固相,黏度高,不易发生卷气,平稳地充满型腔。浆料中原有的细小的晶粒或球晶在模具内冷却长大,相较传统压铸其气孔的数量少,尺寸小,如图8(d)所示,这是半固态试棒力学性能高于液态试棒的原因之一。热处理后共晶硅发生球化降低了对基体的割裂作用,使性能进一步提高。此外,热处理后产生的弥散分布的强化相Mg2Si也是其性能提升的重要因素。固溶时Mg2Si溶于基体形成过饱和固溶体,然后在自然时效和人工时效阶段析出。

3、结 论

(1)GISS工艺制备Al-7Si-0.5Mg半固态浆料,增加一定的静置时间有利于晶粒的球化,但随着静置时间的增加,球形度下降,晶粒长大,当静置时间为85s时,Al-7Si-0.5Mg铝合金的平均晶粒尺寸、平均形状因子分别为95μm、0.80。

(2)随着中间合金添加量的增加,初生相的平均晶粒尺寸下降,球形度提高,但过量的中间合金的加入使初生相尺寸增大,球形度降低。中间合金加入量为1.5wt%时,其平均晶粒尺寸、平均形状因子分别为68μm、0.83。

(3)与传统液态压铸相比,半固态压铸的铝合金具有更高的力学性能,其抗拉强度、屈服强度和伸长率分别可达307MPa、240MPa和8.8%。

分享我们:

点击右上角“…”按钮:分享到朋友圈,

或者:发送给朋友。让您的朋友也一起分享。

关注我们:

1.点击右上角“…”按钮,选择查看官方账号,点击关注。

2.在添加朋友圈中搜索微信公众号:压铸实践

3.扫一扫下面二维码,点击关注。

4.长按二维码识别,更多精彩内容,关注《中国压铸》杂志微信公众平台。

5.《中国压铸》杂志网-www.dcm888.com