文:钱昌才

重庆大江美利信压铸有限责任公司

摘 要:通讯基站类设备正朝向高散热性能、高耐蚀性能及高薄方向发展。由此促进了铝合金压铸技术朝向高精尖方向推进,在满足散热和防腐蚀性能的前提下,使得通讯类铝合金壳体逐步走向轻量化。铝合金通过压铸成型,可以大大提高生产效率高,广泛应用于各类合金成型。壳体类零件结构简单,影响此类零件成型性的主要因素取决于零件的壁厚。本文从理论模拟到实际生产,对铝合金压铸件壁厚对整个零件的成型性影响进行了研究。

关键词:通讯;铝合金压铸;薄壁壳体;花纹;冷隔

1 前言

随着科学技术的进步,在 21 世纪,科学与技术的发展将会偏向于技术应用方面。在全社会数字化的浪潮下,中国的电信行业将处于一个新的发展起点,不再局限于独立的通信产业,多媒体的广泛推广、互联网的应用极大地推动了通信工程专业的发展,几乎可以从所有的行业中会看到通信的影子。通信技术的发展离不开通讯类设备,随着通信技术的发展日趋成熟,铝合金压铸在通讯基站类设备壳体上的应用也逐渐成熟。

由于压铸工艺在现代工业中用于生产各种金属零件具有独特的技术特点和显著的经济效益,因此长期以来人们围绕压铸工艺、压铸模具及压铸机进行了广泛的研究,取得了可喜的成果。

中国压铸业不断追求技术进步,不断追求高品质生产。压铸总体水平与国外先进水平相比虽有差距,但从某些经常用来评价压铸技术水平的指标来看,这种差距正在缩小。压铸是一个高度依赖技术经验的行业,中国压铸专业人员不足、整体技术素质偏低。无国界的市场,使我国压铸企业面临发展壮大的机会,同时也面临着日益激烈的竞争风险。人才是企业生存和发展的根本,企业要不断地学习运用先进的生产技术,必须培养高素质的技术和管理人才。只有这样,才能使中国压铸业取得更大进步。

铝合金通过压铸成型,可以大大提高生产效率高,广泛应用于各类合金成型。目前,通讯基站类设备正朝向高散热性能、高耐蚀性能及高薄方向发展。而铝合金在传热性能上,其导热系数介于 130W/mK-160W/mK 之间;通过添加不同的合金元素可以大大提高耐腐蚀性能;强度方面,由于铝合金的比强度介于 7.41×104Nm/kg-9.26×104Nm/kg 之间;铝合金具有的优越性能,可以满足通讯类设备壳体的性能要求。

2 铝合金压铸件壁厚对整个零件的成型性的影响

压铸件的壁厚决定整个零件的成型性。因此研究铝合金压铸件壁厚对整个零件的成型性在铝合金压铸实践中有着重要的意义。本文中,选择了壁厚介于 1.5 mm -2.5mm 之间的壳体产品进行研究。

2.1 产品特性参数

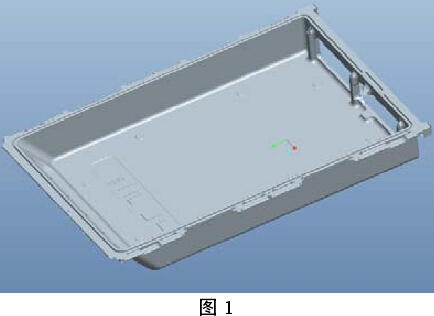

产品形状如下图 1 所示:零 件 的 外 形 尺 寸 为 438mm×291mm×55.7mm,材质选择常用的 AlSi12(Fe),理论质量为 1.33kg。壁厚从 1.962mm 到 2.934mm,进浇侧从 2.934mm 过度到 1.962mm,再到 2.5mm,最后壁后为 2.8mm。

2.2 产品壁厚图

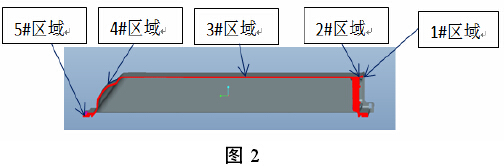

本产品属于典型的薄壁件,产品壁厚见下图2 所示:

各区域壁厚见下表 1:

2.3 模流分析

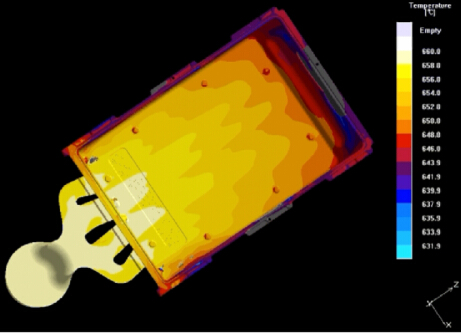

首先通过模流分析,从理论上对产品进行了初步分析,确定进浇方案。模流上主要分析了充填情况。如下图 3 所示:

2.4 模具的制作

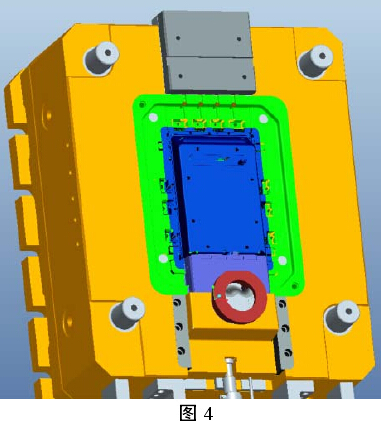

通过计算压铸机的锁模力,模具适合机型吨位为 1250 吨;采用 S50C 模框及 DIEVAR 模芯材料制作好模具。模具图如下图四所示:

2.5 样品 1 的准备及分析#p#分页标题#e#

样品材质为 AlSi12(Fe)铝锭,通过溶解炉加热熔化后,加除渣剂精炼。成份检测合格后转运至压铸机旁的保温炉,机械手自动给汤,压铸成型后获得样品。

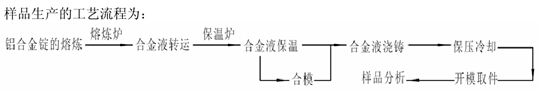

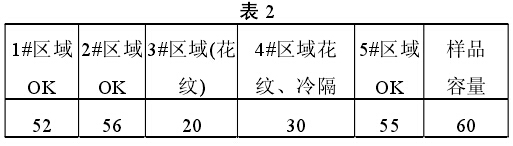

通过分析样品,3#区域末端、4#区域及 5#区域有花纹,成型不理想。图六所示为 3#区域破坏性实验结果,结果显示:裂纹会随着花纹区域的纹路扩展,严重区域有冷隔贯穿整个壁厚。花纹及冷隔位置主要集中在4#区域。数据如下表2:

2.6 样品 2 的准备及分析将 2#区域厚度增加,第二组样品各区域壁厚如下表 3:

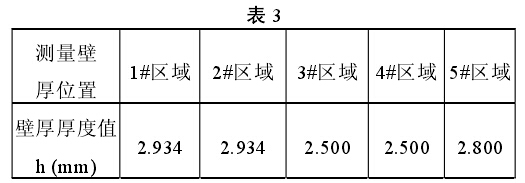

重复 2.5 中的操作制取第二组样品。样品如下图 7:

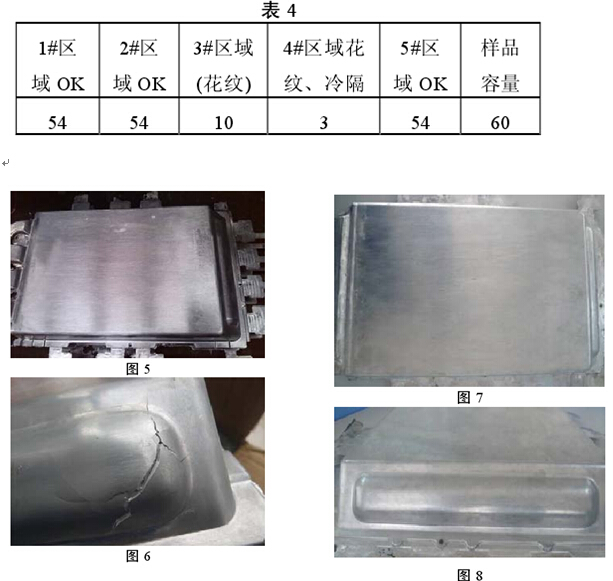

通过对第二组样品进行分析,如 8 图,结果显示:3#区域、4#区域及 5#区域有少量花纹,冷隔消失。样品 2 数据如下表 4:

3 结论

通过对两组样品结果进行分析,得到下面几条结论:

1)对于壁厚不均匀的薄壁壳体件,使用AlSi12(Fe)材料,产品充型不良;

2)对于铝合金薄壁壳体件,铸件上容易出现花纹的冷隔;

3)对于壁厚不均匀的铝合金薄壁壳体件,壁厚:厚-较薄-薄-薄-厚过度时,其它区域成型良好,只有远离浇口的壁薄区域成型不良;

4)对于壁厚相对较均匀的铝合金薄壁壳体件,壁厚:厚-厚-薄-薄-厚过度时,所有区域成型良好,远离浇口壁薄处成型得到改善;

5)对于铝合金薄壁壳体件,壁厚增加且均匀过度,有利于铸件成型。