文:丁 海 公永建 刘 涛

(河南机电高等专科学校材料工程系)

摘 要 通过硬度测试、金相组织观察,研究分析了铝合金压铸模发生早期龟裂失效的原因。结果表明,压铸模的失效原因主要是电加工导致的缺陷、材料热处理工艺不当、以及金属液的冲击等。通过热处理工艺及加工工艺优化,将压铸模设计硬度(HRC)降低为46~47,对应的热处理工艺调整为480、700、850℃分级加热+1050℃真空油淬+600℃二次回火,合理预热压铸模,定期进行退火处理等,提高了铝合金压铸模的使用寿命。

关键词 铝合金压铸模;失效;热处理工艺;使用寿命

铝合金压铸模的服役条件较为苛刻,铝合金熔体的温度通常在680℃左右,其充填速度为50~180m/s,成形周期较短,一般在2min以内。如果压铸模存在机械加工、热处理工艺不当等问题,当压铸模表面承受循环热应力时,易发生热疲劳龟裂、断裂、塑性变形等,从而降低压铸模的使用寿命。因此,研究铝压铸模的机械加工工艺与热处理工艺对压铸模寿命的影响,有实际意义。

1 铝压铸件压铸模失效分析

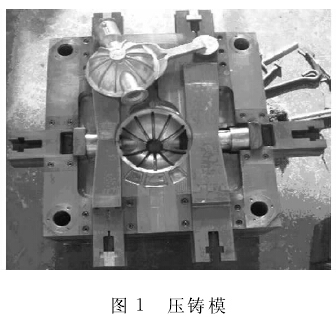

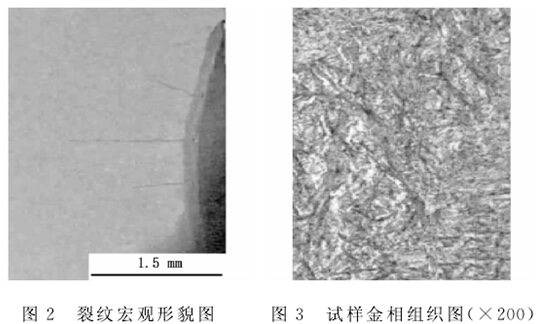

某铝压铸件压铸模结构见图1,尺寸为800mm×600mm×200mm,材质为H13钢。压铸模加工工艺为:下料→锻造→球化退火→铣削加工→淬火→电火花成形加工→研磨抛光。经热处理(600、850 ℃分级加热+1100℃真空油淬+570 ℃二次回火),硬度(HRC)达到48~50,符合设计要求。生产200模后,压铸模内凹角处出现裂纹,继续生产到500模时压铸模出现明显龟裂纹,裂纹宏观形貌见图2。在压铸模裂纹附近线切割取样,其金相组织见图3。

从图3看出,H13钢组织有灰白相间的条纹分布,表明组织中存在较多的非金属夹杂与一定碳化物偏析。灰色区内大量存在较细小的回火马氏体,而残留奥氏体较少;白色区内存在较多的残留奥氏体,且竹叶状回火马氏体较粗大。

原因分析:①由于压铸模型腔截面尺寸较大,H13钢导截面尺寸效应较明显,选择淬火温度较高,保温时间长。一方面局部奥氏体过饱和碳浓度偏高,晶粒变粗大,经回火后马氏体粗大,其组织内应力较大,另一方面组织中存在大块状的碳化物,在热处理中会造成局部脆化,导致压铸模型腔韧性差;②放电加工过程中,由于H13钢含碳化物较大,需要放电能量较大,及放电尖角效应导致凹角处放电集中,从而导致导致局部电流值过大,在型腔凹角处形成的微裂纹深度较深,研磨抛光变质层后微裂纹依旧存在,且存在较大拉应力;③

压铸模工作时,受到铝液包裹挤压在内凹角处产生较大拉伸力,铝液使压铸模工作表面受热膨胀,产生压应力,压铸件脱模后,由于向压铸模工作表面喷撒冷却剂,使压铸模工作表面急剧冷却而收缩,产生切向拉应力,热交变应力与拉伸应力在型腔内凹角处产生叠加,加之压铸模型腔的韧性不足与微裂纹的存在,从而出现宏观裂纹,继而发展成龟裂。综上分析,压铸模热处理及放电加工导致内凹角处存在缺陷,在交变热应力作用下,压铸模出现龟裂失效。

2 工艺优化

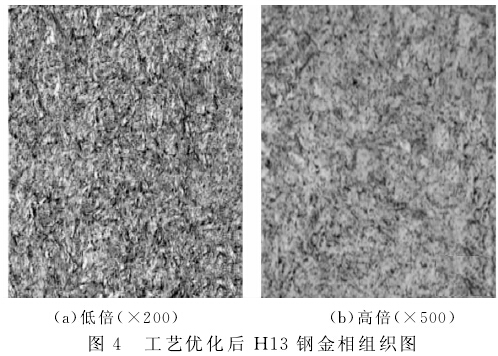

优化工艺如下:①适当降低压铸模硬度(HRC)至46~47,调整对应的热处理工艺为480、700、850℃分级加热+1050℃真空油淬+600 ℃二次回火,热处理后的金相组织见图4,从图4a可见,残余奥氏体减少且竹叶状回火马氏体有所减少,从图4b可观察到细小球化碳化物,故压铸模型腔韧性得到提高;②压铸模型腔加工时,粗加工时采用中脉宽、大峰值电流,而精加工时采用低脉宽、中峰值电流,避免表面微裂纹过深;③没有预热的压铸模其龟裂纹发生的速度快,故压铸模投产后首次预热采用低压慢速预热,且投产后压铸模定期退火,压铸模未发生早期裂纹及龟裂失效。

#p#分页标题#e#

3 提高压铸模使用寿命的措施

3.1 结构设计

在金属液的冲击角为72°~ 75°时,铝液对压铸模材料的冲蚀焊合最为严重。通过CAE优化内浇口和溢流槽位置及数量,避免上述冲击角,可提高压铸模使用寿命。在保证铸件表面品质的情况下,适当增大内浇道截面积可以增加流量并减小对压铸模的冲击力。采用整体式溢流槽减小了压铸件的变形量,提高了压铸模局部温度,保证了压铸件的品质。

压铸模型芯表面受到铝液冲击而粘模,将该处型芯改为台阶成形(加厚部分成形壁厚为0.5~1.0mm),可以减小铝液在压铸模表面形成的粘模力。为了避免细长型芯受铝液冲击变形,脱模时拉伤内孔,采用双型芯对铸结构。压铸模的易龟裂部位和易损伤部位尽量采取镶件结构,便于维修和更换。

压铸模精度取决于设计加工过程中基准之间的无缝衔接。必须注意:①压铸模设计阶段尽可能保证基准的可靠性和唯一性;②压铸模配件加工,消除装配尺寸链的误差累积效应;③压铸模零件加工时一定要闭环控制,采用实际尺寸的测控精度为反馈,实施闭环加工。

3.2 工艺优化

H13钢在淬硬后直接进行高速铣削,可获得相当于磨削的粗糙度。故可以用H13钢硬态铣削代替磨削加工,降低生产成本。磨削加工会产生大量的热量,导致型腔表面出现裂纹,影响压铸模寿命。为避免磨削裂纹产生,精磨时尽量选择自锐性好的砂轮,且冷却充分。

电脉冲放电功率的大小直接决定压铸模型腔表面形成淬火马氏体的厚度和显微裂纹的大小。而H13钢中含有较多高熔点的碳化铬、碳化钒,需要切割脉冲能量较大,从而导致压铸模表面产生微裂纹加深,且后续精修放电加工也不能消除这些裂纹。故H13钢成形切割采用中脉宽、大峰值电流;后续精修加工,采用小脉宽来降低脉冲能量,而脉冲峰值不宜太小。

压铸模表面在电加工后应进行喷丸处理,可使压铸模表层形成残余压应力,使微裂纹封闭而不易扩展,推迟热疲劳裂纹的形成和扩展,从而提高压铸模寿命。

3.3 硬度设计与热处理工艺

H13钢经真空淬火后最佳硬度(HRC)为44~48。合理选择压铸模各部分硬度:①若压铸模热疲劳失效为主要失效形式,压铸模表面硬度取上限,若压铸模失效为脆性开裂,则压铸模表面硬度取下限;②一般中小型的铝合金压铸模硬度(HRC)为46~48,尺寸大的铝合金铸件和比较厚或形状复杂件的压铸模,硬度(HRC)应降至44~46;③大型型腔为提高韧性避免早期开裂可以适当降低硬度;型芯主要是发生弯曲变形失效,而发生裂纹失效的可能性不大,可降低型芯韧性提高其硬度。

H13钢在1020~1100℃保温,使碳化物充分溶入奥氏体,避免压铸模因热处理碳化物溶解不充分残留在晶界之间而造成的压铸模龟裂:①如H13钢尺寸效应明显时,将压铸模型腔放入热油中反复翻转,破坏蒸气膜,加强对流传热效果;②将型芯表面先接触热油,然后再整体浸入油中,可使型芯工作部分硬度高,装配部分韧性好;③对压铸模型腔表面容易出现粘模的部位和型芯,选用氮化、碳氮共渗等表面强化处理,以减小侵蚀、粘模。

3.4 生产注意事项

(1)合理预热 使用压铸模时,应采用先预热至180~300℃,再缓慢浇注、压射,可以有效减小热应力,起到延缓压铸模表面龟裂纹的作用。(2)压铸模定期退火压铸模在使用过程中会积累较大的热应力和相变应力,因此在使用一段时间后应进行回火处理,其工艺为:(570±10)℃保温2~3h,随炉冷至400~450℃出炉空冷,然后进行再氮化处理。

14.5万

14.5万

14.58万

14.58万

5871

5871

1.25万

1.25万

5880

5880

5993

5993

9821

9821

9693

9693

8841

8841

1.16万

1.16万

9251

9251

6440

6440

8767

8767

9894

9894

633

633

7936

7936

5798

5798

5650

5650

1314

1314

575

575