生产的铸件不同,但是生产力目标却相同,TFs能助您实现。无论您是专注于为新能源汽车铸造零部件、为工业铸造大型结构件,还是为 5G 通信技术铸造的高性能元器件,最大限度地减少废品都是至关重要的。

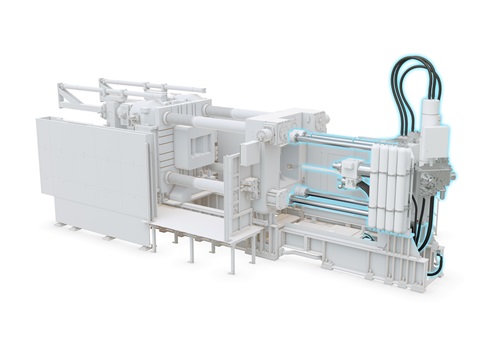

请继续关注,了解我们的新一代TFs无曲拐智能系列高压压铸机是如何设计以减少废品的。

1)完美的模板,可减少铸件变形报废

模板硬度是减少废品的重要因素。或者更具体地说,模板刚性和平面度能有效降低铸件变形报废的风险。

基于其液压合模机构已经提供的卓越锁模稳定性,TFs 的模板针对局部高应力区域进行了优化,从而在模具上产生强大而均匀的力分布,有助于最大限度地降低由于模板变形导致的铸件报废从而提高良品率。

2)精准的锁模系统,将风险拒之门外

锁模刚性至关重要,但高性能高压压铸机中的液压锁定都还应该具备自动补偿模具的几何缺陷及其热膨胀的能力,以适应不同的压铸工作条件。

TFs 正是这样做的,有助于您减少可能与此类缺陷相关的废品。

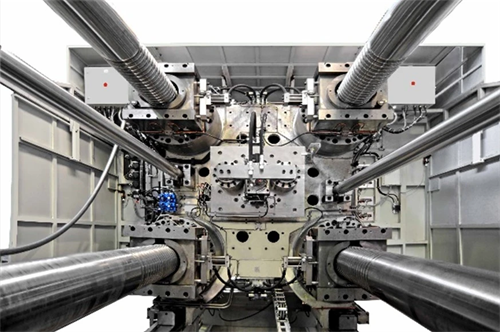

3)独立对抗废品的大杠

TFs中的大杠独立工作,施加正确的压力以达到所需的合模力(从1400吨到11000吨)并保持绝对的平行度,然后锁定在移动模板上。

这为何如此重要?因为高锁模力和均衡的大杠载荷使两半模具在受到压射熔融金属的高压载荷时,能保持其紧密结合,从而最大限度地减少了可能导致铸件报废的变形和分型面分离。

4)独立的压射回路,确保铸件一致性

有时两个比一个好,蓄能和增压独立工作。TFs的压射单元就是一个完美的例子。

它采用两个独立的工作回路来管理分阶段压射过程。一个回路以高速填充模具型腔,另一个则是以最大的增压压力推动已经填充型腔的合金液,并最大限度地减少铸件中缩孔,从而提高铸件致密度。配合我们的实时压射控制系统,该系统可以持续监测合金液进入模具的情况,当模次实现调整活塞速度和压力,从而确保铸件质量始终如一。

1

1

17.49万

17.49万

2

2

17.39万

17.39万

3

3

1.43万

1.43万

1.37万

1.37万

1.2万

1.2万

1.14万

1.14万

1.14万

1.14万

1.12万

1.12万

1.06万

1.06万

1.06万

1.06万

9786

9786

8090

8090

8018

8018

7811

7811

7782

7782

7605

7605

7509

7509

3509

3509

2920

2920

2721

2721