编者按:

作为国内仅有的,可同时设计制造油、水、点等高低温、高低温转换等温控装备和集成控制,并在一体化压铸成形模温控制工艺实践中,积累了大量模具温控工艺数据的企业,奥德温控整体解决方案为一体化压铸成形行稳致远保驾护航!

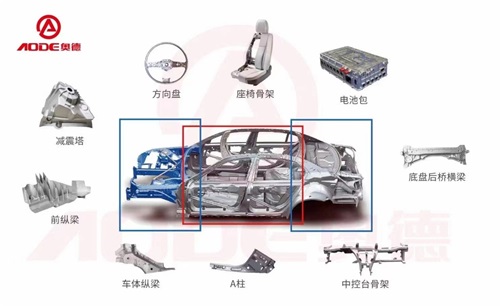

在“双碳”目标下,新能源汽车已经成为汽车工业重要支撑。中国汽车工业协会公布了上半年汽车产销数据。1-6月,我国新能源汽车产销均突破260万辆,与去年同期相比增长1.2倍,预计全年产销量将达到550万辆,高于年初预测500万辆的数据,远远高于2021年的350万辆产销量。如今在压铸行业,无论是上游压铸设备、免热处理材料、超大型模具、自动化及周边设备厂家,还是下游压铸厂、自上而下争先恐后地投身于“大型一体化压铸”大潮中来,形成了行业欣欣向荣之势。一体化压铸效应轰动了汽车制造业,迎来了汽车车身工程工艺的变革,同时“一体化压铸成型工艺与装备”被列入国家重点研发计划,预计未来几年一体压铸将迎来千亿级市场规模。

自2020年中全球知名新能源汽车品牌大型一体化压铸投产以来,国内先后有拓普、海威、文灿股份旗下天津雄邦、南通雄邦等超大型汽车结构件一体化压铸也陆续试模试产。据了解,截止2022年8月国内6000T以上压铸岛的模温控制系统大部分均来自奥德公司。

奥德“一体化压铸”模温控制系统受行业青睐

奥德公司总裁黄文钦先生表示,奥德公司基于自身在汽车、通讯、航空、军工、半导体等领域产品零部件及结构件近20年的技术沉淀和经验积累,自2019年应某知名新能源汽车厂商需求开始布局和研发大型一体化压铸模温控制系统, 2020年中推出第一套用于6000T超大型一体化压铸温控系统产品及解决方案,经过应用磨合和不断改善,目前温控产品及全套系统解决方案日趋成熟稳定,能有效提高产品质量和生产效率。截止2022年8月,奥德公司共签约6000T以上大型一体化压铸岛温控系统21套,其中已交付15套。并且摸索出一套超大型一体化压铸温控系统落地实施中的失效案例和解决方案,可以更好的为后来者提供更多合理的温控系统建议和方案。

据介绍,奥德公司根据大型汽车结构件一体化压铸成型的温控需求,设计及研制出系统性的温控解决方案,并推出用于匹配“一体化压铸成型”的一系列高温、中温、低温温控产品。该全套温控岛解决方案包含:180℃-200℃水温机、320℃油温机、冷热温控站、多通道模冷机、多通道点冷机等硬件设备,以及统一系统控制的中央集成控制系统。

成熟稳定的“大型一体化压铸”温控解决方案

据了解,大型一体化压铸汽车结构件的制作流程长且薄壁,要求模具温度在长流程过程中,能够根据不同的流态精准控制不同模区的温度,因此对模温控制的幅宽有着已知和未知的需求。奥德公司以此为基础,结合多年设计及应用经验,设计出20℃~320℃的大宽幅可调温区,给模具温度平衡提供稳定且可控的温度源输出,同时大幅度的温度输出不仅可以对模具进行温度平衡控制,还可以延伸至对压室、冲头、分流锥、浇口套等进行温度控制,从而留给了压铸工艺师足够的操作调整空间。这样既保障了每一模铸件的品质,又大大缩短了每一模次的生产周期。

在硬件上,奥德公司推出针对“大型一体化压铸”的水温/油温模温机、高压点冷机、大流量模冷机、冷水机、冷热温控站、纯水系统等。在智能集中控制系统开发方面,奥德公司也开发出与之相匹配的软件系统及控制单元。

智能集成模温控制管理,乃大型及超大型压铸岛生产管理的必然趋势。现在市场中应用6000T、7200T、8000、9000T、12000T等压铸单元所需要的模温控温设备数量巨大,所需要控温的温度输出点更是实际机台数量的几倍。单台控制极大地增加了工艺调试工作量,不利于快速生产,因此需要对所有控温设备进行集中控制。中央模温集成控制系统能够掌控单机台的温度、流量、压力等设定监控以及进行数据收集,从而很好地实现数字化管理。同时,中央控制系统可根据不同铸件的配置要求进行增减油、水、点等温控需求设定储存工艺包,在生产中快速调整各模温区的温度、流量、压力数据。大大节省换膜及调试时间。

目前,奥德公司大型一体化压铸汽车结构件智能温控系统,已得到国内多家新能源汽车厂商及新能源汽车零部件厂商的肯定和认可。公司立足于压铸、化工、半导体、检测、橡塑、复材、片板膜七大行业,致力于成为工业温控装备系统集成商、精密冷热温控设备制造商。2022年,公司聚焦压铸、化工、新能源三大行业,持续加大在大型一体化压铸的、节能、集成、闭环等,二代温控系统方面的研发投入,努力为客户带来更节能、更稳定的技术创新产品,助力新能源汽车行业可持续发展。

16.13万

16.13万

16.23万

16.23万

6922

6922

1.36万

1.36万

7111

7111

6980

6980

1.08万

1.08万

1.07万

1.07万

9832

9832

1.28万

1.28万

1.03万

1.03万

7453

7453

9836

9836

1.16万

1.16万

2000

2000

9253

9253

6917

6917

6898

6898

2612

2612

1885

1885