文:海望真空设备制造有限公司高级顾问 秦耘

随着压铸结构件产品种类的日益增加,对其气孔类缺陷的控制也越来越严格,同时带来的是对真空的应用更加广泛和对型腔真空度的要求越发苛刻,所谓的高真空压铸概念也逐渐为一些压铸企业所接受。

压铸上的高真空是指50毫巴以下的真空度,进一步的超高真空是指30毫巴以下的真空度,这在以前已经论述过,在此姑且统称为高真空压铸。除了采取加大真空系统的排气量包括真空机和排气元件,增加系统的瞬间排气能力等手段外,型腔空间(相应的包括与之相连的熔杯,下同)的密封成为至关重要的因素;同时控制型腔空间表面的干燥和清洁,以减少压射高速充型时二次气体的形成,提高系统排气效率。甚至一些压铸企业在此基础上,采取了大通道半真空过程排气工艺,试图将高真空排气发挥到理论上的极致。

由此不难看出,压铸高真空系统由真空机和排气元件,以及压射时形成的相对高度封闭的型腔空间整体组成。

真空机:为了实现系统瞬间大排气能力,真空机在周期内低压回复能力必须强大。一般两种方式实现这一要求,一是加大真空泵排气量;二是增加一个二级泵。同时,为了降低单个压射周期真空系统压力的上升,维持其更好真空值,真空罐一般要相应地增大与真空泵和压铸要求工艺相一致。

封闭的型腔空间:除了分型面的密封外,顶杆和滑块也要考虑提高加工和配合精度或密封,冲头采用卡环式配合密封。

首先,模具的密封度是至关重要的一环,包括分型面、顶针和滑块。以往回答某款真空机在实际应用中型腔能达到多少真空度,是让真空供应商着实难以回答的问题;业界为此提出了模具气体泄漏量的概念来约束模具的交货质量,这就为高真空压铸的实现奠定了基础。具体的模具测漏方式有两种:其一是在一定的真空度下,测试在给定的时间内型腔封闭空间泄漏后的真空度,进而算出泄漏量;其二是根据泵的排气特性,在终压时得到泄漏量。两种方式算出的泄漏量都可以作为反映模具泄漏多少的一个数值,并将其当作是否能够实现高真空的预判参考。比较之下,第一种方式简单,但涉及的因素多;第二种方式稍复杂,结果却更直接。应用中多采用第一种方式测量泄漏量。在此,小量程高精度的压力感应器必不可少。在实际现场情况下,冲头密封状况也包括需要考虑的因素之中。

其次,提升真空泵的排气量或只增加二级泵的手段,其目的都一样,都是为了在压射周期内快速回复系统的低压值或者说高真空度。就成本来说基本相当,效果也没有什么差别,但从维护来看显然前者有优势。这里要说明的是,二级泵的使用会将系统压力回复得更快些,但前提是前级泵要将压力先降下来,工作制也许是是间断的,在足够的工艺时间内,是否有必要采用二级泵值得考虑;在压铸行业中,二级泵的使用并不会显示出明显优势,毕竟与其它一些行业的真空度要求比较起来,压铸真空只能算是粗真空。单极泵一般如果增加100%,那么双极泵的二级泵比一级泵至少增加200%排量以上,否则没有实际意义。与真空泵相匹配的真空罐也需要相应的加大,增加的幅度要与压铸周期和选择的真空泵统筹考虑,不是越大越好,一般增大相对于真空泵增加幅度的50%左右。

第三,排气元件。全过程排气的元件(包括真空阀和排气板)通常只需要按铸件重(体积)比例进行选择,过大的排气面积需要更大的模芯排气通道、过多的合金熔液,这会增加充型时间,为充型带来负担甚至引起意想不到的铸造缺陷。对于半过程排气元件(这里指的是真空阀),由于是借助其它力量主动提前隔断型腔和排气管路,如靠液压传动关闭的真空阀,不存在对模芯排气通道内合金熔液的要求影响产生,所以可以加大至所需的几倍以上。前者需要匹配得当,其结果经济实用,但维护工作较大;后者要精确给出阀体关闭的冲头行进位置,低速期排气效率高,但对二次气体敏感,对模具密封性要求更严格。

最后,其它的如合金质量,包括熔化、保温和除气等都会成为影响因素;还有工艺参数设定,涉及到压铸机与真空机同步的通讯和信号接口等等,就不一一在此陈述。

真空所要排除的气体容积包括胶管部分、型腔部分以及熔杯空置部分,传统的方式是将排气元件安装在模具末端进行排气,今天来举例讨论的是目前应用相对较多的熔杯辅助式高真空排气。

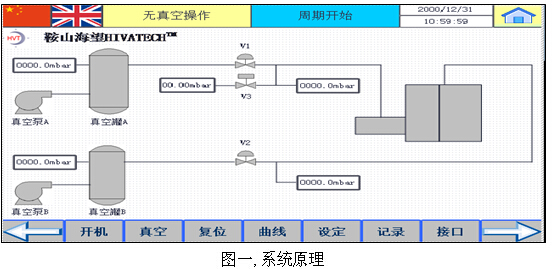

真空系统由双泵双罐组成,即各自独立的真空泵和真空罐的并列系统:泵罐A用于熔杯排气;泵罐B用于型腔排气,统一由一套PLC控制。真空机与压铸机的同步和冲头位置的传输由彼此的PLC通过以太网通信。模具上的真空阀由真空机信号触发,液压驱动,安装于动模之上。在此可以看出,该系统应用的是典型的半过程真空排气。

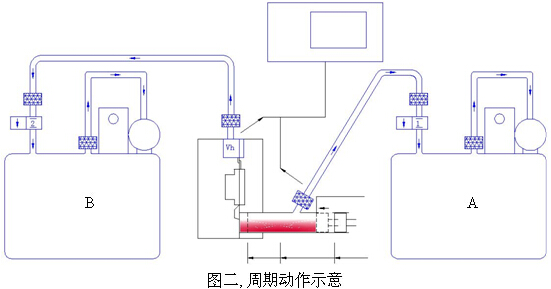

2. 周期动作

模具关闭,型腔上真空阀Vh复位开启;定量倒料;冲头越过熔杯倒料口,此时受“冲头位置:熔杯真空开始”触发,泵罐A的V1开启,真空开始于熔杯顶部排气,并测量熔杯真空度;当冲头接近熔杯顶部排气口,接到“冲头位置:熔杯真空结束”触发,泵罐A的V1关闭,熔杯排气结束;当受到“冲头位置:型腔真空开始”触发,泵罐B的V2开启,型腔真空排气开始,并测量型腔真空度;在“冲头位置:型腔真空结束”触发时,泵罐B的V2和型腔上的真空阀Vh关闭,型腔真空排气结束;压射结束;开模到位;取件;喷涂;再次关模到位,型腔上真空阀Vh再次复位开启,周而复始。型腔排气可与熔杯共同开始也可以接力进行,取决于具体工艺要求和设定。

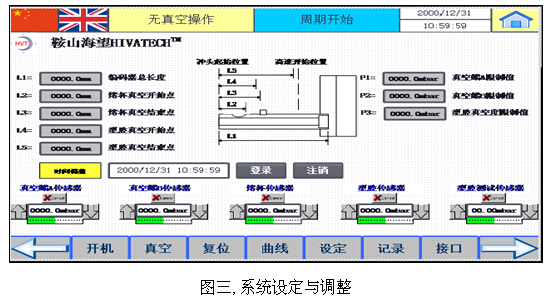

3. 系统参数设定和传感器调整

传感器调整是指用于两个真空罐、熔杯排气阀和型腔排气阀处的4个满程高精度真空传感器,其调整精度为+/-10个点,单位1毫巴;以及用于测量模具泄漏量的小量程高精度真空传感器,其调整精度为+/-10个点,单位0.1毫巴。

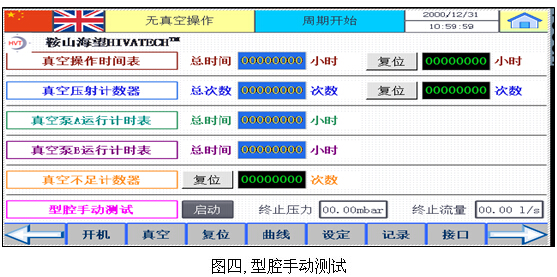

4. 手动模具泄漏测量

手动模式下,按下启动键,当系统压力平衡后,将得到泄漏流量。模具泄漏量从1升/秒~5升/秒,取决于产品对真空度的要求。

上述模具型腔排气采用的为液压式真空阀,由于响应时间较长,真空阀在高速充型前某个位置必须关闭,否则将有合金熔液进入阀体的危险,影响其使用的可重复性,整个工艺为半过程排气。如果改用其它全过程真空阀,这里以海望的强力阀为例,可以将阀安装在定模上,其周期动作不同在于,在受“冲头位置:型腔真空结束”触发时,泵罐B的V2和型腔上的真空阀Vh半关闭,型腔真空排气继续,直至压射结束。这样可以在高速充型时将二次气体排除,继续维持型腔的高真空度不受影响。

16.24万

16.24万

16.34万

16.34万

6962

6962

1.36万

1.36万

7194

7194

7011

7011

1.09万

1.09万

1.08万

1.08万

9880

9880

1.29万

1.29万

1.03万

1.03万

7497

7497

9892

9892

1.16万

1.16万

2071

2071

9280

9280

6990

6990

6978

6978

2686

2686

1962

1962