文 :一汽铸造有限公司 蹇超、唐志强、王少民、孙立凯

摘要 文章叙述了EA211缸体的压铸生产背景,生产验证了3种压铸工艺对轴瓦区域致密性的影响,确定了采用局部挤压工艺作为铝合金缸体的压铸工艺,描述了局部挤压工艺中3工艺个参数对轴瓦区域内部致密性的影响。

关键词 缸体,局部挤压,泄漏,挤压深度

引言

汽车的轻量化,即在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整车质量,从而提高汽车的动力性,减少燃料消耗,降低排气污染。实验证明,汽车质量降低一半,燃料消耗也会降低将近一半。由于环保和节能的需要,汽车的轻量化已经成为世界汽车发展的潮流。随着汽车工业的发展,铝合金压铸件的产量每年以13%的速度增长,其产量占75%以上。

大众汽车(德语:Volkswagen)是一家总部位于德国沃尔夫斯堡的汽车制造公司,也是世界四大汽车生产商之一的大众集团的核心企业。EA211发动机是大众旗下新型汽车发动机,是以轻量化和节能环保为主要特点的铝合金发动机,同时也足款在四缸发动机上采用气缸关闭系统的发动机。EA211可以看作是EA111的升级产品,在技术上和EA111有许多差异,该产品在轻量化、提升功率、转矩指标以及节能减排等方面,均处于国际领先水平:①EA211发动机是中国第一款达到欧V标准并量产的发动机,EA111是国V标准;②EA211的TSI融合涡轮增压、缸内直喷等先进技术;③与4EA111比较,EA211采用全铝缸体,重量减轻22kg;④与EA111相比,EA211采用高性能正时齿形带,降低了成本和重量,减小了发动机噪声,但需要定期维护,增加了保养成本。

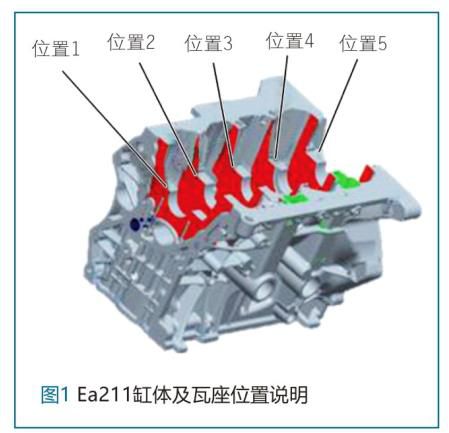

EA211机的核心备件之一为EA211缸体6EA211缸体。化学成分为A1Si9Cu3,为典型的压铸铝合金,其外形尺寸为377mmX274mmX320mm,平均壁厚为6-10mm,其中瓦座位置壁厚超过平均壁厚约为10-15mm。铸件最终将在图1所示位置增加螺纹孔,以便于将瓦座固定在缸体上。瓦座区域如果存在缩松等内部质量问题,极有可能造成发动机泄漏、瓦座异响、瓦座脱落等严重影响问题。因此,瓦座区域内部质量之于EA211缸体整体质量和性能的重要性就不言而喻了。本文着重探讨EA211缸体轴瓦区域内部质量的改善。

1、试验过程

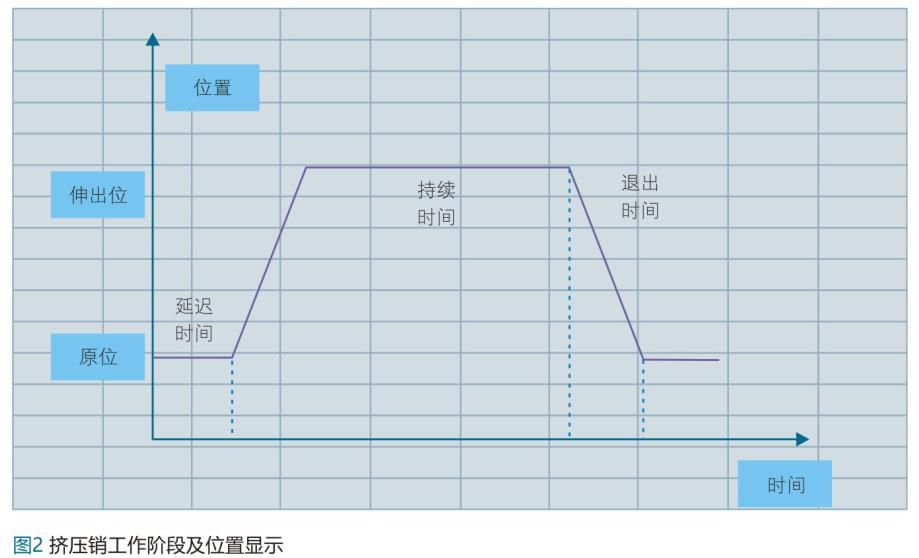

试验方案设定。试验原材料为A1Si9Cu3,压铸机型号为布勒270D。针对目前对于轴瓦区域的处理,主要有以下3个手段,即直接铸造成型,添加预铸孔,局部挤压功能。作者首先比较了3种情况下轴瓦区域的质量,然后对3种中质量较好的局部挤压进行系统研究,分别研究了延迟时间、持续时间及退出时间对轴瓦区域内部质量的影响,并得出了综合性的结论。局部挤压示意图如图2所示。

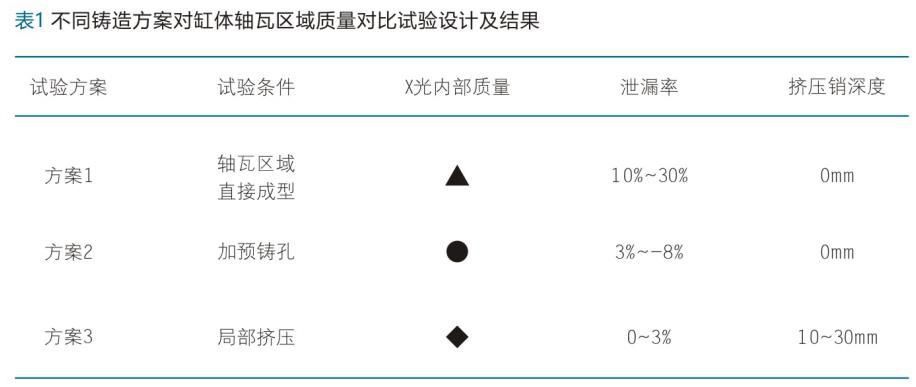

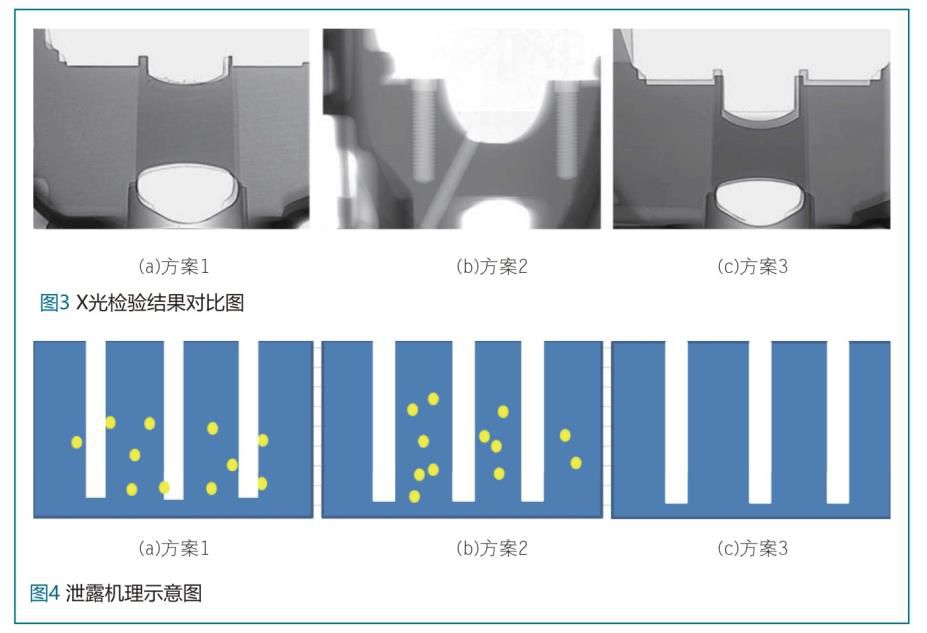

试验1设置了3种试验方案,X光探伤试验结果见表1及图3。

图3中可以看出,图3c的内部质量最好,整个区域未发现明显的缩松、缩孔;图3b中在增加的预铸孔周围,内部质量良好,这与所增加的型芯所形成的局部“冷铁效应”密切相关;图3a中,在轴瓦区域的下方区域,形成较为均匀的缩松,这与厚壁部位最后凝固的理论相符合。上述3种试验方案,在铸件加工完成后进行试漏,泄漏率越来越低,主要的原因在于:方案1中,在后续的机加螺纹孔后,促使内部缩松与机加孔之间形成微观上的连续通道,造成铸件的泄漏;方案2增加预铸孔后3泄漏率大幅度降低,主要原因是在预铸孔后,预铸孔周围0.5-1.5mm的范围内内部质量更加致密,且引起局部凝固方向的改变,某种程度上相当于减小了该厚壁区域的壁厚。图4是方案1、方案2、方案3对应的示意图,其中白色为预铸孔或机加孔,黄色为内部的缩孔(缩松在图中未示意出来,实际情况中缩松对泄漏的影响比单独的缩孔恶劣得多)。

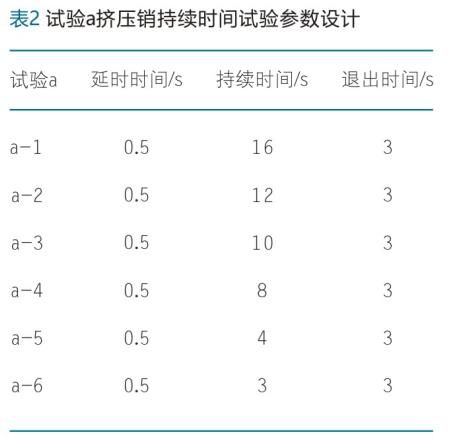

试验a局部挤压试验:

一般认为局部挤压有利于改进轴瓦区域的内部质量。但是,从缸体压铸行业的时机应用角度来看,并非是在使用局部挤压后铸件相应区域的内部质量均有改善,主要的原因在于挤压参数对内部质量影响未能彻底搞清楚。试验a目的为明确挤压持续时间对质S的影响。

对于试验a,先从挤压后深度的角度来判断局部挤压对该区域质量肋影响,主要依据在于当挤压后深度越深,该区域的内部质量越好,CT光下观察该区域存在的缩松、缩孔越少。如图5所示,在铝液重暈一定的情况下图5b密度更低,内部质量相对疏松。这与试验a的结果也是一致的。

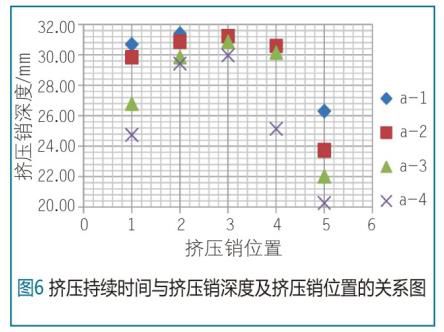

图6是挤压销位置与挤压销深度的关系图,可以看出,对应同一组参数,挤压销位置1与位置5的深度较浅。主要的原因之一在于挤压油压在不同位置而略有分布不均。

缸体局部挤压试验结果及分析讨论:

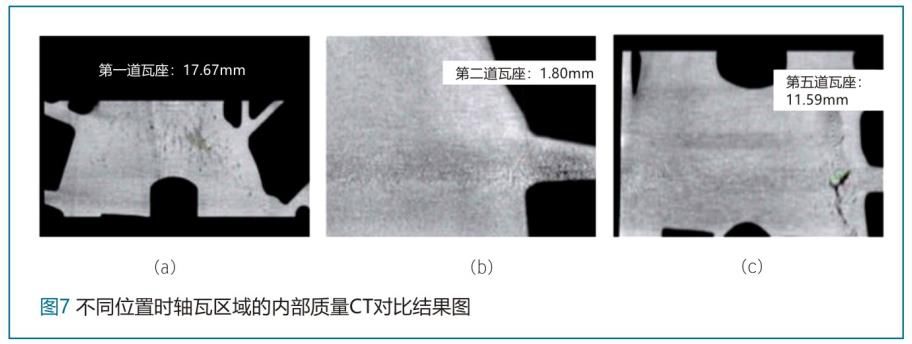

图7(试验方案为a-6)为不同挤压销位置的CT扫描结果。图7a为位置1轴瓦区域CT扫描结果,缺陷K域最大尺寸为17.67mm;图7b为位置2轴瓦区域CT扫描结果,缺陷区域最大尺寸为1.80mm;图7c 为位置5轴瓦区域扫描CT 结果,缺陷区域最大尺寸为11.59mm。

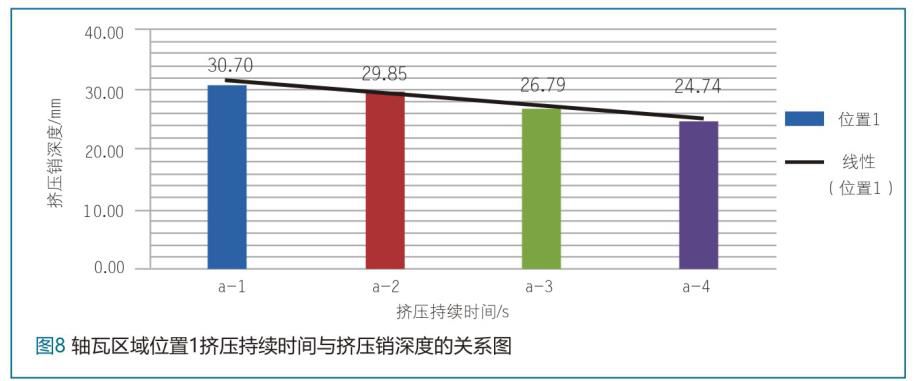

图8为位置1挤压销深度与挤压持续时间的关系,可以看出,随着挤压时间的减少,挤压销的深度降低。推测是因为在挤压过程中,铸件处于增压保持阶段,若挤压销持续作用时间变短,可能导致轴瓦局部区域向挤压销缩回方向收缩。表3是挤压时间与挤压销深度的关系表。由表中的a-5与a-6试验,可以看出:随着挤压时间的缩短,可能导致挤压结束后在增压作用下,铝液往挤压销与模具的间隙处溢出,即在缸体挤压销位置表现出溢铝现象。

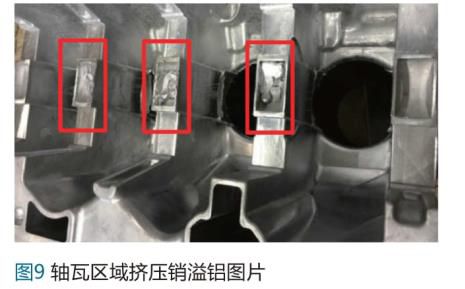

图9是缸体在挤压后溢铝的图片。主要原因在于:当缸体在压力保持阶段,铝液未完全凝固期间,挤压销产生的挤压力回撤,导致表面已经固化的挤压销位置由于受增压产生的内力过大,而导致未凝固铝液冲开已经凝固的表层,形成凸状物。图示位置亦可以从另一方面说明,挤压销在a-1、a-2、a-3、a-4所反映出来的规律,即中间位置挤压销深度较深的另一原因。

试验b——挤压延迟时间与缸体挤压销深度的关系:

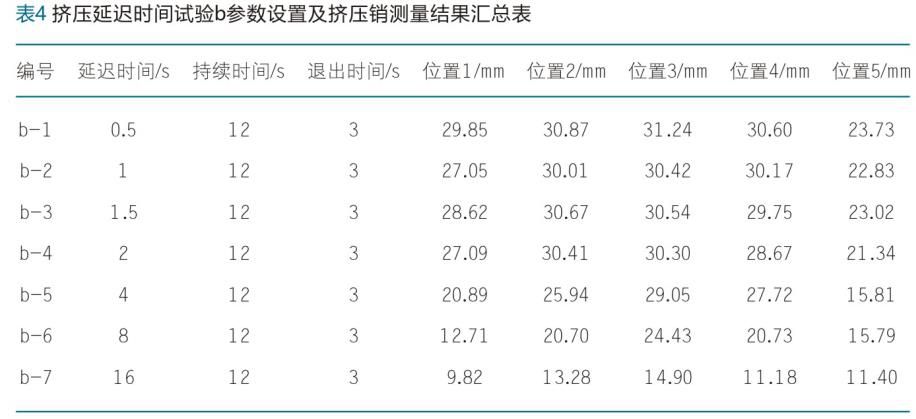

挤压延迟时间与缸体挤压销深度关系的试验结果见表4。

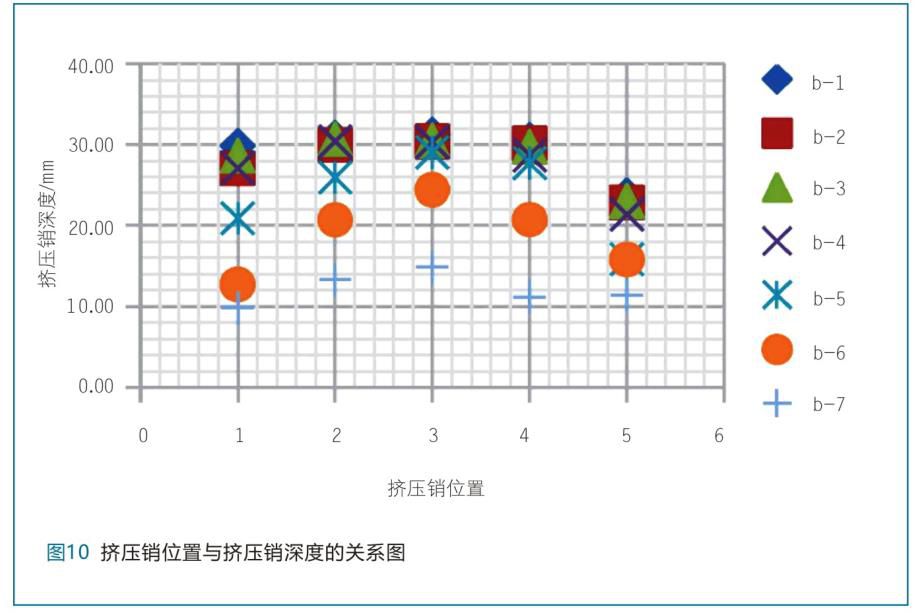

图10是在试验b的试验条件下,挤压销深度与挤压销位置的关系图。可以看出,依然是挤压销的深度与挤压销的位置直接相关。同时,对于相同位置挤压销,随着挤压延迟时间变长,挤压销的深度变浅;当延迟时间>28时,延迟时间越长,挤压的深度越浅。主要的原因在于:金属液在靠近模具侧快速冷却后,由外表面向内表面固化。当延迟时间>88时,从内至外的固化层深度已达到一定厚度,此时对之进行局部挤压,先引起的可能不是铸件内部致密度的增加,而是表面固化层的变形,如图11所示。

试验C为考虑退出时间对挤压销深度的影响。从表5可以看出,退出时间对挤压销深度,即内部质量的影响不大。

2、结论

1)局部挤压能够明显改善铝合金缸体轴瓦部位的致密性,降低泄漏率。

2)—定范围内,挤压持续时间对挤压深度呈正相关,轴瓦区域致密性越好。

3)挤压延迟时间在>8s时,挤压深度下降明显,轴瓦区域内部致密性越差。

4)挤压退出时间对挤压销深度影响不明显,对内部致密性影响最小。

17.32万

17.32万

17.42万

17.42万

7469

7469

1.42万

1.42万

7966

7966

7558

7558

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.11万

1.11万

8048

8048

1.05万

1.05万

1.2万

1.2万

2863

2863

9746

9746

7766

7766

7741

7741

3454

3454

2674

2674