文: 袁静 赵炳华 湛江德利化油器有限公司

关键词 铸件变形;切边模结构合理性;清理抛丸工序

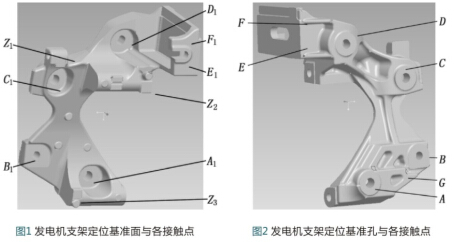

图1和图2为发电机支架示意图,中间狭小细长而两端大,刚性较差,质量约为696g,最大外形尺寸为203.6mmx137.5mmx122.8mm,最薄壁厚为4mm,最厚壁厚为25mm,平均壁厚约为8mm。其中Z1、Z2、Z3三个小平面为毛坯的定位基准面,A、C处的两孔为毛坯的定位基准孔。其余各部位为铸件与原切边模的接触部位。

废品主要集中在两个方面:一是毛坯的报废,绝大多数是产品变形后A、B、C、D处凸台面的相对于基准面高度位置发生变化,毛坯全检不合格;二是加工后由于加工不到而产生的黑皮报废。加工后的黑皮主要有A、B、C、D处凸台面、U型槽、长圆形槽与孔内黑皮,其中U型槽的黑皮占到了95%以上(见图3、图4)。

废品主要集中在两个方面:一是毛坯的报废,绝大多数是产品变形后A、B、C、D处凸台面的相对于基准面高度位置发生变化,毛坯全检不合格;二是加工后由于加工不到而产生的黑皮报废。加工后的黑皮主要有A、B、C、D处凸台面、U型槽、长圆形槽与孔内黑皮,其中U型槽的黑皮占到了95%以上(见图3、图4)。

生产过程中,因铸件的变形导致报废的情况波动较大。压铸内废统计显示月报废率,年初为2%~4%,五、六月份上升到10%~15%,而加工后黑皮的废品率每月也在2%~5%之间波动,有个别批次的铸件变形达到50%以上。

毛坯在全检之前,要经过以下的工序:熔化 → 压铸→切边模去浇口→清理去毛刺→抛丸。从压铸到抛丸的每一个环节都有可能产生变形,因此要对每一个环节进行跟踪检查,才可以找出变形的根源并设法消除。

为摸清现有铸件产生变形的原因,对所有的环节重新进行了检查。

首先分别对压铸后的铸件直接带料柄使用三坐标检查A、B、C、D、A1、B1、C1、D1、G处平面(见图1、图2上各点)到产品基准面的距离,表1仅列出1组数据说明。

随后又曾多次对该数据进行抽查,发现铸件与前面所测数据有较小的变化(0.1以内,这里不再列出),但每个批次的数据一致性良好。实践表明,同一模号铸件数据的前后不一致是模具的长期使用与维修造成的,但在图纸尺寸公差范围内是允许的,铸件在压铸的过程中可以认为没有变形。

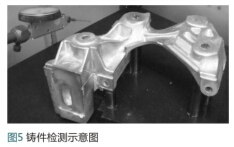

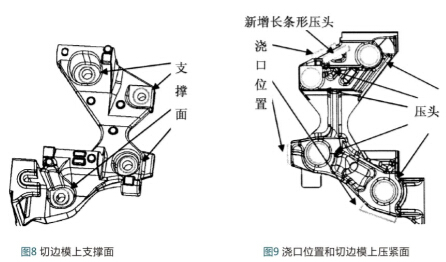

确认压铸环节对铸件的变形没有影响后,接着对切边模去浇口的环节进行检查,检测方法见图5,检具仍采用与加工第一道工序一致的加工定位方式,分别对铸件冲前冲后A、B、C、D、E、F点数据进行测量对比,表2仅列出6号模1组数据。

每套模的铸件变化的形式并不完全一致,但是从各个模具铸件统计的情况的来看,B点冲后偏低,D、E、F冲后偏高的情况占到了绝大多数。可以确认,铸件在使用切边模去浇口的过程中发生了变形。

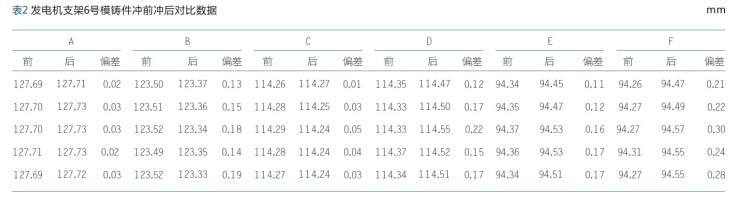

虽然以切边模替代手工敲打去浇口可以减少铸件的变形,但是如果切边模结构设计不合理也会造成二次伤害,带来更大的损失。现有的切边模结构,见图6。铸件与返料板上接触的支撑点有以下几个:A1、B1、C1、D14个小平面,E1、F1处2个点;上模板上压头有以下几个:A、B、C、D、E/F5个小平面(见图1、图2)。

内浇口分别位于C点、D点与A、B两点之间。在去浇口的过程中C、D两处均有对应的压头和支撑点,而A、B位置便出现了浇口(受力点)在中间,压紧点在两边的情况。且B点部位相对薄弱,因此易造成B点冲后偏低的情况,与所测数据的内容一致。E、F部位仅为细小的飞边毛刺,去浇口时无大的受力,此处的压头与支撑点反而增加了修配的难度。

对于这套切边模结构的改进,遵循了以下原则:支撑点与压头的一一对应;各压头、支撑点的高度差必须与铸件上各接触点实际的高度差一致,铸件浇口部位必须有压头。相应采取的措施有:取消E、F两处支撑点与压头;在固定板上A、B之间增加一长条形压头G,见图8和图9。

切边模改进后,铸件冲前冲后检查,表3仅列出6号模1组数据。

考虑到模具和冲模使用的周期较长,在使用与维护过程中,铸件与切边模的各接触面是不断的发生变化的,因此必须对铸件的尺寸定期检查,然后根据此尺寸定期调整冲模上各压紧支撑点的高度差。

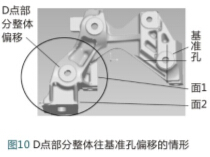

还发现过一种情况的变形,即变形后毛坯U型槽、长圆形槽、孔(见图3、图4)同时在同一侧出现加工黑皮。此种变形开始数量很少,未引起重视,随后数量逐步增多。对毛坯检查发现A、B、C、D、E、F各点在高度方向上均无明显变化,但是毛坯上D点部分却出现了整体往基准孔偏移的现象,见图10。

X3~X8为面1上取的6个点,X1、X2为面2上取的2个点,分别检测这8个点到基准孔的距离,1号件带料柄检查,其余为冲后检查,数据见表4。

从数据上可以看到D点部分的整体偏移,偏移量不等。仔细观察后发现铸件在切边模去浇口时有碎块产生(见图11),正常情况下应该是铸件与浇道直接一分为二,而现在是切边模刃口首先在碎块右边位置将铸件与料道切断,铸件带着残留浇口接着往下移动,挤压残留浇口使其与铸件分离,同时也造成铸件D点部分整体向左偏移变形。分析认为是将铸件从切边模中推出时易卡死,误以为间隙太小修大了间隙造成的。

针对这种情况,将切边模刃口部位补焊后按实际铸件重新配做间隙0.10~0.15 mm,修理完成后连续送三坐标检查3天的铸件,与冲前比较变化均在0.1 mm以内,改善效果良好。

清理环节主要在手工去长圆形槽隔皮过程中发生敲打变形,见图12。此处隔皮常由于滑块退位后变厚,而且去此隔皮是后续抛丸工序需要的(其他孔的孔径较小,抛丸时不好挂,且当有丸粒夹入,取下铸件时容易造成孔口失圆、毛坯变形)。

在对铸件去隔皮前后对比A、B、C、D、E、F各点的高度时发现部分毛坯有0.1~0.3 mm的变化量,其中D、E、F点变化最为明显。针对这一问题,对该零件的专用挂具进行了改进,改前和改后的情形分别见图13、图14。改前零件穿挂在U型槽处,改后零件卡挂在挂具上,由于这一更改不再用手工去隔皮,对避免变形产生了良好效果。

另外需要说明的是,对于流转过程中的人为磕碰等造成的变形,主要是加强对员工的教育培训,努力提高员工的品质意识,以尽量减少这类产生的变形。

铸件从压铸出来到清理完成后入库过程中的每一个环节都有可能导致毛坯的变形。检具示意图见图15、图16,采用与机加工工序相同的定位方式,通过对通止规高度的调整对A、B、C、D台面的高度进行检查。以前4处通止规高度数据是通过实测各面加工的余量后来给定的,由于模具使用的周期较长,在长期的维护和修理过程中,这些面的位置会不断地发生变化。

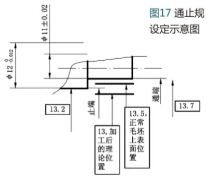

现对数据的给定方法进行调整,须注意:①通止规的直径差(φ12mm-φ11mm)为1mm;②毛坯面相对与测量基准的理论高度为13.5mm,加工后理论值为13.0mm,理论加工余量为0.5mm。

对于尺寸的设定,原则是铸件往上的变形量通过通端来控制,大小为该面尺寸允许的最大下偏差;往下的变形量通过止端来控制,大小为该面尺寸允许的最大上偏差,同时必须保证毛坯有一定的加工见光量,见图17,通止端理论值分别设置在了相对基准13.7mm,13.2mm的位置,实际数据按铸件实测数据调整。同时要求定期检查毛坯上A、B、C、D处的尺寸,根据该尺寸定期调整检具高度。全检措施的采取确保了变形量超差铸件的不流出,取得了很好的效果。

针对压铸的各个环节的变形分别采取了措施以后,压铸全检发现的变形废品率不到2%,加工后的黑皮废品率不到1%。目前已投入使用到了12号模具,月产量约10万件,取得了很好的经济效益。切边模的使用以及清理、抛丸等后处理工艺,常常被忽略,远没有对压铸工艺这样重视,而这些工艺对铸件的品质控制都有很重要的影响。

18.1万

18.1万

18.21万

18.21万

7763

7763

1.46万

1.46万

8493

8493

7924

7924

1.18万

1.18万

1.18万

1.18万

1.1万

1.1万

1.42万

1.42万

1.16万

1.16万

8352

8352

1.09万

1.09万

1.22万

1.22万

3408

3408

1万

1万

8272

8272

8267

8267

3950

3950

3157

3157