研究目标

通过提升模具的质量和效率决定铸件能否满足不断提高的要求。较长的使用寿命和模具理想温控是达到该目标的前提。

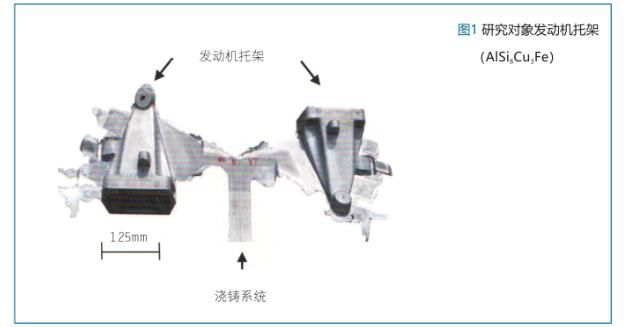

压铸成型工艺的随型调温工艺,其潜力已经在多年前的压铸技术领域中被研究过,并得到推广。研究指出,用运3D激光熔铸制造冷却系统可以大幅提高型芯的冷却效率。基于这一积极的影响,应该将其作为参考,大量运用在模具随形冷却方面,其中3D激光熔铸制造技术应该使用到传统加工工艺上。在研究随形冷却中,我们用一个传统制造的发动机托架(图1)作为研究对象。

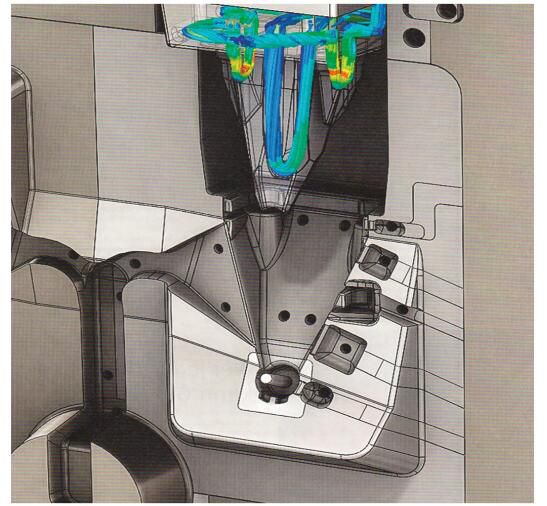

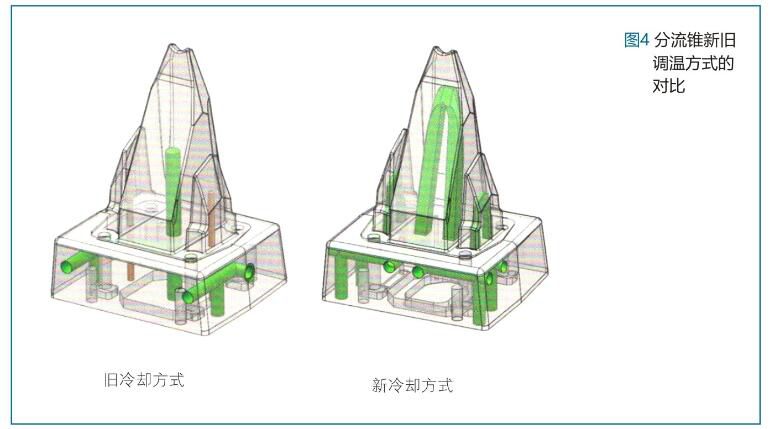

从温度场模拟(图2)来看最后凝固的区域,壁厚在5毫米-22毫米的范围内(侧面的轴承孔)的轴承孔和螺纹孔,在新的温控方式中得到良好改善。壁厚较厚的原因在于,侧面轴承孔的钻孔不能预先浇铸。因为铸件在凝固过程中会产生收缩,必须将分流锥的大部分热量带走。

温控方案及设计

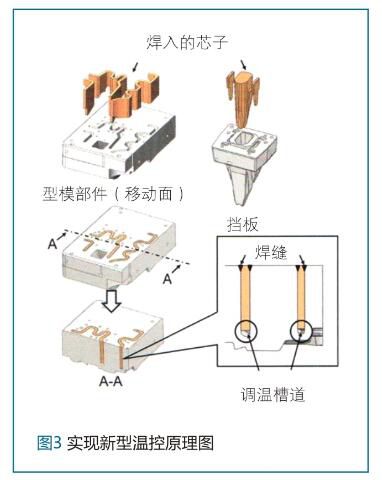

新的设计方案在于,通过铣削和电蚀对型模部件和分流锥的背面进行加工。在背面加工过的区域内焊入合适的芯子,可以在型芯旁边形成冷却通道,以及确保液流横断面保持不变。图3对上述结构加以说明。

图4中右边部分,是新式的分流锥,距离模具表面10毫米的和侧面芯子表面7毫米,通道直径4毫米。采用10毫米的距离是参与研究项目的成员共同协商决定的。基于研究成员们的第一次经验,原本的设计是采用一个更小的值,即距离模具表面仅有4毫米的冷却水道。在100000模次后出现4-5毫米深度的裂纹。因此,这个深度大约就是冷却通道至型模表面的最小距离。粗略计算的热量平衡指出,需减少表面喷涂冷却。

如图5所展示的的新式模具型芯部件,预先设定好,由三个分离的调温循环通道组成。通过表面偏移10毫米实现调温过程。槽道的横截面规格为12.5x10毫米。这部分的横截面积大约等同于输送口径的横截面积。模芯部件调温的原设计方案中,距离模具轮廓表面的最短距离应有37毫米,直接位于模具表面的下方,即铸件成型的位置,没有冷却通道经过。通过计算得出的热量平衡和流体模拟只能够表现出近似的热关系。热作钢的热传导时间和惯性不具有本质上的意义,可以不考虑。基于这些理由,将对新方案进行铸造模拟和热量模拟。

模拟分析

在模拟分析中使用的是简化的模拟模式。观察也是静态的。在固体上设置不同的温度。模具轮廓上的温度要高于模具型芯的,并且不能跟熔液接触。基于这一原因,上层区域的温度选择300℃,下层区域则是160℃。根据热成像记录和使用接触温度表测量的经验选择的温度值。因为使用当前可选的设备技术能够实现水的始流温度至160℃,所以选择分流锥下层区域的温度为160℃。此外,对水而言,相比旧式分流锥,采用新方案能够带走4倍热量。对油而言,可带走3倍热流。

热量模拟

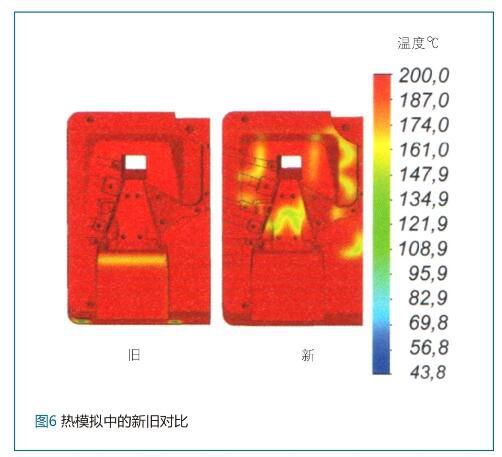

除了插入型芯,还需要操作一项热量模拟,为了研究流体模拟和热量平衡中没有考虑到的影响因素,更助于理解。关于模拟结果的实际值(旧)和轮廓相关的调温对比在图6中可见。

计算是根据下列边界条件的瞬时情况实现的:

由于型芯轮廓至表层距离短,表层的轮廓附近调温效果较快。调温最先发生在表层,即调温通道流经的位置。因此,最完美的设置是将轮廓外罩平放在整个型模轮廓下方。然而,由于推料器拉杆孔的存在以及强度原因还不能实现。

铸造模拟

这篇关于铸造模拟的硕士论文是基于 MAG-MA-铸造模拟的实际值完成的,其中轮廓相关的调温系统是由片段接合构成的,应用于所有调温的型模部件。然而,“热点”制模的变化不必记录。为了缩短实际铸造试验中的凝固时间和喷涂时间,将冷却整个铸件表层包括轮廓相关的铁砧。将调温槽道移近表层,以及热传导系数由2000 W/m.K提高至10000 W/m.K,使得这一理论上的方案将固化时间缩短4秒。为了获得一样的结果,可以先产生孔隙度。其中的不确定因素在于铸造模拟中,尤其是型模轮廓和熔液之间热传导系数的带宽,调温槽道以及基于喷涂进程考虑的热传导系数。

强度计算

边界条件的定义包括CAD模型中所有有效的压力及受力。确定大号嵌入芯子的变形,相关的参数是作用于嵌入芯子的最大压力,也就是820bar增压力。增压力阶段中的最大偏移位于模腔中迂回的调温通道上部(见图7)是由于增压力和调温通道的铣槽挤压造成的。在新式型芯部件方案中,这个值几乎增加了一倍。

铸造试验-热成像测试

铸造试验中使用新的模具插件,捕捉热谱图对于时序要求严格以及用固定的围栏可以保护分离介质和水,采用热成像相机(FLIR SC 660)是较好的选择。热成像评定中,选择型模插件中平坦的区域作为测试区是比较典型的,这个区域即是轮廓附近的调温槽道所在。测试区域在图8中可见。由于表面平坦,背后即是流经的调温通道。因此此处的冷却效果可以得到最直接的测量。

热成像试验将在动模上进行。采用“连续图像减法”,根据各个连续热谱图的温度差确定冷却率。随着时间增长,冷却率下降。即使与实际状态值相比,相同时刻的调温通道及附近,冷却率也几乎一样。可能的原因是,调温通道旁的工具钢减少了调温速度,暂时被看作热量储存工具,以及,尤其在喷涂过程后它还起到了热量排出的作用。

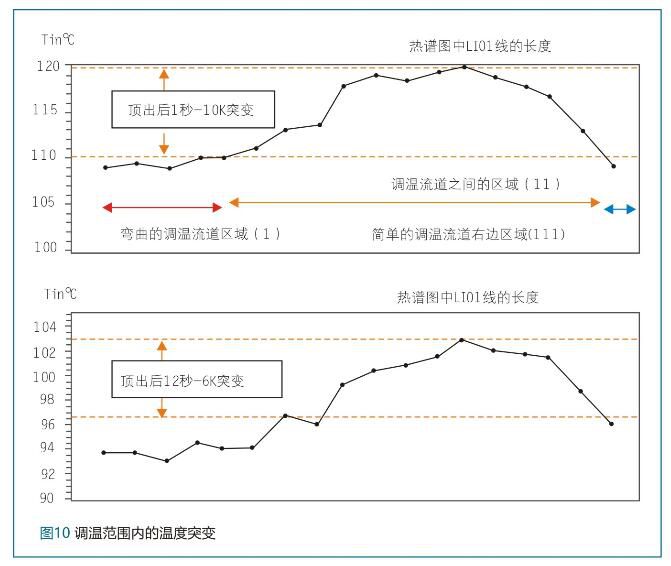

最有说服力的做法是,在调温通道中温度突变时进行测量。温度-扫描将沿着LI01(图9)进行。顶出装置开始运行后1秒将铸件从相机画面中除去(对应地,在浇铸后13秒)。从这个时间点开始进行热成像记录。间距为1秒进行下一个温度-扫描操作。第一个温度-扫描(顶出装置开始运行后1秒)中的温度突变为10k。这个温度越变随着扫描的进行在递减。12秒后得出的结果是,温度突变为6k。图10阐明了这一结果。

17.32万

17.32万

17.42万

17.42万

7469

7469

1.42万

1.42万

7966

7966

7558

7558

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.11万

1.11万

8048

8048

1.05万

1.05万

1.2万

1.2万

2863

2863

9746

9746

7766

7766

7741

7741

3454

3454

2674

2674