文 :湛江德利车辆部件有限公司 张耀雄

摘 要:介绍压铸技术、压铸模具及铸件质量缺陷解决思路,以及压铸模具排溢系统的重要性。论述渣包、渣包口、排气槽主要作用、设计要点、注意事项、排气槽主要开设方式,总结出一套合理的排溢系统设计,对生产效率提高、成本降低、质量提升等会产生重大影响。

关键词:压铸技术;压铸模;渣包;渣包口;排气槽

引言

压铸技术是一项先进工艺,已有较长历史,主要用于生产铝合金、锌合金、镁合金、铜合金等有色金属零件,摩托车及汽车发动机的油底壳、缸体,箱体、节流阀体、发动机支架等零件应用较为广泛,主要原理为通过压铸机将合金(铝、锌、镁、铜合金等)在高速、高温、高压等条件下注入模具,其成型产品称为压铸件,成型压铸件的模具称为压铸模。压铸模是进行压铸生产的主要工艺设备,在经济批量生产中,铸件质量合格率高低,作业循环快慢、都与压铸模有很大关系,压铸模在试模生产中常会出现飞边毛刺、欠铸、冷隔、变形、粘模、拉伤、起皮、内部气缩孔等质量缺陷。发生这些缺陷时,首先应调整压铸工艺,调查设备,检查模具分型面配合等,其次重新检讨模具内浇口设计是否合理。如果压铸工艺、压铸设备及模具内浇口等关键影响因素都排除后仍无法解决,那么压铸模具的排溢系统应该是后续的主要改善方向。

1 、排溢系统的作用及结构设计

排溢系统是熔融金属填充型腔的过程中,排除空气,容纳残留涂料,及最初填充冷合金的通道与地方,对铸件的质量起着极其重要的作用,主要由渣包、渣包口、排气槽 3 部分组成。渣包的作用主要有以下 7 个。

(1)容纳压铸最初填充过程中产生的冷合金液,同时与排气槽配合引出模具型腔内的气体,加强排气效果。

(2)引导压铸合金填充流态分布,可减少铸件局部填充缺陷,避免发生紊流。

(3)可把铸件关键部位的气缩孔,冷隔转移到非关键部位,减少质量风险。

(4)调整模具温度不均匀分布,特别是铸件重量体积小,填充末端模温难以达标时,设置渣包也能升高及平衡模温。

(5)可以增大包紧力。

(6)可以调整型腔金属液的压力。

(7)防止金属液进入排气槽。

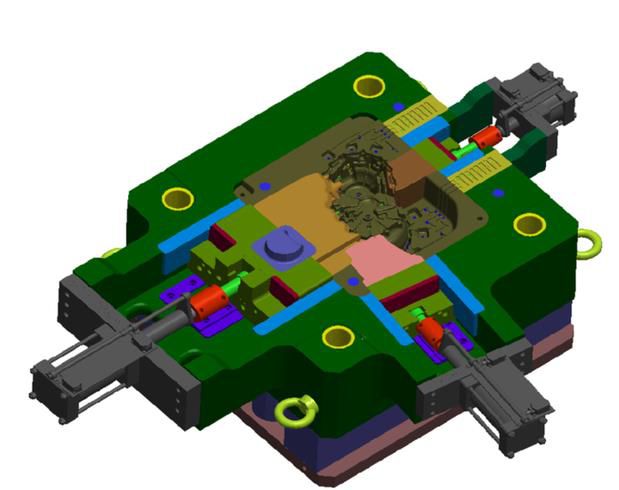

在设计渣包时,应充分考虑它的目的和作用,而且最重要的是采用符合各种目的、条件、形状和大小的渣包,甚至 1 个渣包可起到 2 个以上作用。通常设置在合金液最后冲击或最后充填的部位,以及合金液汇流、易裹入气体和产生涡流的部位,或铸件过厚、过薄的部位(图 1),渣包总容积占型腔体积的 20%-50%。

2、 渣包口的作用及设计原则

渣包口的作用主要是连接铸件及渣包,也是排气的主要通道之一。

(1)在一个单独的渣包上不应开设多个渣包口,以免金属液产生倒流。

(2)一般情况下模具渣包口的截面积设计为内浇口截面积的 30%-60%,尽量留有一定调整余量。

(3)渣包口与压铸件的连接处应设计成 R0.3-0.5 圆角或设计成倒角 C0.3-0.5,以免去渣包时铸件掉肉。

(4) 铝合金渣包口厚度一般为(0.8-2.0)mm,锌合金一般(0.6-1.0)mm。

(5)渣包口长度一般为(2.0-3.0)mm,宽度一般为(8.0-12.0)mm。

3、 排气槽设计主要原则

3.1 压铸模排气槽的主要作用

排气槽的主要作用有 2 个:一是在压铸填充特别是低速填充时,排出熔杯及模具型腔内气体;二是及时排出脱模剂、冲头颗粒在高温下产生气体(图 2)。在压铸成型过程中,若模具排气不良,型腔内的气体受压缩将产生很大的背压,阻止合金液正常的高速充填,而且气体还容易被包裹在铸件内部,这样会造成深腔部位的充填不足和内部的大量气孔,铸件厚壁部位,特别是在填充末端部位对模具排气槽更要合理设计。一般来说,排气槽的截面积要达到内浇口截面积的 20%-40%左右,建议 30%为佳。

在压铸毛坯上如没有表面质量缺陷,铸件内部切开没有明显的气缩孔,压铸件上没有泄漏现象,一般可认为模腔内的排气槽设计是合理的。根据多年的压铸模调试改善及总结,排气槽截面积最好在设计范围内逐步调大,不要一次到位,否则会造成模具飞边、毛刺等缺陷。

3.2 排气槽的具体设计原则

(1) 一般排气槽与渣包口有一定错开,以免过早封闭排气槽,减弱排气功能。

(2)排气槽截面积不小于内浇口截面积的20% ,而且不能大于渣包口截面积。

(3)原则上要增加排气槽截面积时,可增加宽度或增加数量,尽量不增加厚度。

(4)排气槽应便于清理。

(5)避免相互贯通回流。

(6)排气槽设计时应预留有 20%-30%的修正量。

(7)排气槽开设不能直接向模具两边直开,应有曲折再引出。

3.3 排气槽开设方法

根据不同模具,模具排气槽的开设有不同方式,但最终目的是将模具型腔内气体尽最大量排出。模具排气槽的开设方式主要有以下 8 种。

(1)从渣包上下左右方向直开排气槽连通模板,简称直排,排气槽深度最好≤0.12 mm,否则排气槽会流进部分合金液,将排气槽堵死。

(2)从铸件外形直接引出排气槽,该方式缺点是会导致飞边毛刺,增加后道清理工序和成本。

(3)从滑块底部引出排气槽,该方式在锌合金模具比较常见,铝合金模具不提倡,滑块底下排气槽深度建议不超过 0.1 mm,否则易发生小毛刺,导致运动滑块卡死、尺寸超差,甚至裂开。

(4)简易排气块方式,一般使用场合是铸件内部气缩孔质量要求较高,该方式排气效果比普通直排好,缺点是会对压铸设备锁模力要求提高,不利于减少回炉料重熔成本,同时会增加模具飞料风险,该方式也经常在排气通道末端堵塞,对设计水平要求较高。

(5)通过顶杆开设排气槽,但现在压铸行业对成本要求越来越苛刻,顶杆排气虽然有一定效果,但会发生孔口毛刺,相应增加后处理处理成本,同时顶杆硬度、表面处理及配合间隙设计要非常合理,否则模具生产过程中经常发生顶出发卡,模具故障频繁,成本较高。

(6)在一些深腔部位,填充过程过易产生局部背压,气体不易排出,往往在深腔底部开设排气型芯,型芯端面及配合段设计4 个方向的小排气槽,该方式缺点也是会增加清理毛刺成本,但对细小深腔排气效果明显。

(7)通过滑块配合间隙形成自然排气通道,该方式对模具制造精度高,制造成本有一定增加。

(8)通过在排气通道末端开设抽真空排气,有简易抽真空和精密抽真空 2 种方式。其中,简易抽真空又有排气块简易抽真空及油缸抽芯抽真空 2 种方式,排气块抽真空成本低,设计简单,但易流入合金液堵死排气通道,一些厂家用高度传热材料制作排气块,但成本过高,现阶段没有成熟推广,易堵塞问题目前还没有更好的解决方法。精密抽真空排气方式效果良好,但无论是模具制造成本,还是使用维修成本都偏高,不利于大范围推广使用。排气道开设不合理,无论是对产品质量还是模具飞料、飞边、毛刺的改善,都是百害无一利。

4、 结论

一套设计合理的压铸模具排溢系统,可降低压铸机锁模力、降低铸造填充压力、速度、加大工艺调整范围,对铸件质量提高、模具飞料风险减少、模具故障减少、模具维修成本降低、停工台时减少、生产效率提高等都有显著效果。

17.5万

17.5万

17.61万

17.61万

7519

7519

1.43万

1.43万

8096

8096

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8106

8106

1.06万

1.06万

1.2万

1.2万

2987

2987

9798

9798

7868

7868

7855

7855

3549

3549

2780

2780