文:皮尔博格 付喜龙、刘旭周、张连根、朱军伟

摘要 利用数字化追溯对缸体压铸件整个工艺路线中的每个生产环节;从铝锭、压铸件制作、清整、热处理、加工、密封、检测等整个生产链的信息进行数据储存、传递及识别;使得每个产品的信息都能有一个集成的成长身份信息履历;通过数字化追溯,精确的识别每一个产品的状态、成长的履历,避免了产品之间相互混淆,不良品流入,提高自身及客户端处生产效率,降低重复劳动率,夯实本司产品质量基础。

关键词:缸体、压铸工艺路线 、数字化追溯、防错

1 、绪论

随着国民经济的快速增长,人民生活水平提升,刺激并带动汽车市场日新月异变化;发展的同时,人们对汽车的动力性能,外观设计,智能化等要求上升到新的台阶,从以往的大众化理念,开始过度为个性化,定制化;因而根据市场需求的转变,新生出了众多的款式的汽车车型,搭载不同的发动机类型;基于庞大的组合方式及对动力模块安全性能的要求,做到精确的识别每个零部件的身份信息,有着特别大的意义。

本论文以汽车动力模块安全件缸体为研究对象,分析在供动力总成前的整个工艺路线过程中,身份注册,信息识别。通过整个工艺环节过程每个工序的信息注册和读取的设计,为类似生产精确识别提供思路和步骤。

2 、数字化追溯

2.1数字化技术

数字化技术是以计算机软硬件外围设备协议和网络基础的信息离散化的表达、定量、感知、传递、储存处理、控制联网的集成技术。

数字化设计制造就是用数字化定量表达储存处理的方法,支撑产品全生命周期和企业的全局优化运作,它是在计算机和网络技术、制造技术的不断融合,发展和应用的广泛基础上诞生的。

数字化设计制造实际上就是制造信息的数字化,使得人机交互能以多媒体形式出现,而符号化的制造信息,则可以在不同的软件平台上进行储存、处理,并通过协议进行了传递,所有这些都把制造信息的表达处理,传递储存、重组,更新和引用提高到一个新的水平。

2.2追溯系统

数字化追溯对压铸工艺生产过程的工作过程和工作状态进行控制、收集数据并加以整理汇总,实现整个工艺路线的追溯识别与判定。

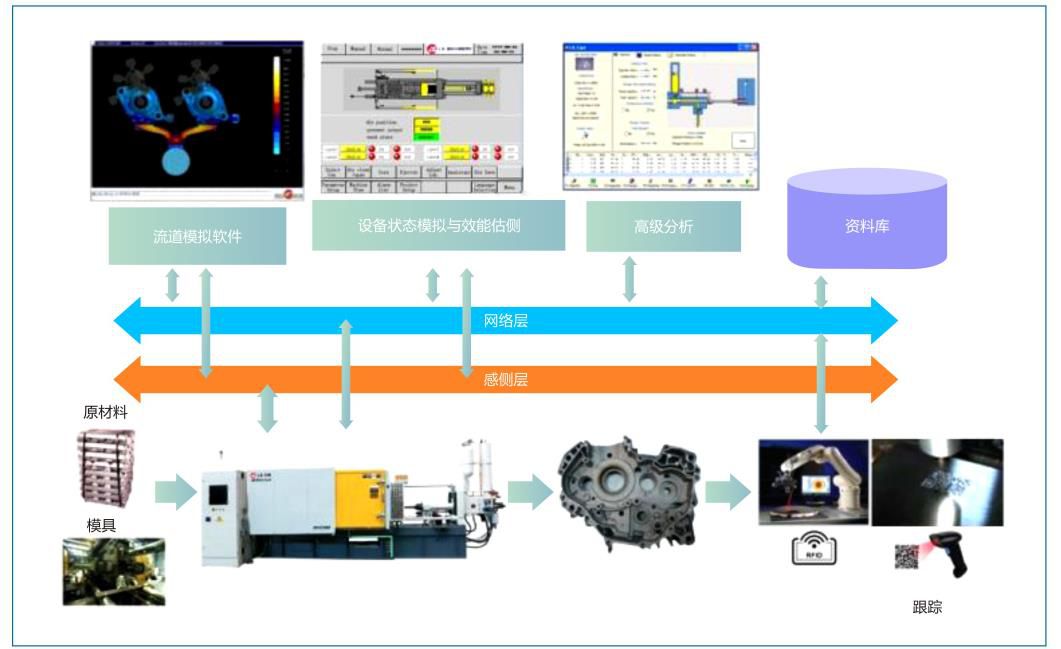

系统设备组成如图1所示。系统中的各种设备通过以太网交换机接入统一的局域网中。中心服务器负责整个生产线的业务流程控制和状态管理,同时收集生产线上各种设备数据并保存至数据库,用于生成生产过程追溯记录。PLC(programmable Logic Controller,可编程逻辑控制器)存储执行逻辑预算、顺序控制、定时、计数和算术运算等操作指令,通过数字式或模拟式的输入输出来控制生产线上的机械设备。生产线上的各个操作工位上装配有工控机,用于采集和显示该工位的操作信息,对工人实施生产操作进行指导。外部设备以两种形式接入系统:与工位操作相关的外部设备(扫码枪、扫描仪、电子秤等)借助USB、R232等接口与工位上的工控机连接。与系统整体相关的外部设备(如温度采集设备等)直接通过以太网口与交换机连接。

3 、工艺路线设定及信息追溯

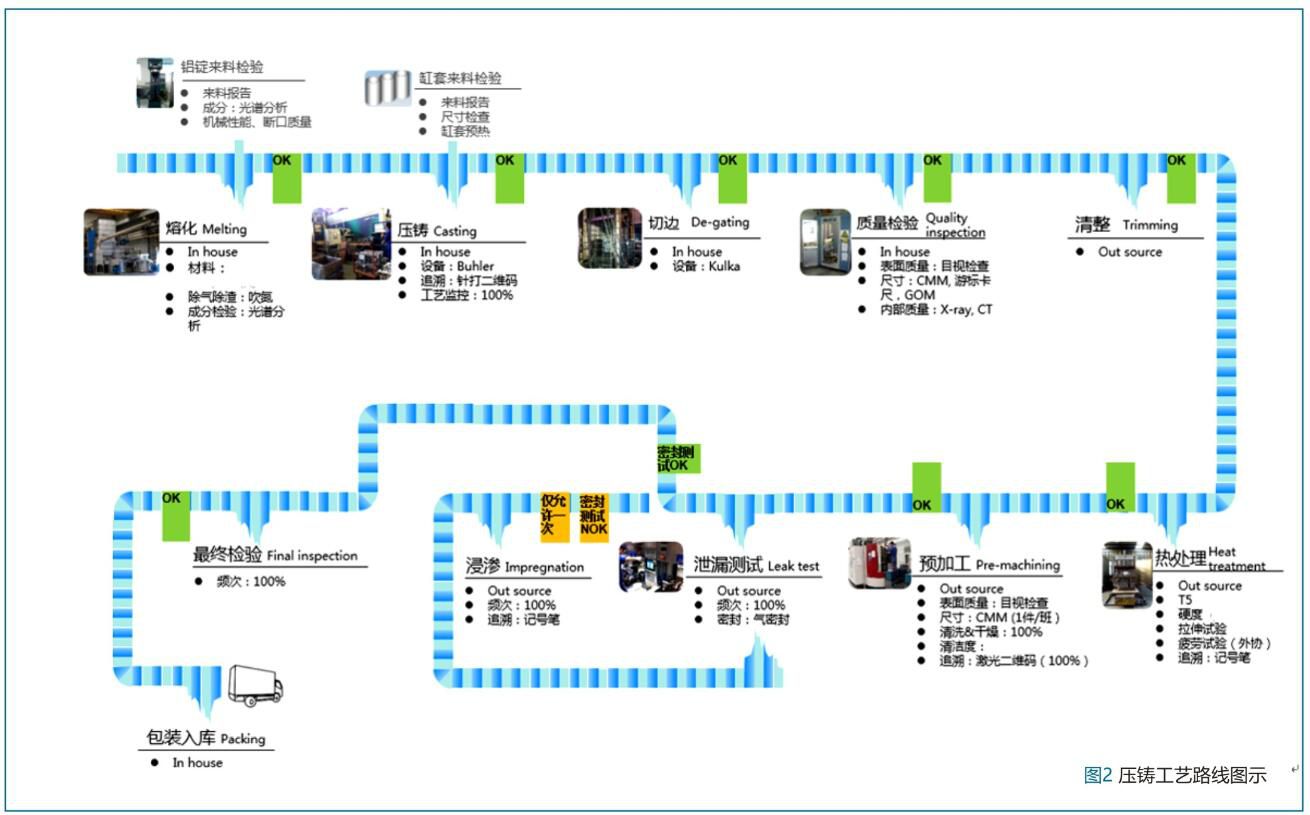

压铸件是对原材料加工再处理的结晶,原材料的质量决定着铸件的性能是否合格。原材料的处理是一个复杂的过程,每一个环节的失控或者不合格,会引起产品大批量的报废;原材料的处理分为材料采购检验、熔化、工艺处理、投料等几个环节,每个环节的不合格都会导致产品失效,为保证产品能够有效的流转和后道工序问题发现时及时控制,需要每一个环节进行追溯。图2所示。

3.1熔化过程追溯

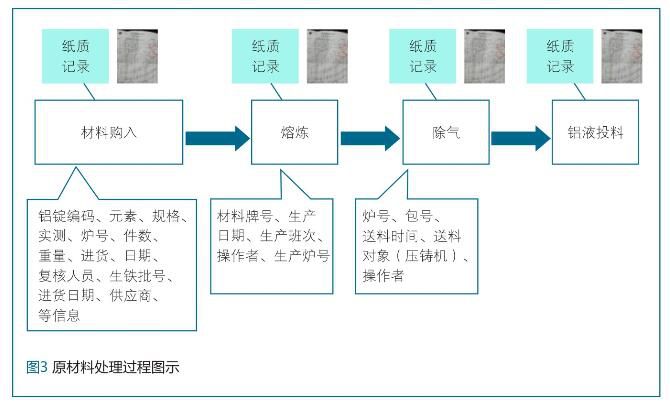

化学成分合格是对产品最基本的要求,成分的超标或不足都会引起产品机械性能不合格。为保证化学成分满足产品标准要求,对其整个过程的监控有着十分重要的意义。为保证铸件质量及合格的成分要求,需要对原材料进行熔化、精炼等处理;每个环节的细小失误都有可能导致单个、批次的铸件性能不达标。通过对原材料投料前(铸件)的处理过程进行时效监控、信息录入达到追溯要求,如图3所示。

3.1.1 铝锭信息追溯

(1)供应商处报告:包括生产日期、牌号、批次(炉号)、规格、重量等信息;

(2)铝锭的断口质量、成分、机械性能等测定记录;

(3)铝锭检验人员信息、转运信息记录。

3.1.2 熔炼信息追溯

(1)铝合金牌号、生产日期、班次、员工代码记录

(2)新旧料配比、熔化温度、炉号

(3)融化后铝液成分标定、有毒有害、密度指数等检测;

3.1.3除气信息追溯

(1)炉号、转运包号、时间、压铸机号

(2)除气工艺信息记录

3.2缸套信息追溯

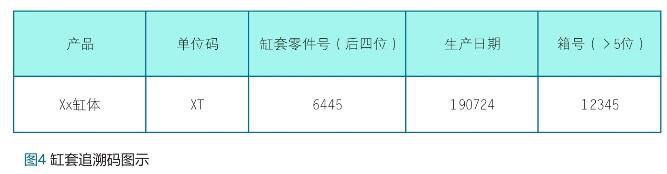

缸套进行批次追溯,每框缸套供应商根据追溯内容生成条形码;缸套投料使用时,使用扫码枪扫码,确认缸套信息。缸套投料时员工进行刷卡在系统终端进行投料操作,然后将该批缸套和铸件进行对应。编码规则示意如图4所示;

3.3压铸信息追溯

压铸过程是将原材料和配件借助模具等途径产出产品的过程,也是工艺调整、相关控制最为复杂的一个环节。压铸的追溯通常分几步完成;压铸产出,打码(含压铸日期、班次、操作者、压铸机号、模具号、产品序列号、加工时间)(以上数据从压铸机到压铸机终端,终端记录产出,与前面缸套投料批号形成追溯绑定),生成一个压铸件的产品身份证,如图5所示。

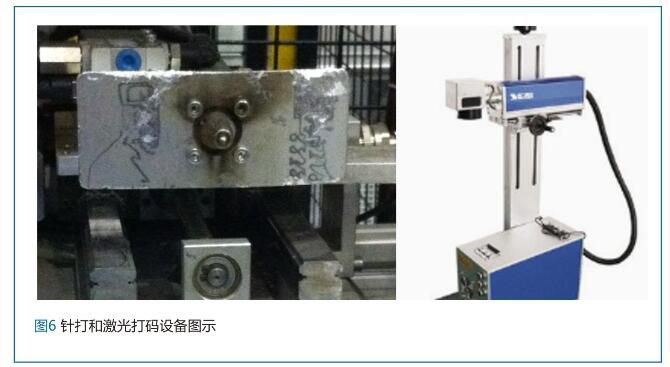

3.3.1打码设备

打码设备分为针打码和激光打码等,针打码制作简易投入费用较小,一般用于表面粗糙的刚成型、要求不是很高的产品表面;激光码设备投入成本大,激光码设备对产品表面粗糙程度和周围环境要求比较高,一般用于加工后或者处理后的产品表面。两种打码设备如图6所示。

3.3.2打码内容设定

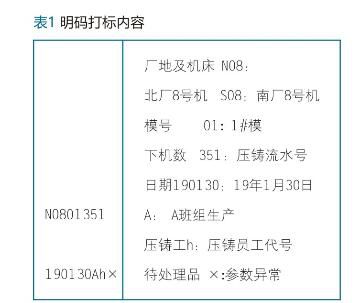

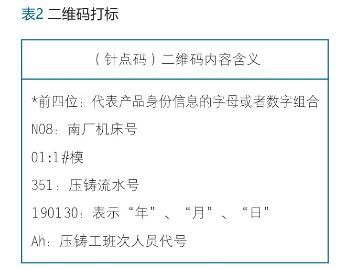

打码分为明码和暗码(二维码)由两部分组成,打码位置和形态布局具体根据产品区域大小等因素可以实际调整。明码和二维码的内容可以设置一致,也可以根据实际生产需求进行不同设定。一般明码的内容包含生产厂区、模具编号、下机流水号、生产年月日、班次、员工代号、产品状态判定(超差产品)等以N0801351 190130Ah×产品码为例说明,其表示北厂8号机床1号模具生产的第351件活,生产日期为19年1月30日代号为Ah员工生产,打码以明码和暗码相组合呈现,明码主要为目视化识别,二维码用于后道等工序上的扫码枪进行扫码识别和追溯。

明码打码一般设置上下两行,具体编写如下表1所示:

针打二维码打标内容,在明码基础上增添产品零件号其中4到6位或者可以代表该产品身份的编号。具体如下表2所示

二维码内容原则上和明码信息保持一致,但是为了扫码追溯中能够确认产品种类、状态区分会在明码的前面增添4到6位数字、字母或者组合的形式作为识别的身份代码,可以起到很大的防错作用,防止了不同产品相互混淆。

3.3.3工艺信息追溯

铸件是充填、压射、增压保压、留模、切边、打标一个过程,整个过程的工艺信息在计算机内和打标码一一对应,根据二维码信息可以确认该铸件的当时压铸的工艺信息。如图7。

对于待处理品(黄卡)在进一步检验后(合格/不合格品)追溯信息处理;在生产线上设置返修品收集站,将可疑件送至返修站,根据不良品缺陷内容使用各设定好的单独返修程序;返修前需进行扫码将返修信息上传系统,和后续新的追溯信息与原零件追溯信息关联,方便后续对该工件状态判定。

3.4热处理工艺追溯

热处理单位收到产品后,对产品二维码进行扫描;每炉的热处理温度、时间、炉号、起止时间和炉内的产品的二维码进行一一对应绑定,生成热处理信息表。根据产品的码可以识别查询热处理信息,如图8。

3.5机加工及密封追溯

机加工是通过数控机床去除铸件多余材料达到符合产品装配等要求一道工序。机加工机床、夹具等硬件及加工工艺、程序等对产品质量有极大的影响,同时产品在加工后需对产品进行清洗和密封测试,密封筛选出合格、待浸渗、不合格件。根据组合排列方式,判定一个不合格产品的加工信息是十分困难,所以需要对加工到产品下线过程的信息追溯十分重要。

机加工上料时扫描毛胚码将毛胚码的信息录入电脑;随后流转加工,该工件加工的设备、条线、日期、流水号等依照打码格式生成激光二维码,扫描机加工二维码和毛胚二维码进行关联,实现毛胚、机加工信息一体化。

缸体密封测试会对水道、低压油道、高压油道进行密封检查,并判定为合格件、浸渗、和报废件,该三种状态分库区保存;对于泄漏值在可浸渗范围内的缸体的追溯,需要PDM扫描追溯码后移出生产线,在浸渗后再用PDM扫描追溯码后移回生产线进行复检,避免不同状态混料。

3.6检测追溯

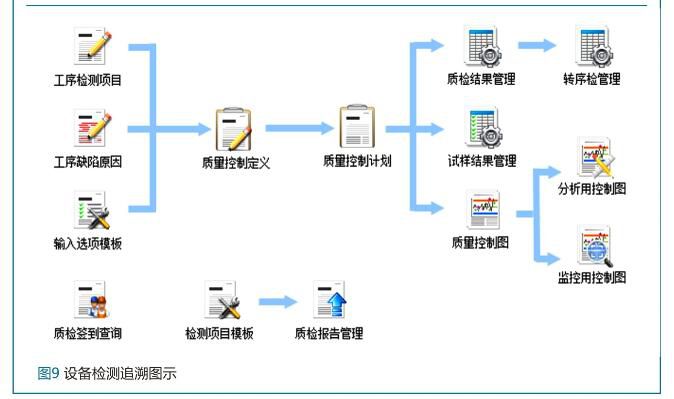

检测是对产品状态的确认和判定;检测通常分为实验室内的CMM、GOM、CT、X-RAY设备检测等和巡检、终检等人工检查确认。设备检测会根据检测要求、规范检测被检测项并生成相关报告,同时对关键尺寸会根据设定进行日常监控,从而确认机床等加工设备稳定性如图9。

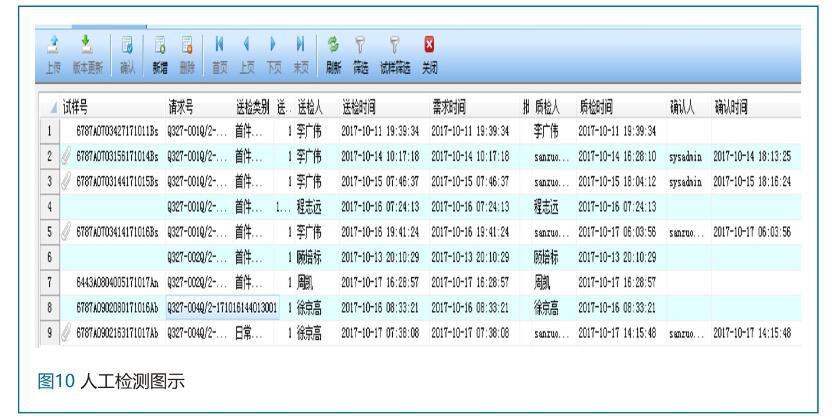

日常巡检或者终检需要检验员对产品的状态、尺寸、外观等根据标准进行判定,检验的工件需要登记记录作为批次合格与否的判定依据;所以检验员信息、产品信息、检验质量状态、检验时间需要扫码数据上传备份。如图10。

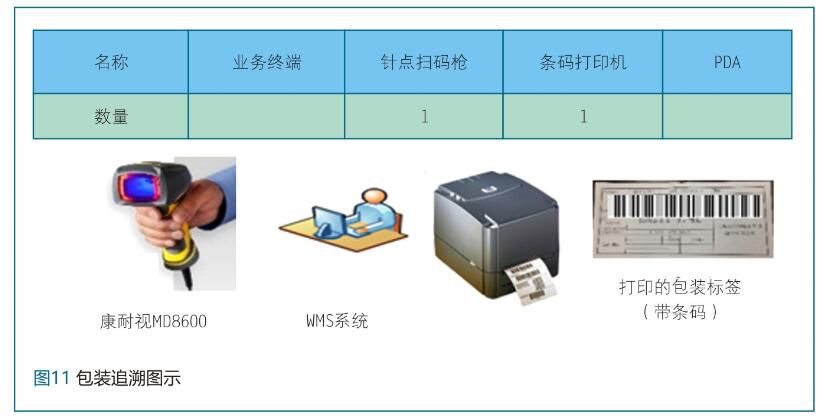

3.7包装信息追溯

装箱是入库前最后一道工序,需要确保产品种类、状态正确。生产人员将每件产品扫码确认状态ok后装箱,装满箱的产品二维码信息会集成集装箱条形码。装箱好的产品抵达中转仓库进行张贴条形码,仓库人员拿扫码枪扫任该箱内的任一产品针点二维码到WMS系统,WMS系统将该二维码信息给到MES系统,MES系统自动匹配到装箱条码,并将该装箱条码信息给到WMS系统,WMS系统驱动打印装箱条码,拿取装箱条码扫码、粘贴,扫箱码入库。如图11。

箱内工件需逐个扫描零件上的追溯标识,并自动生成包装条码和标签,该条码应能与该包装内的零件的追溯标识有对应关系,并可以通过系统查询。扫描时自动判断追溯标识的可读性和正确性。建议使用与客户相同的扫码设备,避免型号种类等不同,引起扫码异常。

4 、结论

本文通过对缸体压铸工艺路线的剖切,了解工件整个工艺路线流转的过程参数并确认影响单件产品合格的工艺因素;通过对各环追溯并将其进行汇总绑定,通过单件的二维码内容可以快速有效的识别该工件的整个工艺路线中的工艺信息。为提高生产效率、提升产品质量提供有效条件。本论文旨在通过对缸体项目的追溯工艺过程研究总结追溯过程思路和方法为同行追溯设定提供参考。该论文研究有以下结论:

1、通过追溯可以确认单件产品工艺路线中的状态、工艺信息等;

2、生产过程中追溯系统能有效防止倒箱/拼箱/漏工序等过程中的零件混料;

3、通过数字化追溯可以查找问题,提高生产效率、提升产品质量。

16.53万

16.53万

16.64万

16.64万

7145

7145

1.38万

1.38万

7414

7414

7184

7184

1.1万

1.1万

1.1万

1.1万

1.01万

1.01万

1.31万

1.31万

1.06万

1.06万

7678

7678

1.01万

1.01万

1.18万

1.18万

2301

2301

9445

9445

7208

7208

7179

7179

2890

2890

2171

2171