文:爱驰汽车(上海)有限公司 张友囯、王雪峰、罗尧

摘要 铝合金在纯电动A车上的应用比重越来越大。铸铝件如前扭纵梁通常用在铝合金车身一些关键接头位置,对提升碰撞安全和刚度模态起到重要作用。针对某铝合金车身前扭纵梁铸铝件,选择了AiSi10MnMg材枓、超高真空高压压铸和T7热处理,并系统性地阐述了如何进行材枓测试、结构设计、性能分析、模流分析及实车碰撞验证。前扭纵梁从无到有、从设计到验证的过程,为铝车身铸铝结构件设计开发提供参考。同时通过对比两批次不同质量状态的零件,探究在力学性能、X光检测、气泡烘烤、金象检测中的差异。

关键词AiSi10MnMg,超高真空系统,前扭纵梁,高压压铸,铝合金车身

引言

新能源汽车特别是纯电动汽车的发展,在整个汽车市场处于接近饱和、销量増速下滑明显背景下,是一次汽车产业策略性转型和绿色升级。铸铝结构件应用在白车身上,主要是一些关键接头的位置。目前囯内汽车车身用铝的材料和铝零件生产工艺还处于研制、引进、吸收、摸索的阶段。车身铸铝件减振塔的技术比较成熟,囯内研究和应用得比较多。但是前扭纵梁零件这类应用在铝合金车身碰撞关键区域上的零件研究和应用都比较少,XuZhao等基于对后扭纵梁的模流分析,研究不同阀门系统对排气的影响。囯外相对研究和应用起步早,比如奔驰SL R231的后扭纵梁的设计使用了AlSi7Mg的材料,同时对刚度和力的传递都有帮助。介绍了铸铝件及铝板冲圧的前扭纵梁和挤出的前纵梁连接方案,但它的主体部分比较规整,结构简单。铸件轻量化设计过程中,常常通过薄壁化、空心化和集成化3种结构优化方案来实现轻量化效果。铸铝件应用在车身上一般都会涉及钢铝异种材料连接的电化学腐蚀冋题,需进行表面处理。

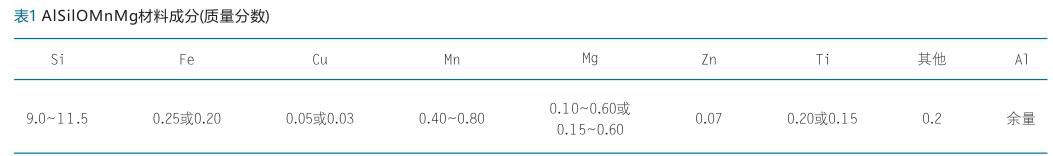

囯际上对高真空高圧铸铝材料研究的最深入的是RHEINFELDEN ALLOYS公司,而应用在高真空高圧圧铸薄壁结构件上常用的材料为sf36(也叫AiSi10MnMg)。该合金通过添加微量元素Fe和Mn来保证延展性,且具有良好的力学性能:①抗拉强度Rp0.2≥120;②屈服强度Rm≥180;③延伸率A50>10。根据EN1706:2013-12标准,该材料的成分见表1。

朱必武和刘泽林等研究了AiSi10MnMg材料在薄壁铝合金件圧铸中的应用,建立了数值仿真模型,研究其充型能力及组织力学性能。李升等通过控制Mg的含量以及不同热处理状态来获得不同的圧铸件力学性能。

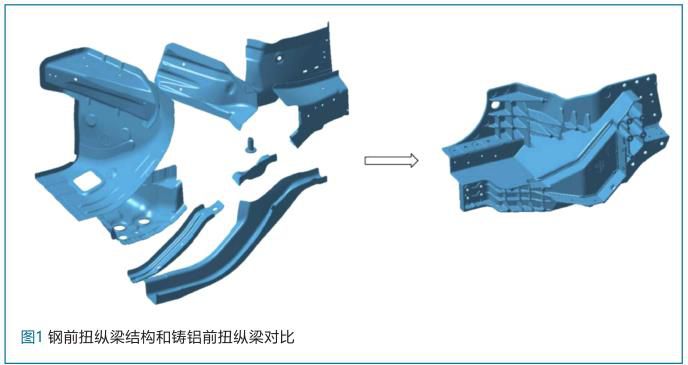

在前扭纵梁区域采用一体式铸铝件,具有明显的优势:零件数量从10个减少到1个(图1),减重效果12.3%,且减少了几十个焊点和涂胶,同时能提升扭转刚度,提升尺寸精度及装配精度。

1、材料试验

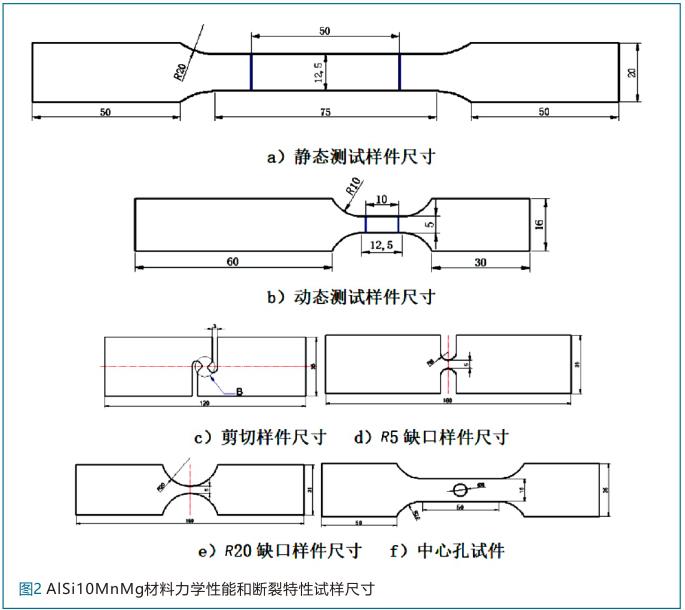

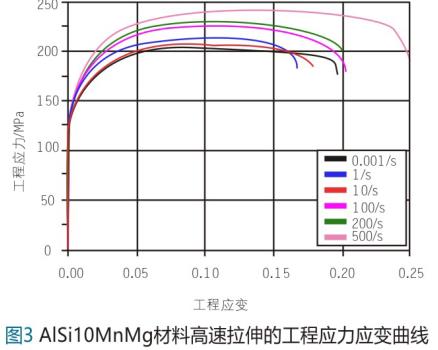

汽车整车碰撞是一个瞬态的动态过程,对于车身碰撞区域的零件来说,材料的拉伸速率能达到500s-1甚至更高。AiSi10MnMg不同结构和不同壁厚区域的静态拉伸性能和动态(高应变率)拉伸特性都有所差异,同时,铸件的断裂行为分析和研究,对于CAE仿真的准确度以及铸铝零部件的失效规避有重要的意义。为了提高仿真的精度和用于导入CAE进行碰撞需要,对前扭纵梁使用的AiSi10MnMg材料进行了多项高低速的试验,得到多应变率工程应力、应变曲线和断裂性能相关的曲线,并建立了MAT24材料卡和GISSM0断裂材料卡。

为了测试AiSi10MnMg的静态和高速拉伸的力学性能曲线,从其他类似壁厚的结构件本体上取样,取样的规格如图2a和图2b(适用于板厚<2.5mm,

如果板厚>2.5mm,则测量段宽度应设计为厚度的2倍及以上,直接把图里测试段宽度标出)。测试方法参考ISO6892-1:2009,Metallicmaterials-Tensiletesting。其中局速拉伸下的多应变率工程应力-应变曲线如图3所示。

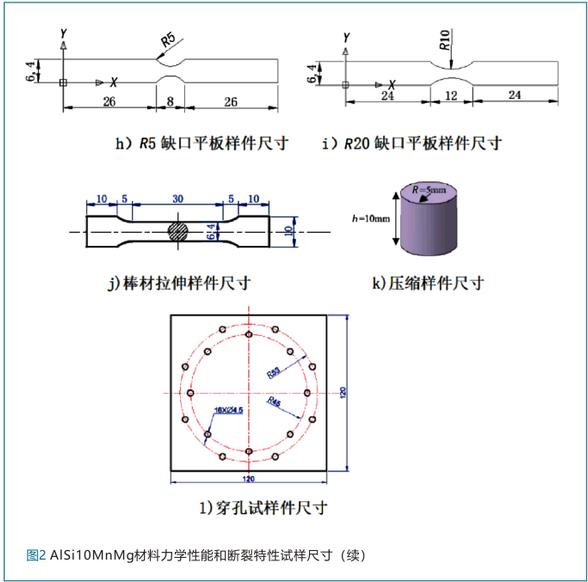

用于测试AiSi10MnMg的断裂特性的试件包括剪切样件、R5缺口样件、R20缺口样件尺寸、中心孔试件、R5缺口平板样件尺寸、R20缺口平板样件尺寸、棒材拉伸样件尺寸、压缩样件尺寸、穿孔试样件尺寸,图纸如图2c-图2l所示。

2、零件结构设计及优化

2.1结构设计及创新

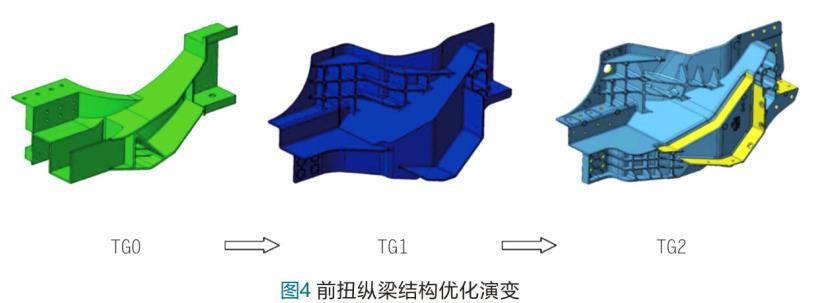

整车碰撞模拟的反馈分析,为最关键的过程理论依据:从mule车的概念设计到TG0状态的设计优化,再到TG1状态的持续优化,到最终的TG2量产状态设计冻结。每次的变更,都是伴随着布置、安全性能、模态、工艺的一个优化设计过程,如图4所示。

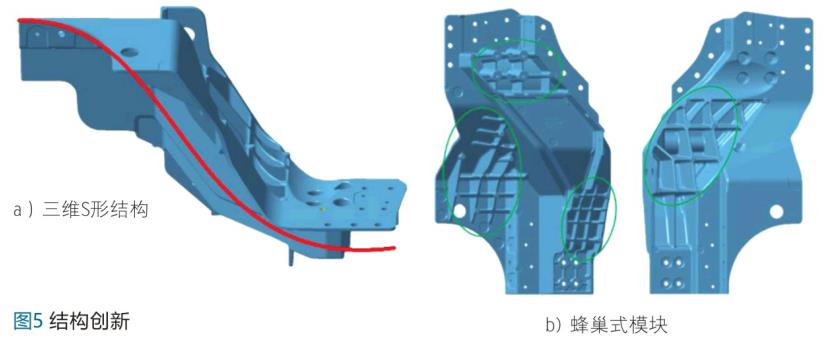

结构上,进行了创新性设计。拓扑优化前扭纵梁结构,采用三维“S形”结构形状连接前纵梁和车身纵梁,有效保证了零件之间的连接整合,并确保力传递路线。“蜂巢式”加强模块,平衡碰撞能量传递多维度需求,并增强铸件刚度,如图5所示。

2.2工艺分析及优化

结构设计的好坏大多时候直接决定了制造工艺的难易程度,以及最终生产出零件的质量状态。比如截面不均匀有突变,圆角太大或太小,大平面没有合适的加强筋等,都会造成零件的质量缺陷。

零件制造工艺可行性的分析DFM(DesignforManufac-ture),全面考量了铸造工艺的技术细节,如:零件壁厚的均匀,零件结构和金属液流态的匹配,加强筋的布置,成型模具分型面的布置,零件拔模斜度的设定。

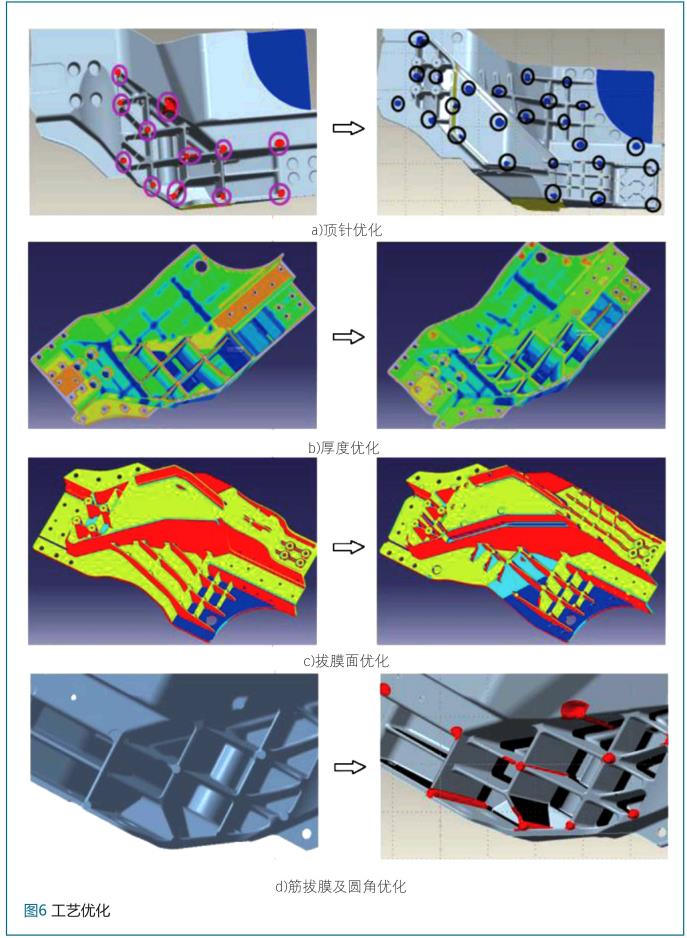

如图6a所示,原设计仅布置了12个顶针,顶出力不足,很容易发生粘模和顶针断裂。经顶出优化,更有利于零件的顶出。如图6b所示,原产品部分区域壁厚过厚,对于成型凝固和零件减重均不利。通过强度模拟优化,合理减低壁厚,更利于产品压铸成型凝固的质量提高和零件减重。

如图6c所示,原产品部分区域的深腔结构,对产品的材料充填和成型后出模影响比较大。通过优化拔模面的段差和增大拔模角度,更有利于产品压铸成型。为了减弱零件角部应力集中,并优化成型充填的流态,并防止铝液对模具的冲刷造成产品根部烧伤,如图6d黑色区域所示,局部拔模角度从1°加大到3°,部分根部圆角从R3增大到R6。

2.3 CAE仿真模拟

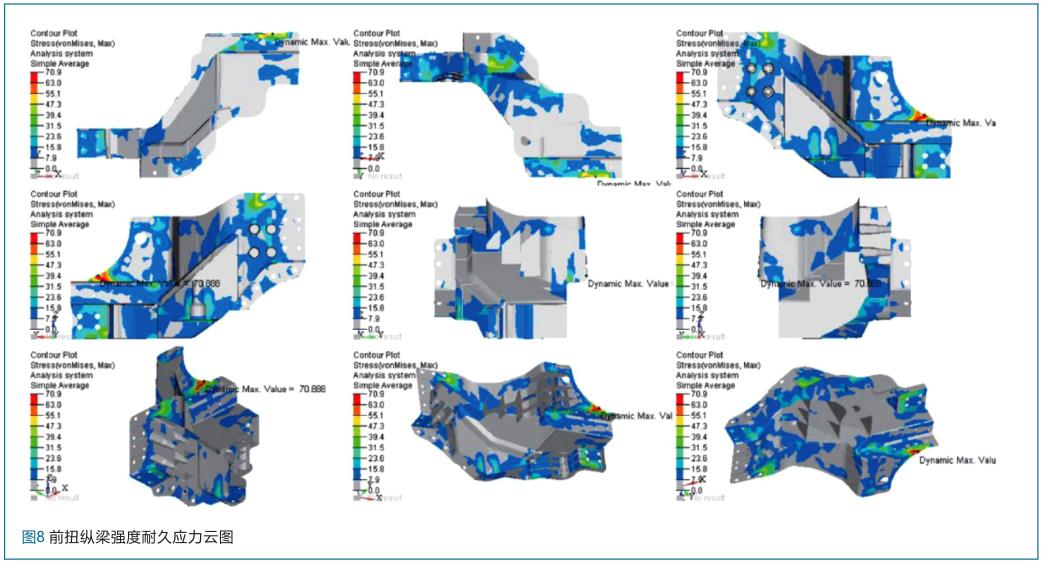

通过CAE强度耐久和碰撞的仿真结果,可以识别出哪些区域是薄弱点。在进行铸造工艺的浇口布置、模流分析时,重点对薄弱且关键的区域进行加强,质量控制时对这类区域的孔隙率等级要求也更严苛。

2.3.1模型参数

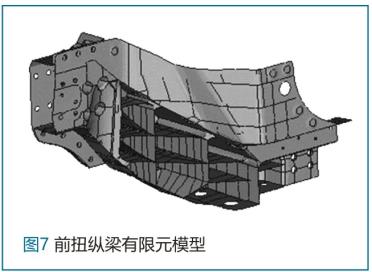

前扭力盒模型参数:节点数16635个,壳单元19196个,实体单元6717个,如图7所示。

2.3.2强度耐久校核

根据前扭纵梁的强度耐久工况,进行CAE分析,得到如图8所示的应力云图,可知前扭前后接头的局部区域比较容易产生应力集中。

2.3.3碰撞模拟及优化

CAE模拟前碰时,通过应力云图分析其应变分布,同时以材料的断裂延伸率作为评判标准,超过断裂延伸率的云图区域则认为存在断裂失效风险。

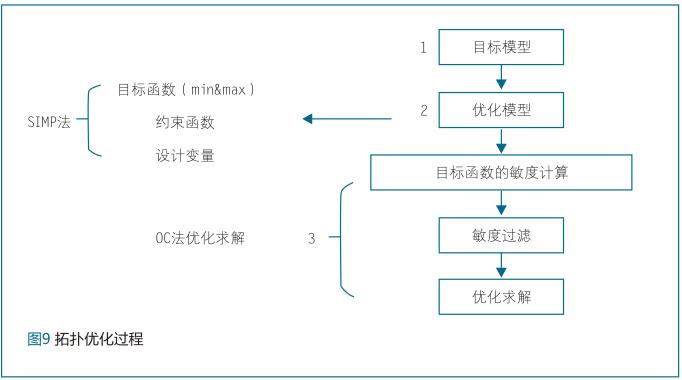

拓扑优化是在设计空间内建立一个由有限个梁单元组成的基结构,给定负载情况、约束条件和性能指标,然后根据算法确定设计空间内单元的去留,保留下来的单元即构成最终的拓扑方案,从而实现拓扑优化。拓扑优化流程如图9所示,主要应用SIMP法来建立数学模型,并应用OC法来求解。

前扭纵梁的筋布置通过CAE拓扑优化的结构来做。筋的设计很重要的一点就是要平衡结构的强度跟成本和重量。如果结构设计得过强,那么重量就会上升。而如果铸铝件结构设计的强度达不到要求,那么就会对汽车的整体的安全产生很大的影响。

因此通过拓扑优化设计前扭纵梁筋的布置空间,不仅可以大大提升前扭纵梁材料利用率,同时提升其强度来满足安全性能要求。如图10所示,前扭力盒作为乘员舱承受纵梁方向的巨大冲击力关键结构件,安全开发过程中进行了拓扑结构优化,局部最大碰撞塑性应变从45%降低到17%,大大降低了应变值,从而降低了断裂失效的风险。

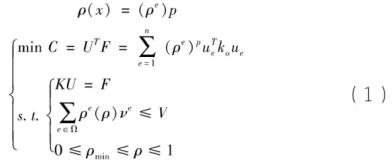

应用SIMP法建立优化模型:

式中,Pe为设计变量;KU=F(有限元基本方程);U为各节点位移矩阵。

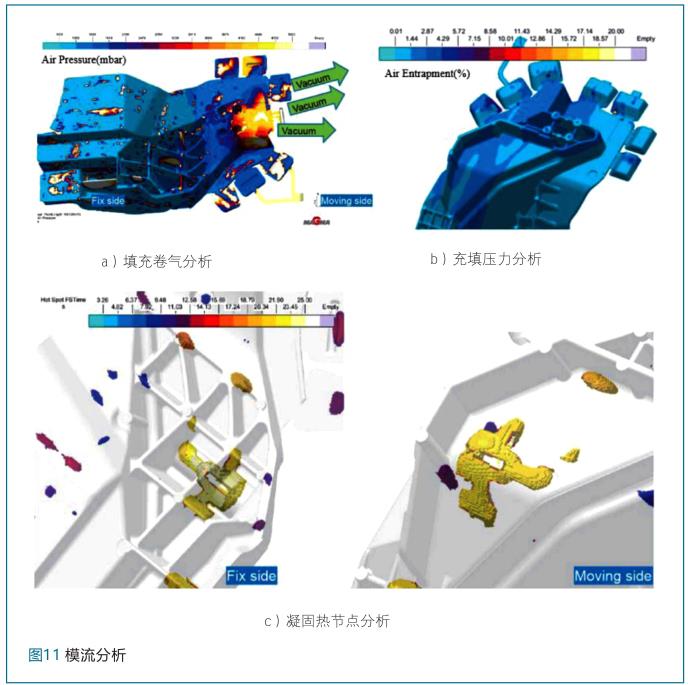

2.3.4 模流分析

如图11所示,压铸过程的模流分析包括填充卷气分析、模腔气压压力分析和凝固热节点分析等通过对铸件结构和形状的调整,以及充填方案的优化,Magma模流分析结果显示整体充填平稳,高速充填料流的卷气率有效控制在13%以下;充填压力整体控制在3000mbar以下,局部高于3000mbar区域采用抽真空降低成型影响;凝固整体控制在充填后20s以内;零件壁厚设计均匀化,对于局部厚大的热节点位置,均采用局部冷区或者模具抽芯机构的方案,降低潜在的成型缺陷。

3 零件物理测试

按照优化冻结后的数据开模,并进行了多次试模。第一轮出件零件状态设定为T1状态,最终轮优化工艺后出件的零件状态设定为T2状态。取T1状态和T2状态的前扭纵梁零件进行对比,分别进行力学性能、X光、气泡烘烤、金相检测分析。

3.1力学性能测试

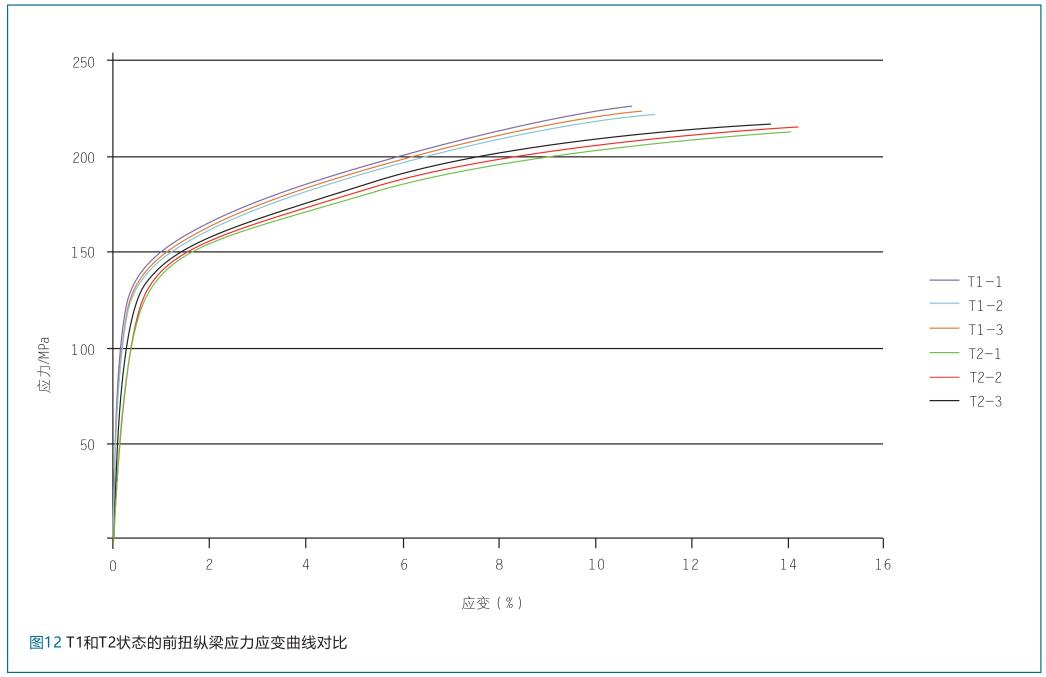

选择T1和T2两种状态前扭纵梁,分别在相同位置切取试片做三重复试验,应力应变拉伸曲线如图12所示。

得到的试验结果见表2,抗拉强度、屈服强度和延伸率都满足设计要求,但是T2状态的零件样片延伸率更高。

式中,L0为试样原始标距,单位mm;Lu为断后试验拼接后的标距,单位mm。

T2状态的零件断裂延伸率高,说明可承受的塑性应变能力更强,结合CAE碰撞模拟时前扭纵梁的塑性应变值的大小,T2状态的前扭纵梁在前碰时发生失效的风险更低。

3.2 X光检测

铸造零件的内部缺陷,往往会导致产品在整车使用过程中的疲劳耐久失效和碰撞裂痕断裂。其内部缺陷通常表现为:气孔、夹渣、缩松,在铸造生产过程中,往往通过选用合格原材料,并控制熔炼过程,通过熔炼精炼,除渣除气,精华铝液,从而达到控制铝液质量的目的。

而对于铸造零件的内部缺陷,往往会采用无损和有损的方式进行零部件内部缺陷检测。有损检测通常采用刨切的方式,检测零件断面;无损通常是采用X光,工业CT,检测零件内部缺陷。气孔和缩松对铸造铝合金的疲劳强度有重要廖响,制造过程中,特别是铸件凝固阶段需要特别注意控制气孔的大小和数量。铸造后需通过X光扫描进行检测,判断孔隙率的等级。

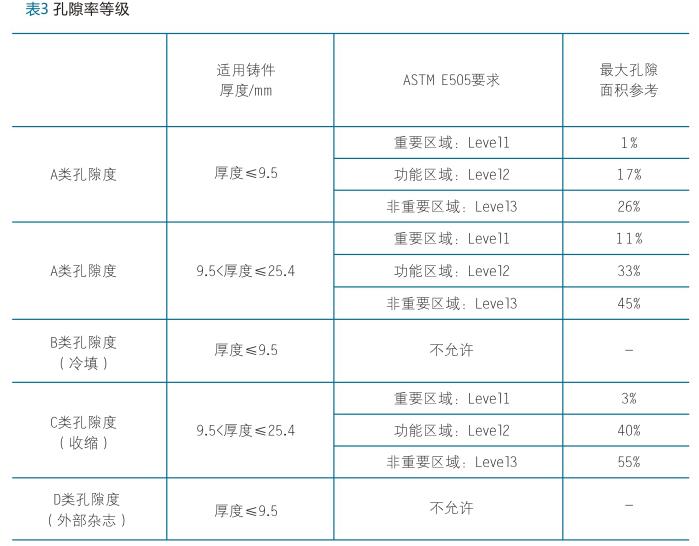

根据前扭纵梁零件在整车使用的工况和分布,对零件的功能区域做了如下分级:

1)重要区域:指整车应力/应变高强度区域,力传递路线的高强度区域。

2)功能区域:特指铝车身特殊的链接功能区域,比如:FDS,SPR等。

3)非重要区域:通用要求区。

针对以上的区域分级,定义了不同的空隙率标准要求,参考ASTME505,具体见表3。

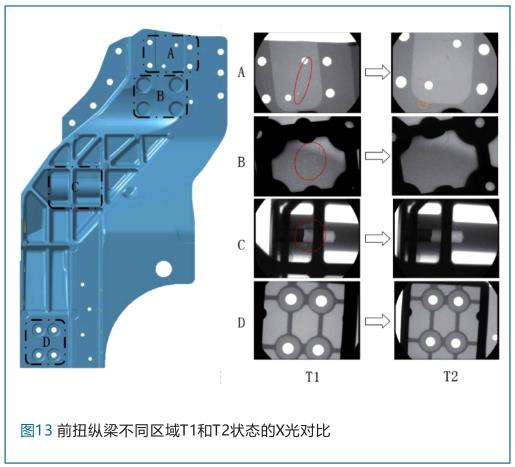

关于X光检测操作,对前扭纵梁的关键前后接头区域和中部螺纹孔区域进行了编号,编为A、B、C、D,然后通过X光检测设备来检测。

通过对高真空压铸的工艺参数不断调整,从T1状态前扭纵梁的X光效果来看,气孔主要聚集在A、B、C区域,D区域几乎无气孔。T2工艺优化后,气孔得到明显的改善、如图13所示,满足零件质量要求。

3.3气泡烘烤试验

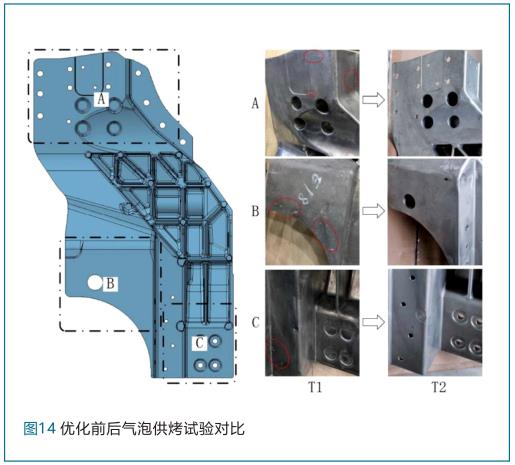

烘烤气泡试验是在530°C环境下进行,烘烤时间为45min。T2状态零件烘烤后零件状态如图14所示,可以看出,某些区域的气泡比较多和大,但是和T1状态相比已经有比较明显的改善。

烘烤试验显示:

1)零件的关键区域,气泡直径控制在2mm以下,以满足结构强度要求。

2)连接区域,气泡高度控制在1mm以下,以满足连接功能需求。

3)非关键区,气泡直径控制在5mm以下。

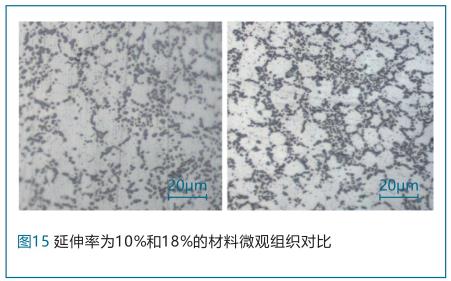

3.4金相检测

对T1状态和T2状态的前扭纵梁同一位置取样进行金相分析,在500倍电镜扫描结果如图15所示。T2状态零件较T1状态零件的晶粒较为细化,且T2状态的晶粒更加均匀,说明T1状态铸件成型时凝固速度偏慢。2种状态硅颗粒变形明显,是固溶处理后的组织。2种状态热处理组织均正常,无过烧现象。

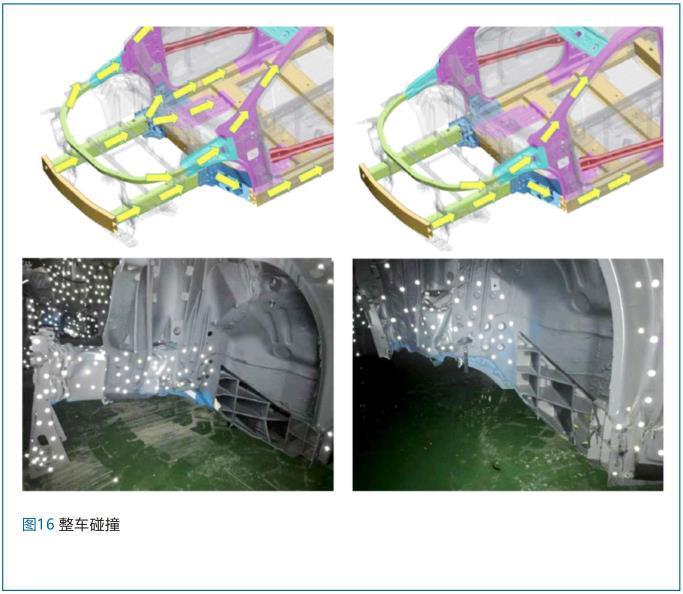

4、 整车碰撞和耐久验证

选择T2状态的前扭纵梁完成整车的连接装配后,进行FFB和ODB碰撞,如图16所示,前扭纵梁达到预期的设计目标,对碰撞力进行有效的传递而本体并未出现失效。在偏置碰撞中整车加速度波形良好,保证了乘员舱的稳定性并给予车内人员足够的安全生存空间和保护。

经过10万km的强化耐久和20万km的综合耐久,前扭纵梁零件本体并未出现裂纹和其他失效模式。

5、结论

通过对某纯电动车铝合金车身的前扭纵梁从无到有并优化和量产的过程介绍,可以一窥高真空压铸件的开发和应用的系统方法。并通过CAE仿真和物理试验验证,得出以下结论:

1)铸铝前扭纵梁和传统钢材料零件结构对比,能够明显减少零件数量和连接,减轻重量,并提升刚度模态。

2)三维S形结构设计有利于前碰力的传递顺畅。蜂巢式模块和CAE拓扑优化筋的分布有利于强化耐撞性。

3)晶粒的微观组织排布影响力学性能。

4)可以通过气泡烘烤试验和X光检测,验证铸铝件气孔的等级情况,判断对于性能的影响。

5)经过FFB和ODB整车碰撞试验,以及耐久试验,验证了前扭纵梁设计合理性和可靠性。

16.53万

16.53万

16.64万

16.64万

7145

7145

1.38万

1.38万

7414

7414

7184

7184

1.1万

1.1万

1.1万

1.1万

1.01万

1.01万

1.31万

1.31万

1.06万

1.06万

7678

7678

1.01万

1.01万

1.18万

1.18万

2301

2301

9445

9445

7208

7208

7179

7179

2890

2890

2171

2171