文/海望真空设备制造有限公司高级顾问 秦耘

对于一个有真空排气要求的产品,该选用什么样的真空排气原件呢?压铸商,尤其是首次应用真空压铸的,常常被这个问题困扰:既希望一次应用成功,又担心选择不当造成排气效果不理想。这涉及到真空系统的工艺技术性,产品排气要求的复杂性,设计、生产操作人员使用真空技术的熟练性,整体项目的综合经济性,以及供应商的技术支持的可依赖性。以下将就真空排气元件的一些特点做出分析,为这些用户的实际应用提供一些参考性指导。

真空排气元件的作用在于将压铸工艺真空排气过程终止,这正是真空排气的关键所在!真空排气元件分为两大类:真空排气阀和冷却式真空排气块。真空阀又分为纯机械式的和机械传导式的;冷却块又称为排气块、搓板,洗搡板,大量排气板等等不一,分为水冷式和自冷式。

一、真空阀

1.1 纯机械式真空阀

其工作原理是利用合金熔液的动能在最后充型点将机械阀关闭。按安装结构划分:矩形阀体与模具分型面一致;回转型阀体前后部分各嵌入定模与动模一半。按排气启动点划分:启动点位于真空机的常规阀;启动点前移至模具处的预抽阀。

1.1.1 常规矩形机械真空阀

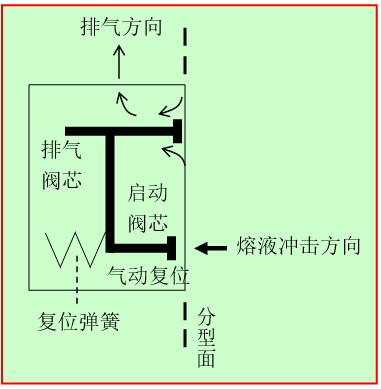

以下称机械阀,其安装与模具的分型面呈平行一致状态,这对阀面的调整和清理维护极为有利,提高了阀体使用的可重复性。排气截面积为环形,有效排气率较高。多为双阀芯,阀体复位为碟簧复位。

有的机械阀配有弹簧补偿块,理论上是用以补偿模具受热后变形带来的阀面间隙。根据实际客户使用情况,个人认为:补偿装置对大型模具补偿作用较明显;弹簧抗疲劳寿命为几万次,状况不够稳定,更换较频繁;由于补偿装置出于活动状态,其安装不可锁死,一方面可能越来越松,另一方面其下端面与模具的接合处产生的间隙,容易导致进料而造成补偿面与分型面出现偏差,则机械阀结合面的漏气和跑料在所难免,希望用户在选择和使用时要加以注意。(图1)

优点:

缺点:

1.1.2 常规回转型机械真空阀

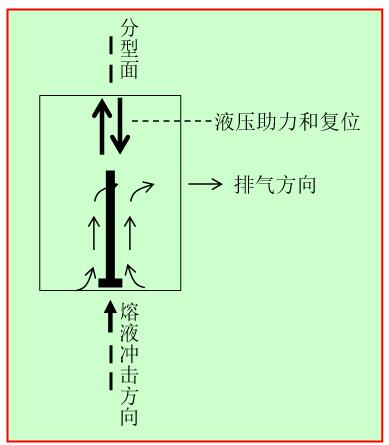

以下称回转阀,是指真空截止阀芯的中线与分型面一致,其整个凹型阀体形装在定模,而另一半凸型阀体装在动模,在关模时,凸型阀体嵌入到凹型阀体中,形成连接型腔和排气阀孔相对封闭的排气通道。排气截面积为环形,一般排气口径较大,有效排气率较高。结构为单阀芯,阀体复位通常为液压复位。

一般来讲,此类真空阀连同真空装置都是与压铸机一体化,或称为“一体化真空单元”,可以通过压铸机的液压动力来作为阀关闭的助动力。对于长期固定性产品,这样的真空单元和真空阀与一体化的压铸机固定一起,有它特定优越性,但同时机动性和匹配性较差。(图2)

优点:

缺点:

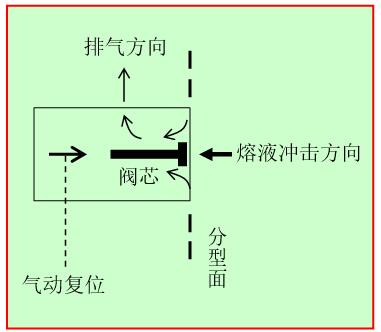

以下称预抽阀,其安装与模具的分型面呈也是平行一致状态。排气截面积为环形。阀体复位为气动复位。按结构分为双芯和单芯。单芯阀的结构简单,尺寸较小。

对于冷室压铸工艺来说,需要排除的气体空间为:排气胶管+型腔+压室未被合金熔液剩余空间。那么胶管内气体的去除就成为“无用”排气效率部分。对于常规真空排气来说,其压铸工艺真空排气启动点位于真空机上,胶管气体需要同时排除,在给定的压射时间内,无疑是会延长系统响应时间,而影响到最终排气效果的。

预抽阀的采用是在压射启动前将胶管内的气体首先排除,然后进入到压射周期时型腔排气的启动点已经移到模具的预抽阀处,可立即进行型腔排气,排气响应时间大大缩短,有效排气率大大提高。顺便说一句,对于冷室的压铸工艺来说,压室的剩余空间的气体排除也是“无用”排气效率部分,要解决此问题,实现所谓的“超高真空”排气,除了靠真空机和排气元件本身的优化,还要至少将压室进行必要的改造,如采用真空吸料,类似于热室压铸进料情况,基本上去除了压室剩余含气空间的“无用”排气效率。(图3)

优点:

缺点:

1.2 传导式机械真空阀

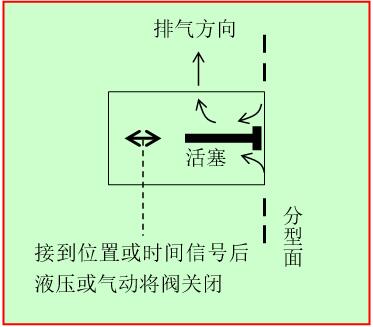

以下称传导阀,其工作原理是利用传感器或极限开关进行位置控制传导阀关闭;或者利用计时器进行时间控制传导阀关闭。道理都一样:就是在压射转入高速充型之前在接到位置或时间信号后,将真空阀关闭。该种阀一般结构简单,但多采用液压,气动或电动助力关阀。排气截面积为环形,通常传导阀的排气口径较大,高效率出现在低速阶段;高速时由于很难在以毫秒为计时单位的充型期将合金熔液控制在传导阀芯外,此时必须停止排气,即高速充型时不抽气。与压射过程对应,这是所谓的“半过程排气”。(参照图4)

优点:

缺点:

二、冷却式真空排气块

多用于排气要求不苛刻的场合,与之匹配的真空机至少为双通道。对于热室压铸,特别是单穴小件的压铸生产,尤其适用。其工作原理是利用合金熔液在型腔末端一段细小的间隙中流动并受冷逐渐凝固,从而将排气通道封闭,结束真空排气工艺过程。按冷却方式分为:水冷式和自冷式;按通常制作材料不同,又分为钢制冷却块和铍铜冷却块;按间隙分布分为:通长间隙式和渐小间隙式冷却块;按排气齿形波纹又分为:三角型,梯形和余弦波形等等。

2.1 水冷式真空排气块

以下称水冷块,一般为钢制。排气截面为扁长矩形,这就决定了其排气效率不高的特点。水冷块冷凝效率高,其结构在长度方向上一般较短。

优点:

缺点:

2.2 自冷式真空排气块

一般冷却块都是指这种,原理是靠自身传导热量来将排气块中的合金熔液冷却,以停止压铸工艺的真空排气。铍铜合金最适合作为冷却块的制作材料,但现实中以钢制材料应用最为普遍。排气截面为扁长矩形,排气效率同样不高。铍铜的导热好,其结构在长度方向上一般会比钢制的要短一些。但总的来说相等间隙和宽度下,自冷式结构上要比水冷式的要长50%~100%。

优点:

缺点:

2.3冷却式真空排气块的波纹间隙

波纹间隙是决定其排气能力的基本要素,越大要求冷却路径越长。过于小的间隙抗污染太差,一般小于0.3毫米的间隙实践中很少采用。

渐小型间隙为优化排气和凝固的组合,但要注意: 排气面积要按最小的瓶颈间隙算。该形式的加工难度会稍有增加,推荐渐小型结构的最大和最小间隙之比不超过2:1;通长型间隙最为直截了当,加工,修补和计算都简单。建议最大的间隙不超过1.2毫米,以1毫米以内为好。间隙越大,排气块的长度就越大。

2.4 波纹对冷却式真空排气块的影响

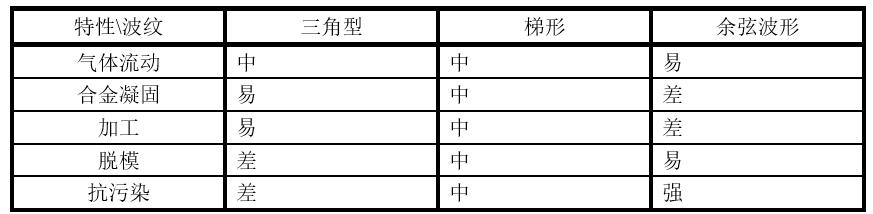

波纹设计的原则是既要利于气体排除,又要利于合金熔液凝固;既要易于加工,又要利于排气块内凝固后的合金脱模。以下对这三种典型波纹做一个基本比较(参照表1)

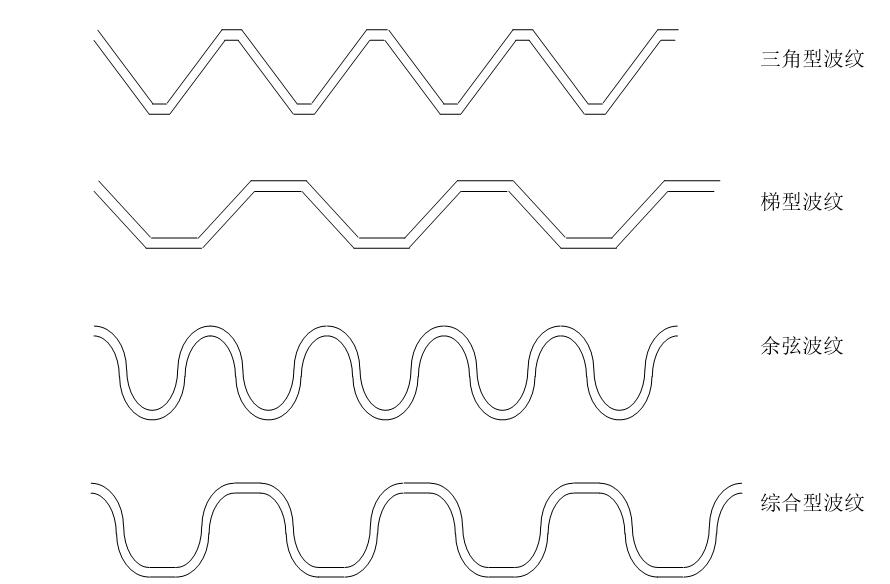

从以上相对比较不难看出,没有一种波纹形状是绝对完美的。实践中,三角型波纹成本最低,被广为采用,而综合型慢慢成为优化的波纹趋势。(参照图5)

2.5 冷却块推荐排气面积

以铝铸件为例见下表,压射周期长,几何形状简单的铸件可适当降低20%;相反的压射周期短,形状复杂的铸件,增加20%。(参照表2)

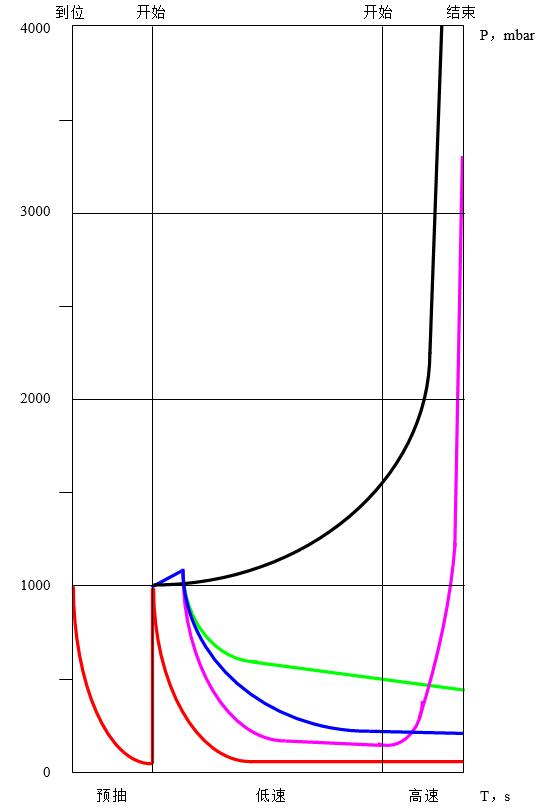

三、真空排气元件整体效率比较

机械阀和回转阀---蓝色;预抽阀---红色;传导阀---粉色;冷却块---绿色;无真空排气---黑色。(参照图6)

四、真空排气元件的应用选择

4.1 冷却块的选择

建议以钢制自冷式为首选:

实际应用中,由于冷却块价格低廉,一般根据产品的具体情况设计最适宜的排气元件,并不作为不同模具的互换件来使用,而是跟着固定模具走。冷却块的维护是跟着模具的周期一样。另外,同样的模具冷却块可以不同:这是由于每个设计者和模具商的设计制造理念不同,很难也没必要要求每个冷却块相同可互换,但基本原则是一样的。

4.2 真空阀的选择

以可重复率和机动性出发,建议首选矩形结构的纯机械真空阀:

机械阀由于制造较为复杂以及成本高的原因,一般普遍被制成系列化规格以方便用户选用。同一种品牌的同种规格可以互换。

至于传导式真空阀,由于其最终效果受二次烟气的影响甚多,建议慎用,尤其是已采用真空吸料工艺的情况下,传导式真空阀几乎无用武之地。真空排气元件具体的选择和使用,就具体产品,可与真空系统供应商协商咨询。

15.97万

15.97万

16.07万

16.07万

6811

6811

1.35万

1.35万

6978

6978

6886

6886

1.07万

1.07万

1.06万

1.06万

9725

9725

1.27万

1.27万

1.01万

1.01万

7338

7338

9724

9724

1.15万

1.15万

1874

1874

9166

9166

6807

6807

6774

6774

2490

2490

1762

1762