前 言

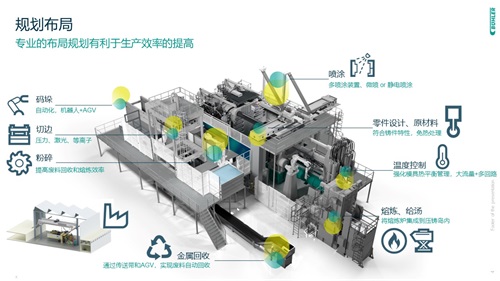

大型一体化压铸对前期设备的采购、厂房的建设、产线的布局和自动化程度都提出来更高的要求。

生产的本质是降本和增效,卓越的设备和完善的布局方案是实现OEE(设备综合使用效率)最大化的利器。

今年,我们在大而不凡的基础上,进一步推出 Carat 920 压铸岛方案,针对大型一体化特性制定专用的完整解决方案。

厂 房 规 划

压铸设备与其他工序设备分开放置,厂房独立建造,流动路线考虑设计缓冲区

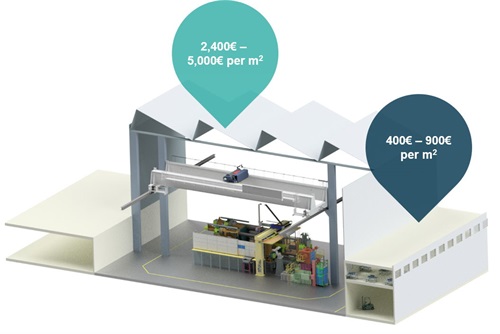

重型设备需要更高的厂房和更大负载的地基,也因此带来更高昂的建筑成本。

我们建议将压铸设备(压铸机及周边设备)与其他工序(去毛刺、矫正、加工、清洁、装配等)设备分开放置,建设各自的独立车间。两者的建筑成本相差近6倍。

另外,铸件的流动路线并非越短越好,要考虑时效处理,设计缓冲区域,使铸件尺寸在后处理前更加稳定,减少后期的变形量。

压 铸 机

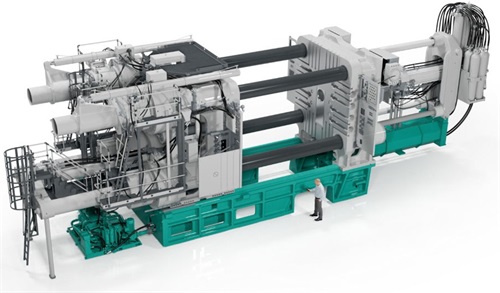

布勒 Carat 两模板系列,为结构件生产量身定制

大型压铸机首先要考虑锁模力的均匀分布,否则会对产品质量和设备寿命产生严重影响。其次,上百公斤的给汤量对设备的动态压射力和全闭环实时控制提出了更高的要求。

零件设计、原材料

零件设计要符合铸件特性,选用免热处理合金

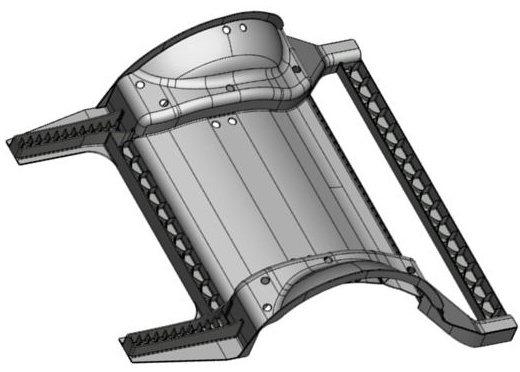

大型一体化压铸的零件大都是替代了以往冲压的钣金零件,因此在设计时要充分考虑铸造特性,不能有热节、不能壁厚差异过大,还要考虑变形等问题。

材料方面要符合铸件的力学性能,更重要的是,要选择免热处理合金,如AlSi7MnMg,否则将为后续的矫形带来极大的麻烦。

熔炼、给汤

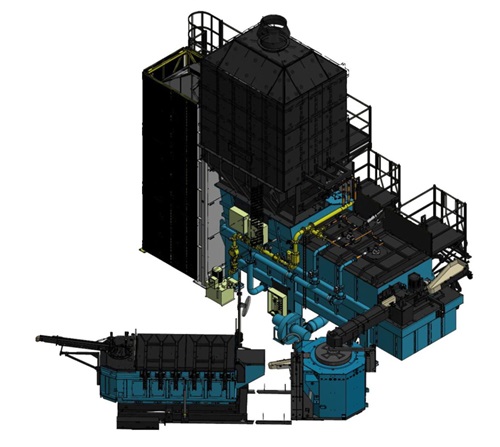

将熔炼炉集成到压铸岛内

大型铸件的给汤量一般都接近甚至超过100kg,Carat 920 的压射重量高达200kg以上,传统的集中熔炼再转运的方式将导致保温炉的频繁补料,影响材料性能,增加运营成本。

考虑到大型一体化压铸大多采用专用材料,我们建议直接将熔炼炉集成到压铸岛内,减少补汤次数,降低材料污染风险。

给汤方式可根据您的实际需求选择定量炉或给汤机

喷 涂

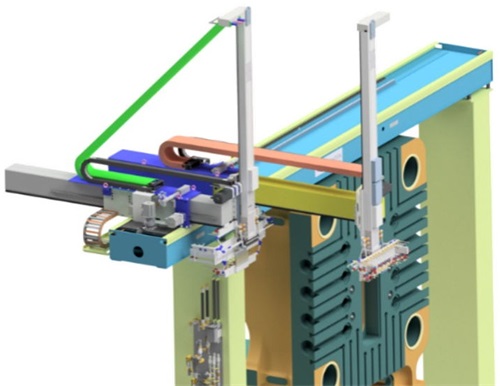

配备多喷涂装置,采用微喷或静电喷涂技术

喷涂是循环时间的消耗大户,传统的喷涂方式严重影响大型零部件的生产效率。采用动定模各一组或单侧双喷涂的设计,尽量减少安装和维护区域,避免更多的机械干涉。技术方案上可选择微量喷涂或静电喷涂技术,最大程度的节省循环时间,提高生产效率,但这也对模具热平衡的控制提出了更高的要求。

温度控制

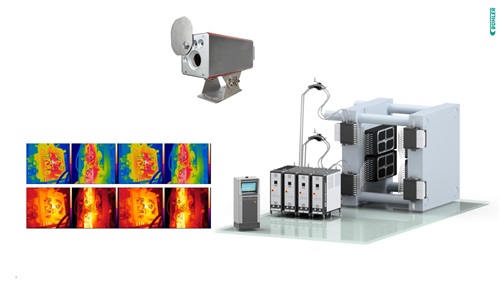

热成像仪,大流量、多回路模温控制

温度对铸件生产的良品率至关重要。微喷和静电喷涂几乎没有模具冷却作用,模具自身的热平衡设计更加复杂,温控管路则多达上百条,除了配备热成像仪,对流量和温度进行监控外,建议使用大流量模温机,多回路流量控制,降低能耗。

欢迎咨询布勒,了解更详细、完整、适合您的方案。

切 边

液压、激光、等离子,按需选择

常用高速锯、压力切边、激光切边和等离子切边。高速锯在薄壁件上容易因为受力造成产品变形。液压切边的速度相对快一点,但要留有一定的余量来控制变形,且投资大,更适合大批量生产。激光切边在欧洲的小批量生产中比较常见,优点是除弯角处外切口比较整齐。中国目前用的更多的是等离子切边,切边性能与激光类似,甚至稍好,设备总价较低,耗材较贵。

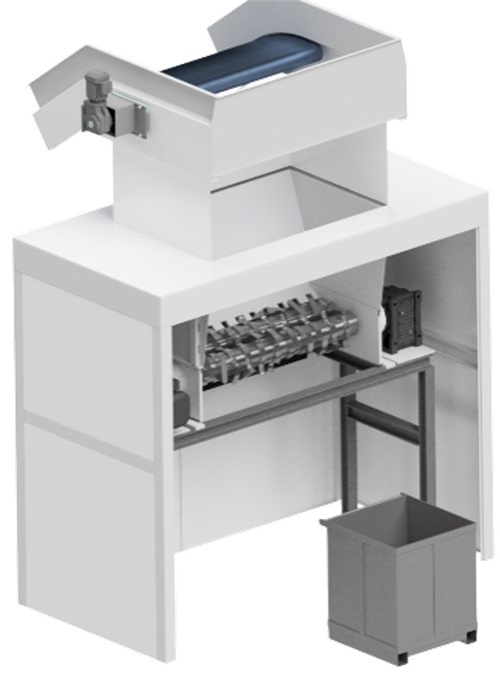

粉碎、 金属回收

配备粉碎机,通过传送带和AGV,实现废料自动...

大型一体化铸件尺寸过大,如果不经过粉碎,运输困难,且难以回收到熔炼炉内。将粉碎机集成到压铸岛内,对废料和边角料统一粉碎后,传递及熔炼效率将获得大幅提升,配合传送带和AGV无人车,可实现废料的自动回收。

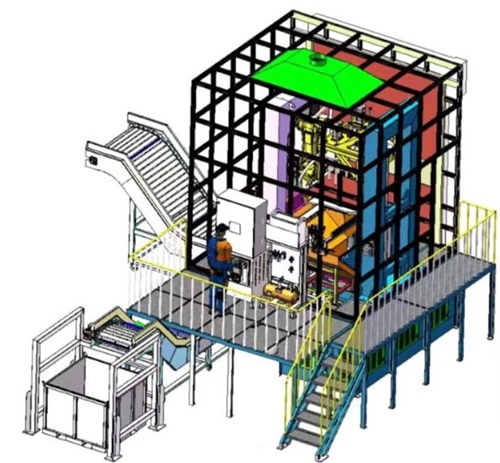

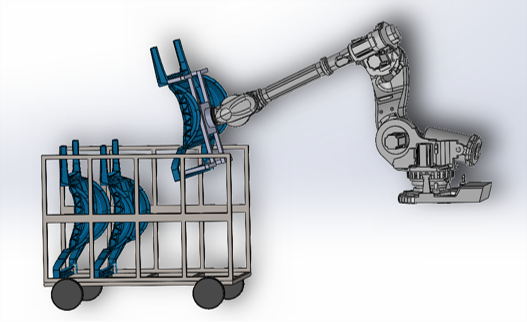

码 垛

机器人+工装+AGV,实现自动化码垛和运输

大型一体化压铸零件尺寸和重量过大,靠人力和拖车搬运浪费劳动力和空间,不适合批量生产对效率的要求。

人力部分可以用机器人和AGV无人车来解决,空间部分则应考虑定制货架工装。纵向排列可以在保障堆放数量的前提下,避免了横向堆放造成的重力变形,实现效率最大化。

欢迎咨询布勒,了解更详细、完整、适合您的方案。

16.13万

16.13万

16.23万

16.23万

6923

6923

1.36万

1.36万

7117

7117

6982

6982

1.08万

1.08万

1.07万

1.07万

9832

9832

1.28万

1.28万

1.03万

1.03万

7454

7454

9838

9838

1.16万

1.16万

2003

2003

9253

9253

6921

6921

6901

6901

2615

2615

1887

1887