近日,奥德与某国际知名压铸机厂商合作的压铸岛配套的3.0版本节能集中式一体化压铸温控系统启程交付欧洲,为欧洲汽车制造商提供高精度、高效率、技术成熟的一体化压铸温控解决方案,助力企业转型升级。

一体化压铸车身结构件具备大尺寸、薄壁、结构复杂等特点,对强度、延伸率等要求较高,需用免热处理材料、大型压铸机及模具、高真空压铸工艺等,尽管部分厂家已研发和设计出相关的材料和产品,量产时依旧面临着良品率和生产效率方面的巨大挑战。

其中,模具温度控制是非常重要的环节之一。大型一体化压铸汽车结构件的制作流程长且薄壁,要求模具温度在长流程过程中,能够根据不同的流态精准控制不同模区的温度,因此对模温控制的幅宽有着已知和未知的需求。

一直以来奥德与国内多家知名压铸厂保持紧密联系,从而学习了解压铸过程中的模温控制实际需求,从6000T、6100T、6800T、7000T、7200T、9000T、12000T、16000T等大型一体化压铸岛温控项目,到紧锣密鼓研发储备20000T或更大机型温控岛技术。

奥德不断研究、改进压铸温控系统,针对包括整厂集中供热、预热回收转化、集中恒温供冷,闭环模温控制等进行应用创新测试,确保生产过程中温度控制稳定。

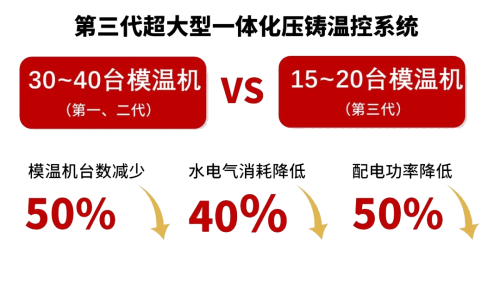

奥德目前的第三代大型一体化压铸温控系统在节能、温控范围、温控操作集成及降低对公用工程的要求等方面都有较大提升。其中最为突出的是降低单个压铸岛温控系统的装机功率,助力大型结构件一体化压铸的发展。

● 相较于以往超大型一体化压铸温控系统需要配备30~40台模温机,第三代集中式压铸控温系统只需15~20台,大大降低了水电气消耗,其中配电功率降低约50%,水、电、气的消耗量降低了40%以上。

● 同时显著降低了温控设备投资成本及设备占地空间,大大助力企业降本增效诉求达成。

大型一体化压铸过程中的温度控制是关键环节,作为行业领先的温控解决方案提供商,奥德先后与多家汽车制造厂、一级压铸零部件供应商、压铸机厂商建立了密切的合作,在设备选型、智能控制、宽幅高精度、节能降本等方面都提供了对应的有效解决方案。

奥德一体化压铸温控系统

定制化全套解决方案,满足不同场景需求

为满足不同客户对于温控工艺、设备操作、工艺拓展的需求,奥德在产品的种类上进⾏了细化和优化,推出了一系列高温、中温、低温温控设备,320℃油温机、200℃/180℃/160℃高温水温机、压铸专用多通道高温水温机、模具冷却站、冷热恒温站、高压点冷机、高压模冷机、模温集成控制系统以及红外检测系统等相关产品,覆盖了⼀体化压铸模温控制所需的所有设备。

同时针对一体化压铸不同的温控需求,奥德提供非标定制化的模温控制设备,相比较以往的只提供标准设备来说,能够更好的服务于一体化压铸不同的温控需求。

奥德一体化压铸温控系统

更大宽幅可调温度,更多操作空间

奥德压铸温控系统可实现20℃~320℃的大宽幅可调温区,给模具温度平衡提供稳定、可控的温源输出。

与此同时,奥德压铸温控系统还可以延伸至对压室、冲头、分流锥、浇口套等进行温度控制,留给了压铸工艺师足够的操作空间。

奥德一体化压铸温控系统

智能集中控制,更便捷高效

与同行相比,奥德是首家可以集成压铸水温机、压铸油温机、冷却控制(模冷、点冷)、模温控制系统的厂家。

奥德压铸温控系统将所有的模温控制设备与模具的流道布置进行一对一的对应,实行模温机集中控制。根据不同模具和产品设定参数储存工艺包,通过收集单台的温度、流量、压力等设定监控以及数据,实现数字化管理,有效提高客户在生产过程中的效率。同时根据不同铸件配置要求,增减油、水、点等温控设备,快速优化各模温区的温/流/压数据的调整,更好地促进产品成型。

奥德自2019年推出大型一体化压铸温控系统至今,先后为主机厂和压铸厂提供6000吨-16000吨的智能温控岛近50套,其中包括主机厂吉利,长安,一汽,小鹏,鸿图,文灿,拓普,多利等,具备丰富理论技术储备和实战落地经验,本次提供的7000吨大型一体化压铸温控系统交付欧洲,也代表客户对奥德产品和服务的认可,更代表奥德全球化战略布局的新起点。

未来,奥德公司将始终坚持“创新、品质、诚信、服务、专注”的企业理念,秉承国际高水准设计和高品质要求的服务宗旨,不断更新解决方案,帮助企业解决生产过程中模具温度热平衡控制,减少产品缺陷,提高冷却效率,缩短生产节拍,助力压铸行业更好的发展。

13.81万

13.81万

13.88万

13.88万

5828

5828

1.24万

1.24万

5843

5843

5952

5952

9770

9770

9658

9658

8791

8791

1.1万

1.1万

9209

9209

6395

6395

8683

8683

8516

8516

295

295

6985

6985

5702

5702

5359

5359

882

882

208

208