摘要:本文针对铸造三车间铍青铜压射冲头在压期长、劳动强度大、修复时间久等问题,采取改杆的改进,使改进后的压射冲头的高温强度、硬压射冲头提高了10倍左右。

关键词:压铸机,铍青铜压射冲头,H13耐磨钢

原来铸造三车间缸体压铸使用的压射冲头材质为铍青铜,硬度为20-28HRC,这种材料虽然有一定的耐磨性,但是在实际生产过程中,由于连续不断的高温的作用,致使其耐磨性、抗疲劳性以及强度下降,损坏加快,更换频率加大。虽然国内90%的压铸件厂在订购压射冲头时,要求制造厂家在熔炼时加入一些特殊的元素,以提高压射冲头的强度、耐磨性,但效果不理想。该冲头在铸造三车间缸体压射过程中阻力大,易出现冲头卡死现象,基本上每天一个冲头,情况严重时每班一个。对换下后的铍青铜冲头反复进行焊补再利用后(最多3次),内部组织出现裂纹,且封水端面裂穿,冷却水与铝合金溶液直接发生接触,导致产品报废,影响正常生产进度,严重时发生炸裂。

1铍青铜冲头使用情况

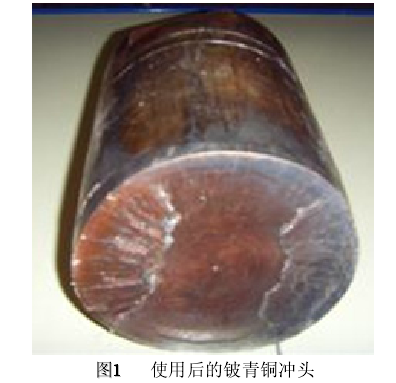

1)制造成本高:由于铍青铜冲头(见图一)为瑞士原装进口备件,价格估计1.5万元/个,非常昂贵。

2)采购周期长:公司对进口备件的采购周期定在半年左右,采购时间长,应对突发情况的能力弱。

3)劳动强度大:换下铍青铜冲头采用氩弧焊焊接技术,对磨损表面进行完全堆焊处理,一个冲头要完全堆焊完成,需要连续焊补10小时,加之氩弧焊属于有毒有害工种,员工不适合每天大于8小时的焊补。

4)修复时间久:焊补后的铍青铜冲头经过3小时风冷后从鱼嘴运往四工厂设保处刃磨站进行车床加工,需用时2小时,加工完成拉回鱼嘴1小时。整个冲头修复运送总共要花费约6小时。

2铍青铜冲头失效原因分析

在所有失效冲头中随意抽取10件作为观察对象,对失效的铍青铜冲头头进行观察和分析,发现每件冲头都有很深的拉伤痕迹,深达0.5-1mm,这种拉痕的出现可能有以下几个方面的因素:

(1)由于材质硬度低,耐磨性差,不抗磨。

(2)铍青铜冲头与压室有效接触面积过大。

⑶铍青铜冲头与压射杆为一体结构,对压射阻力没有缓冲作用。

3改进实施方案

根据压射冲头的失效原因,考虑原厂公司的铍青铜冲头与压室有效接触面积为180mm2,比原铸二车间使用的铍青铜冲头长50mm,增加了冲头在压室中运动的摩擦面,产生阻力作用力大,现考虑设计一种成本低、寿命高的专用钢冲头,减少有效接触面积,降低压射时产生的阻力。同时由于设备压射总行程不变,在把冲头缩短50mm(即冲头长度改为130mm)情况下,由于压射杆长度不变,只有通过在专用冲头和压射杆之间增加一个有效连接长度为50mm的连接搭子来达到目的。具体实施方案如下:

3.1更换材质

选择H13耐磨钢制作与压室接触有效面积长130mm的钢冲头(见图二)。

压射冲头Cr对钢具有很大的强化作用,可提高强度、硬度和耐磨性,同时可提高钢的耐热性从而使其热稳定性提高。Mo可提高钢的强度和硬度,提高钢的耐热性和高温强度。Si可提高钢的强度和硬度,提高钢的耐热性。V可细化晶粒提高韧性,在较高含量时,可形成VC碳化物,提高钢的热强性。H13的热稳定性、膨胀系数都接近于球铁,其耐磨性又远高于球铁。材质确定后,对H13冲头进行室温硬度和耐磨性的试验,结果为:用H13制造的压射冲头的最佳室温硬度在一定的范围,超出这个范围压射冲头的使用寿命将会急速降低。

3.2选择合理的制造加工工艺

压射冲头既要求有高的热强性又要求有高的冷热疲劳抗力,而目前所使用的钢,不可能既具有高的热强性,又具有高的冷热疲劳抗力,但是可以通过合理的热处理工艺,使其达到使用要求。根据压射冲头的工作条件和要求,通过对不同热处理工艺的筛选,寻找出了一种较好的压射冲头制作工艺。压射冲头制作的工艺流程为:锻造一消除应力回火一粗加工一淬火一精加工。

3.3改进压射杆

#p#分页标题#e#

#p#分页标题#e#

将目前现有的压射杆内外进行加工,切掉原有的外丝后钻孔加工内丝(改进后的压射杆见图三)。

3.4制作连接搭子

制作钢冲头与压射杆之间有效连接长度为50mm的连接搭子(见图四),保证压射总行程

不变,通过冲头与连接搭子、连接搭子与压射杆之间的间隙起到缓冲压射阻力的作用。

4结论及实施效果

经过材质和工艺的改进后,压射冲头的寿命比原来使用的铍青铜压射冲头的使用寿命提高了10倍以上,降低了工人的劳动强度,生产成本大幅度下降,预计2010年可为工厂节创经济价值如下:

1)改进前情况:1个新原厂铍青铜冲头用到报废,总共可以重复焊补3次计算,每次焊补花费材料4kg,焊丝材料价格60元/kg,加工工时16h,工时费50元/小时,每月焊补30次即7.5个冲头,2个压铸单元=60次即15个/月。

2)改进后情况:专用钢冲头为一次性使用,1个压铸单元更换3个/月,2个压铸单元=6个/月,连接搭子0.5个/月,压射杆改制=0.5根/月。

3)成本价值一(1.5万元/个×15个/月+30次×4kg×60元/kg+16h×60次×50元/h)×12月/年-0.23万元/个×6个/月×12月/年+(600元/个+0.1万元/根)×0.5个(根)/月×12月/年≈257.98万元

4)成本价值二:因更换冲头所花费的人员工时1.5h/次,每月60次,因卡死冲头导致产品报废的共计100件,每件废品价格120元。(1.5h/次×12元/h×60次+100件×120元/件)×12月/年≈15.696万元

5)能源价值:按照每月更换冲头耗时90h,每小时耗电100度,消耗天然气10m3,电价0.7元/度,天然气价格1.5元/m3计算,则更换冲头设备消耗的能源费用约为:电:90h×100度/h×0.7元/度×12月/年≈7.56万元

天然气:90h×10m3×1.5元/m3×12月/年≈1.62万元

6)合计可以节创经济价值

257.98万元+15.696万元+7.56万元+1.62万元≈282.86万元

17.51万

17.51万

17.61万

17.61万

7521

7521

1.43万

1.43万

8099

8099

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2990

2990

9799

9799

7869

7869

7862

7862

3550

3550

2782

2782