体重上涨是每一个妙龄少女都不愿面对的问题,类似问题同样也在为难着众多车企。女孩儿们通过打针、吃药、饥饿疗法的帮助与体重做着不屈不挠的战斗,车企也在花费巨资为自家产品减重不遗余力,而最近本田发布新的钢铝结合技术可谓找到了控制成本与减重效果的平衡点。

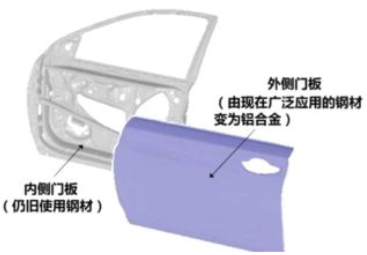

减轻车身重量可以提高燃油经济性,间接提高操控性、动力性,所以厂商都在减轻车身重量上不遗余力的努力着。目前,部分厂商的解决办法是用铝材代替钢材,减重效果虽然明显,但成本上升同样明显。仅车门一项据本田推算,与钢制车门相比,改成全铝制车门后每辆车能减轻22.5kg,但成本却达到290%,接近原来的3倍。如果只将外板改为铝制,则可减轻11kg,成本只有110%。也就是说,重量减轻的幅度虽然是全铝车门的一半,但成本上升幅度只有全铝车门的1/19。

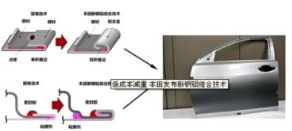

当然,其他车企的开发人员也想到了这个钢铝拼接的减重方法,但摆在眼前的是钢铝结合会产生电蚀和钢铝结合加工过程产生曲翘这两大问题。

当钢铝这两样不同材料实施结合时,会发生使两种金属中的惰性金属腐蚀速度比平时金属腐蚀速度加快的电蚀效应,为了消除这种效应,本田新的钢铝结合技术在选择原材料时就开始注意。新的钢铝结合技术使用新日铁住金株式会社生产的表面含11%铝、3%镁、0.2%硅、85.8%锌的镀膜“SuperDyma”钢板,铝材使用6000系列铝合金,通过这层为-1.0V,比铝腐蚀电位更低的镀膜避免电蚀效应。

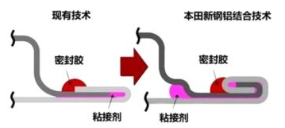

在应对钢铝结合加工过程产生曲翘这个问题时,本田的解决办法是使用双折叠边法。现在制造车门采用的是单折叠边法,如果使用钢铝结合材质制造车门还采用单折边法的话会产生一系列的问题,比如在重叠铝板与钢板用机器人涂抹粘接剂后,粘接剂夹在板与板之间。由于无法抵抗外板伸长的力,粘接剂的膜会随着剪切应力变形。涂装工序前的清洁和涂装完成后的烘干过程中,铝材也会因为温度上升产生曲翘。从涂装室出来冷却后,粘接剂就会硬化,也会使整个车门发生曲翘。

为了解决上面制造时的难题,本田这项新的钢铝结合技术使用双折叠边,通过材料间的相互挤压来抵抗外板伸长方向的力。通过在热变形较大的四个部位采用这种构造,防止了加热时的变形。除了这四个部位以外,其他地方的折边仍旧只折叠一次,同时增加粘接剂中橡胶的比例,因此硬化时也只有一定程度的变形,这样便可抑制曲翘。

据悉,即将在美国上市的新款讴歌RLX将率先成为使用新钢铝结合技术的量产车型,在不久的将来,这项技术还将被应用到本田其他车型上。

本田这项新的钢铝结合技术目前还只能应用到车门制造上,距离全车应用尚有一定距离,同时,采用全新钢铝结合技术制造的车型碰撞安全性的表现及后期维护成本问题,也有待检测,我们将对这项技术继续保持关注。

16.31万

16.31万

16.42万

16.42万

7010

7010

1.37万

1.37万

7257

7257

7055

7055

1.09万

1.09万

1.08万

1.08万

9940

9940

1.29万

1.29万

1.04万

1.04万

7541

7541

9936

9936

1.17万

1.17万

2123

2123

9326

9326

7046

7046

7032

7032

2734

2734

2015

2015