我国镁合金的生产和应用仍然处在低端的水平,只有提高我国镁合金产品的技术附加值,才能使我给从“镁资源大国”转变为“镁生产强国”。

我国已用等温锻造工艺成功地成形了飞机上的形状复杂的镁合金机匣,这是目前我国最大的镁合金模锻件,投影面积达0.4㎡。哈尔滨工业大学吕炎等在20世纪90年代中期研究了MB15镁合金机匣等温锻造工艺。

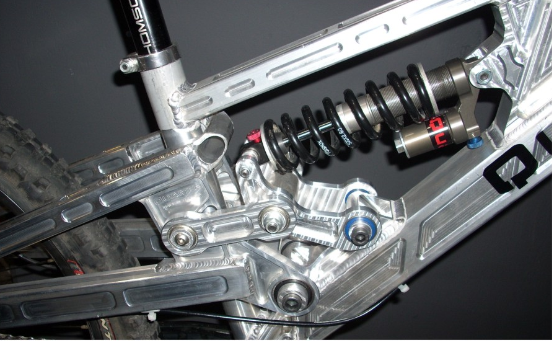

张青来等采用分流挤压方法进行了AZ31B镁合金挤压试验,生产出AZ31B薄壁镁合金管材,所制得的管材表面基本不出现烧损、横裂纹等缺陷。该镁合金管材可用于制造自行车三角架。

王德林等针对AZ31镁合金轿车轮毂等温挤压成形,应用有限元法数值模拟技术,分析了轿车轮毂预成形、底部成形和翻边成形三道工序的挤压成形过程以及模具结构和工艺参数对挤压过程的影响规律。

姜巨福等人将等经道角挤压法(ECAP)应用到SIMA(应力诱发熔化激活法),研究了AZ91D合金半固态成形。

管仁国等人采用了ANSYS有限元软件对AZ31连续流变挤压成形过程中的温度场与流场分布进行数值模拟,并通过分析改进了工艺参数和模具的结构,制备出了高质量的半固态合金浆料,同时也提高了合金的成形稳定性和成形制品的组织性能。

李元东等研究了不同铸造工艺对AZ91D镁合金半固态铸造制备的影响。崔晓鹏等研究了半固态触变注射成型镁合金的组织性能特点。

目前镁合金超塑性挤压和超塑性气胀成形方面有少量报道。陈拂晓研究MB26镁合金二次挤压棒材的超塑性变形行为,同时进行了某穿甲弹弹托的超塑性挤压试验。于彦东等研究了轧制态MB15镁合金板材的超塑性气胀成形,板材最终厚度为1mm。

开发新型的低成本超塑性成形技术是实现其在工业上应用的关键。同时,新技术的开发利用必将极大地扩宽镁合金的应用领域。目前,我国镁合金塑性加工成形技术基础薄弱,没有形成产品市场,所生产的镁板质量也不稳定,没有形成批量。所以研究镁合金薄板塑性成形技术是当务之急。

我国已具备工业化生产变形镁合金的能力,中铝洛阳铜业有限公司2005年开发了具有自主知识产权的变形镁合金连续铸造短流程、低成本近终成形技术,成功铸轧出6mn*600mn的AZ31B变形镁合金带坯,并能够生产多种变形镁合金板带材,变形镁合金产品已进入欧美高端市场。我国成为继德国和澳大利亚之后第三个掌握该技术的国家。重庆大学国家镁合金材料工程技术研究中心已经成为世界上最重要的镁合金研发中心之一。开发出国内最大尺寸的镁合金挤压型材和最宽的镁合金板材,并且性能优越。

14.84万

14.84万

14.92万

14.92万

5903

5903

1.26万

1.26万

5913

5913

6033

6033

9855

9855

9732

9732

8871

8871

1.18万

1.18万

9275

9275

6468

6468

8820

8820

1.05万

1.05万

845

845

8320

8320

5863

5863

5822

5822

1534

1534

819

819