文:刘姝迪

上海三菱电机•上菱空调机电器有限公司

摘 要 在压铸生产或新模具试模时,经常会出现铸件粘到定模的现象。本文详细的分析了铸件粘模的原因,针对不同的原因,探讨了防止粘模的具体措施,以便较好的消除铸件粘留定模的现象。

关键词 压铸粘模原因 压铸模具 压铸工艺 氮化 铸造压力 模具温度

1 铸件粘留定模的原因

在新制作的模具试模,或压铸生产开始热模,常常会出现压铸件粘留定模的现象。出现铸件粘留定模,主要原因不是压铸工艺,应该是铸件结构设计、模具设计或制造的问题。压铸工艺调试只能是努力补救,补救的效果不会很稳定,仍会出现铸件粘留定模的现象。

如果出现铸件留定模,是因为定模的包紧力大于动模的包紧力,要检查定模的包紧力过大的原因。可以检查铸件定模一侧的外观,查看顺着脱模方向,铸件表面那里留有拉模的痕迹。粘模拉伤或擦伤严重时产生较大的脱模阻力,会使铸件局部或整个铸件在型腔里脱不出来,产生粘模,在严重的情况下铸件会有撕裂破损的痕迹。粘模现象以铝合金最为常见,铸件粘留定模的具体原因如下:

① 铸件整体或局部对定模的包紧力大于对动模的包紧力。

② 模具设计和制造不正确,定模型腔或型芯成形表面脱模斜度过小或有反斜度,使铸件的脱模阻力很大。对与要求铸件无脱模斜度的部位,最好是给铸件留有加工余量,制作出脱模斜度,让后序再精加工出铸件无脱模斜度的部位。

③ 型芯或型壁上的压伤变形、在型腔侧面凸出会影响铸件脱模,成形表面有碰伤、或模具龟裂的伤痕,也会影响铸件脱模。

④ 模具的定模成型表面过于粗糙,或有加工制造的痕迹,不够光滑,或加工、抛光痕迹的纹络与脱模方向不一致,或在脱模方向的平整度较差,这样的不良表面都会因阻碍铸件脱模,造成铸件表面有擦亮或擦伤的痕迹。这时的擦伤痕迹在脱模方向呈直线形的沟槽,浅的不到0.1mm,深的约有0.3mm左右。

⑤ 脱模时,铸件各部位如果对动、定模上的包紧力受力不均匀,铸件在脱出会有偏、歪、斜,对定模包紧力大的部分就有可能粘留到定模上。

⑥ 模具材料使用不当或热处理工艺不正确,模具硬度不足,脱模时的模具表面,会被压铸合金挤压变形,或使模具型芯弯曲变形,就增大了铸件对模具的包紧力。

⑦ 压铸合金液喷射或流动冲击型壁或型芯后,使型壁或型芯温度升高,在高温时合金液与型壁的模具钢发生熔融焊合而产生相互粘附。合金液温度越高、喷射速度越大、模具温度越高、模具硬度越低,铝合金液与模具钢的亲和力增加,越容易发生熔融、焊合粘附。模具粘附了压铸合金的部位在铸件脱模时,型腔表面与铸件表面挤拉撕扯,会把铸件表皮层撕破,铸件表面就出现了粘模拉伤。

⑧ 压铸的合金液在内浇口的填充速度越大,金属流冲击定模型壁过剧,或金属液直接冲击型芯或型壁,冲击力转化为热能,较多的升高了被冲击部位的模具温度,增加了铝合金液与模具钢的亲和力。所以,在模具内浇口处,承受合金液高速冲击的部位最容易出现粘模。

⑨ 浇注温度或定模模具温度过低,或动模模具温度过高,会使铸件收缩时对定模的包紧力大于对动模的包紧力。

⑩ 模具脱模剂浓度太小,脱模剂的脱模性不好,对定模喷涂脱模剂不到位,脱模剂的用量不足,这些都会影响铸件的脱模性。热模时如果对定模喷涂过多的涂料,定模的温度就难以快速升高,铸件冷却收缩后,对定模一侧包紧力增加的幅度会大于动模。

⑪ #p#分页标题#e#铝合金含铁量越少(如<0.6%﹚ ,铝合金液与模具钢的亲和力越大,越容易出现粘模。

⑫ 在压铸最初,开始低速压射热模时,会因模具温度过低,压铸的合金液流动性下降的很快,致使充填在型腔里的金属液成型很不完整,铸件各个部位之间连接很不牢靠,在铸件脱模时,包紧力较大的部位,就会与其它部位断裂开来,粘留在模具里。特别是定模一侧没有顶杆顶出铸件,所以更容易粘留在定模里。

2、压铸模具方面防止铸件粘留定模的对策措施

如果容易出现铸件粘留定模的现象,初开始压铸时,先对模具进行很好的预热,在开始低速压射之前,先给模具型腔涂抹防粘模膏或机油,并用压缩空气吹均匀,每压铸一模涂抹一次,试压铸十几模,如还粘定模,说明模具有问题。

重新计算动、定模的包紧力,对于定模的包紧力大于动模包紧力的铸件,或对定模与动模的包紧力相差不多的铸件,即对于既有可能粘留定模,又有可能粘留动模的铸件。在设计铸件或模具时,就要改变铸件或模具的结构、脱模斜度、表面粗糙度的设计,设法使铸件对动模的包紧力大于对定模的包紧力。

对于已经设计完成的铸件,确实是铸件对定模的包紧力大于对动模的包紧力,就要允许铸件在定模一侧设置顶杆顶出铸件,允许定模一侧的铸件表面留有顶痕迹,或要让顶杆痕迹易于去除。这样在设计模具时,就要在定模一侧设计铸件的顶出机构。

对于定模一侧包紧力比较大的铸件,新设计模具时,把铸件尽量多的设置在动模型腔,这就要把分型面尽量选在偏向定模的一侧。

为了减小定模的包紧力,需与铸件设计者重新确定定模的脱模斜度,应尽量加大定模的脱模斜度;特别注意修正或加大铸件容易被拉伤部位模具的脱模斜度。同时,适当减小动模的脱模斜度;特别注意修正或减小,铸件设计有顶杆部位附近模具的脱模斜度。还要尽量把型芯设置在动模上,或加长动模一侧的型芯长度。

消除定模在制造和抛光时产生的倒扣影响脱模的现象;试模后或压铸过程中,要修正定模型腔压伤、碰伤出现的变形;消除合金在定表面的粘附痕迹;更好的抛光定模型腔的侧壁表面。但定模抛成镜面后既不利于涂料粘附,在开模时,铸件和模具之间还会产生严密的真空间隙,增大脱模阻力,所以定模深腔的底部可以不抛光成镜面。

适当改变内浇口的位置、大小和充填流向,消除或减轻因为内浇口对定模冲击出现的冲蚀、粘模缺陷。

为了增加铸件对动模的包紧力,对动模需要精加工部位、不影响外观质量部位的侧表面,加大模具表面的粗糙度(这样增加铸件对动模包紧力的效果比较明显)。

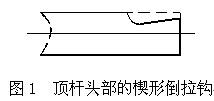

为了把铸件拉到动模一侧,可以把顶杆的头部修出楔形倒拉钩(长5~8mm,铸件部位厚1~2mm,见图1),让压铸出的倒拉钩把铸件拉到动模一侧,之后再把铸件上的倒拉钩清除掉。

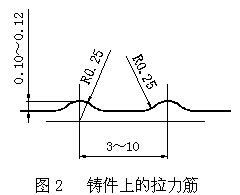

为了更大的增加动模的包紧力,可以适当的使用拉力筋:① 在不影响铸件外观的情况下,可以在动模的侧表面或型芯表面开出几条沟槽(在铸件上是拉力筋,见图2)。但要注意,要把钩槽开设在顶杆

的附近,以防顶出受力不均匀。② 在开模时,如果希望利用横浇道通过内浇口把铸件拉到动模一侧,可以在动模一侧横浇道的侧面修出拉力筋来,增加横浇道对动模的包紧力。③ 还可以在内浇口附近

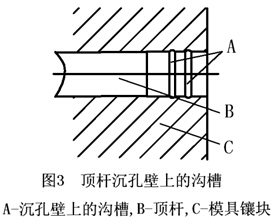

的浇道上设置顶杆(见图3),把顶杆改短到低下模具表面5~8mm,在顶杆低下模具孔口3mm位置的侧面,修出宽2~3mm,深0.3~0.5mm的环形槽,压铸后形成的环形拉力筋带动横浇道,横浇道再通过内浇口把铸件拉到动模一侧,这样对小的铸件有较好的效果。④ 如果是由于浇口套对料饼和直浇道的拉力较大,把铸件带到定模,就要在动模的横浇道和分流锥的直浇道侧面修出拉力筋,开模时利用拉力筋把横浇道和料饼拉到动模一侧。⑤ 壁厚比较厚的铸件,内孔还需进行精加工的铸件,减小了动模型芯的脱模斜度后,如果还不能解决粘定模的问题,可以在型芯的中间部位修出宽2~3mm,深0.2~0.5mm的环形槽以形成拉力筋,让环形拉力筋把铸件拉到动模一侧。注意在这样的型芯附近至少要有2个以上的顶杆顶出铸件,以防铸件变形。#p#分页标题#e#

对模具的内浇口附近及型腔充填冲击的部位,对铸件有厚大壁厚的模具部位,容易受到合金液对它较长时间的高温热冲击,容易出现铸件粘模、拉伤,给模具的这些部位要设计出冷却水管道通水冷却。对于细长的型芯冷却,要提高通入的冷却水压力,以很好的降低模具温度,防止粘模。

模具硬度不够时合金液容易出现粘模。要检查模具材料、热处理工艺及硬度是否合理。一般对于承受内浇口冲击的镶块,及所有型芯的硬度,都要比模具的型腔镶块的硬度高出5±2 HRC。当模具设计的没有问题,确认铸件粘模拉伤难以消除时,就要用氮化、涂覆、KANUC等表面处理来提高模具的表面硬度,或选用更好的模具材料来能防止粘模。

对于定模一侧包紧力大于动模一侧包紧力的铸件,为了能使铸件顺利的脱出定模,与动模一样设计顶杆板、顶杆和复位杆顶出铸件。可以使用在定模一侧加装油缸或弹簧推动定模上的顶板和顶杆在开模的同时顶出铸件。顶杆板后有弹簧的方式,开模状态下定模顶杆是顶出分型面的,合模时利用动模分型面推动四支复位杆顶回定模顶杆进行复位。

为了使用顶杆把铸件从定模顶出,也可以采用类似于三板两开分型模具的拉钩和滚轮机构,靠开模动作带动定模顶杆板把铸件从定模顶出。结构如下:给定模设计出顶杆顶出铸件的顶出结构,让定模顶杆板面伸出到定模模型之外,在动模上设置四个(或两个)拉钩杆,四个拉钩杆在合模状态时伸到定模一侧,利用拉钩、弹簧、滚轮机构,使四个拉钩杆与定模顶杆板相钩连。开模时靠动模拉杆钩住定模顶杆板,定模顶杆板推动顶杆把铸件从定模顶出,这时铸件与动模同步运动。运动到一定行程后,利用滚轮、弹簧机构使四个拉钩杆的拉钩与定模顶杆板脱开,定模顶杆板停止运动,合模时也是利用动模分型面推动四支复位杆顶回定模顶杆板,使定模顶杆退回复位。

3、压铸工艺方面防止铸件粘留定模的对策措施

检查涂料品种、质量、浓度、喷涂位置、喷涂时间和用量是否适当,使用较浓或脱模效果比较好的涂料。适当减少对动模喷涂脱模剂的时间和用量,动模喷涂的涂料要薄而均匀,但不能漏喷涂料。加大对定模的脱模剂喷涂量,特别是对定模拉伤铸件的表面和有拉模痕迹的表面,要增加喷涂量。当定模一侧拉伤面无固定位置,或没有拉模痕迹时,也要注意适当增加涂料的喷涂量。

对定模出现拉模痕迹的表面,在压铸取件之后的未喷涂料之前,涂抹防粘模膏,让防粘模膏在高温时烧结到模具表面,这样在合金液与模具表面之间就形成了一个较厚的隔膜层,能起到较好的脱模作用。

减小高速压射速度,或增大模具内浇口面积,以适当降低填充速度;修改内浇口的充填流向,尽量降低金属液对定模的剧烈冲刷。

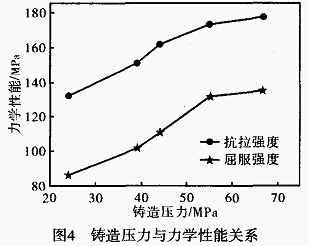

适当降低铸造压力:薄壁件、没有气孔要求的铸件,选用较小的压力40~55 MPa;一般铸件选55~75 MPa;厚壁件、有气孔要求的件,用较大的压力75~100MPa,必须使用很大压力时,选100~140 MPa 。铸造压力越高,铸件的力学性能越高(见图4),铸件对模具的包紧力也越大,如果出现粘模的情况,就要确认使用适当的铸造压力。

适当减小开模时间(留模冷却时间),让铸件在较高的温度、对模具包紧力还未达到最大值时脱模,可以减小铸件对模具的包紧力,减轻粘模的程度。

适当调节和控制模具温度。要分析铸件包紧、粘附模具的受力情况,要分析模具温差及铸件收缩,要分析模具温度与合金收缩、包紧力之间的相互关系。如果铸件表面有粘模拉伤,则在确保铸件表面质量的情况下,尽量使用较低的模具温度和合金浇注温度;如果铸件自身包紧力较大,则尽量使用较高的模具温度和合金浇注温度。

相对的降低动模温度,促使铸件收缩,可以增加铸件对动模的包紧力;相对提高定模温度,减少铸件的收缩,就可以降低铸件对定模的包紧力。加大给动模模具通入冷却水的流量,可以降低动模的模具温度,一般压铸铝合金铸件,开模后的1~3秒内测量模具的型腔表面,其表面温度要≤300℃,以240±40℃为宜;减小或关闭定模模具通入冷却水的的流量,可以提高定模的模具温度,降低铸件对定模的包紧力,喷涂后在合模之前1~3秒测量,模具定模型腔表面温度要≥140℃。#p#分页标题#e#

浇注温度的高低,同模具温度一样可以改变铸件的收缩情况和包紧力的大小。提高浇注温度,同时缩短开模时间,能减小包紧力,但会增加粘模的可能。

适当增加铝合金液的含铁量,减小铝合金液对模具钢之铁合金的亲和力,能较好的降低铝合金对模具的粘附作用。一般让铝合金液中的含铁量控制在0.6%~0.95%。

防止因铸件顶出受力不均匀而造成的粘模拉伤。压铸机推动模具顶出推板的四根推杆长度要一致,四根模具复位杆的长度也要一致,其相差都要≤0.20mm 。机床推杆和顶出铸件的顶杆位置布置要均衡合理,要不偏离模具型腔中心,也不应脱离压铸机顶出油缸的中心。

14.85万

14.85万

14.93万

14.93万

5904

5904

1.26万

1.26万

5913

5913

6035

6035

9855

9855

9734

9734

8872

8872

1.18万

1.18万

9276

9276

6469

6469

8820

8820

1.05万

1.05万

846

846

8320

8320

5863

5863

5822

5822

1534

1534

819

819