文:付英祥

一、铝屑处理工艺及自动化生产线

这条铝屑处理生产线由地下料仓与螺旋输送机、刮板输送机、铝屑粉碎机、铝屑烘干回转窑、磁选机、储料斗与螺旋输送机、喂料斗与螺旋喂料机、0.6吨/小时侧井式圆形铝屑熔化炉等设备组成(图1)。同时还配有供油供风系统、氩气精炼系统、水膜除尘系统和PLC电气自动控制系统。所有设备的开动、运行、停止实现程序控制和实时监控,机械化、自动化水平相当高。

铝屑处理的关键在于最大限度地减少铝屑的烧损,提高铝的实收率。使铝屑不直接接触火焰,浸泡在铝液中被铝液烫化,是减少铝屑烧损的基本要领。侧井式圆形铝屑熔化炉就是基于这一原理设计的。圆形炉内是保持室,侧井内暗渠是熔化室与保持室相通,在暗渠的一端装有铝液循环泵,另一端装有涡流器,当铝液循环泵旋转时,铝液在暗渠与保持室进行闭路循环,并在涡流器端产生旋涡,当铝屑落到旋涡里,被卷入到循环的铝液之中烫化进入保持室。

生产前主要有以下几步准备:

设备准备:检查确认铝屑生产线所有设备正常。

原辅材料准备:准备铝屑、低铁铝锭、镁锭、Al-Si10%、无毒精炼剂、除渣剂、O#柴油、高纯氩气、硅酸铝堵塞等。

生产工器具准备:准备铝液密度测定仪、电子秤、铝液转运包、运铝渣斗车、扒渣搅拌耙、清炉铲、取样勺等。

炉子升温:检查炉况完好具备生产条件后,便可点火升温。铝屑炉升温包括保持室升温和熔化室升温两部分,一般是先保持室升温,后熔化室升温。

保持室升温分两种情况:一是双休日后的炉子升温为5~6小时;二是长时间停炉后的炉子升温需要20小时。

熔化室升温是在铝屑投入位置安装升温烧嘴。操作顺序是将涡流循环装置提升起来,移到检修位置。再将铝屑喂料嘴移开。取出涡流调整板。取下铝屑熔化室烧嘴接头和配管接头的保护罩,与烧嘴接通。将烧嘴对准预热位置的防热罩孔中心安装好。将烧嘴空气蝶阀开到1/5左右,打开燃气开关按点火按钮。升温2~4小时,将气压调到100mm水柱进行升温,此后渐渐增加燃烧量和风量,将铝屑熔化室升到800℃。在投铝屑前将升温烧嘴撤掉。依次安装涡流循环装置、安装涡流调整板、铝屑喂料嘴。

铝屑生产工艺流程:保持室内加底液→铝屑前处理→铝屑熔化与保持→取样分析→化学成分调整→搅拌→取样分析→熔剂精炼→扒渣→放合金液→铝水包内氩气精炼→铝液密度检测→低压铸造

1.保持室加底液

保持室加底液有两种方式,一是直接加A356.2合金液。二是用原铝配制A356.2合金液。直接加A356.2合金液:保持室 升 温 后 , 将 炉 内 渣 滓 扒 净 , 炉膛温度设定为750℃,用铝水包从A356.2熔炼炉接铝液,用叉车把铝水包叉到铝屑炉前,再用天车吊着铝水包从铝屑炉授料斗将合金铝液注入到铝屑炉内,铝屑炉容量为6吨,炉内加底液量为2吨。用原铝配制A356.2合金液:按2吨 A356.2料量配料计算,得出A00铝锭、镁锭、工业硅的用量。备料后先熔铝,将铝锭加到保持室后开始升温,铝锭完全熔化后再熔硅,将铝液温度升到750℃加硅,关炉门熔化,每隔10~15分钟搅拌一次,连续搅拌3次,使化学成分均匀,取样前加镁,充分搅拌后取样分析,扒净表面浮渣,撒上覆盖剂。生产时把熔化室铝液温度设定为750℃,保持室内铝液温度设定为700℃,启动温度自动控制。铝屑炉在熔化室和保持室各有一支热电偶,铝液温度是通过温度传感器和PLC自动控制的。

2.铝屑前处理

向料仓内加入铝屑,按前处理设备启动按钮,前处理时铝屑的运行路线是:铝屑从料仓下口经螺旋输送机给到刮板输送机,再由刮板输送机给到铝屑粉碎机,把铝屑中混入的较重杂物沿管路甩出,掉入承接桶中。经过粉碎的铝屑从粉碎机下方排出,进入刮板输送机给入回转窑,在回转窑内温度为350℃,铝屑得到烘干处理。回转窑里的废烟气经过水膜除尘后排出。干燥的铝屑从回转窑尾端排出,进入刮板输送机给入磁选机,经过磁选机时铝屑中的螺母、螺栓、垫片、电焊条头、铁丝等,均被选出并沿着管壁下滑到承接桶里。纯净的铝屑从磁选机下口进入储料斗中,经储料斗下方的螺旋输送机给到刮板机,由刮板机输送到喂料斗里,再由喂料斗下方的螺旋输送机,通过喂料嘴把铝屑点入铝屑炉侧井暗渠的旋涡里。#p#分页标题#e#

3.铝屑熔化与保持

铝屑掉入侧井暗渠的旋涡里,立即被卷入到循环的铝液中熔化,进入铝屑炉的保持室。铝屑加入量的大小可通过调节板调节。随着铝屑的不断加入,保持室里的液位不断升高,当达到炉子容量时,由于液位检测棒的作用,控制柜面板的“液位上限”信号灯亮,自动停止铝屑的供给。

4.扒渣

铝屑熔化的过程中,由于铝液不停的循环流动,在保持室铝液上面产生不少浮渣,因此要把这些浮渣扒出。

5.取样分析

扒渣后进行取样分析。用取样勺在熔池中间熔体深度1/2处舀取铝液,倒入试样模中。待试样完全凝固冷却后,送到质检部进行化学成分分析。

6.化学成分调整

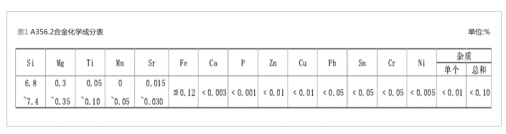

化学成分调整按A356.2合金化学成分标准进行,见表1。合金化学成分调整,是根据取样分析所发的化学成分分析报告,与合金化学成分标准表相对照,并通过计算,确定补料或者冲淡。

7.合金化学成分控制

A356.2合金是可热处理强化的铸造铝合金,合金主要强化相为Mg2Si,合金化学成分控制主成分硅按中上限7.0~7.2%,镁按上限0.34%控制,锶变质剂按中限0.025%控制,杂质成分铁按0.11%。

8.合金液的搅拌

化学成分调整时,每加一种合金元素,熔化后都要进行搅拌。将所有合金元素加完之后,取样作最终化学成分分析(取样操作同前)。

9.炉内熔剂精炼与扒渣

合金元素全部加完后进行炉内熔剂精炼。A356.2合金用无毒精炼剂精炼,精炼温度700℃,精炼剂用量2~3Kg/‰。

10.合金变质

A356.2合金采用Al-Sr5%中间合金变质。将铝锶中间合金放到炉门口预热后推进炉内熔体中,关上炉门熔化10~15分钟,打开炉门将搅拌耙预热后进行搅拌,5~10分钟后扒净表面浮渣,撒上覆盖剂后关闭炉门。

11.放铝液

在合金化学成分合格、精炼、变质之后可放铝液。铝水包加热后推动铝水包小车,对准铝屑炉铝流口,然后按流口堵塞打开按钮,待铝水包接近注满铝液时,将流口堵塞塞头清理干净,套上硅酸铝帽套,按流口堵塞关闭按钮。

12.铝液在浇包内氩气精炼

铝水包注满铝液后,将铝水包小车推到除气机附近,对位后将除气机旋转头对准铝水包之中,打开氩气阀使石墨转子插入到熔体中进行精炼,氩气纯度99.99%,精炼10~20分钟,将石墨转子提起并转到离开铝水包的位置,关闭氩气阀,精炼结束。

13.铝液密度检测

提取铝水包中放入铝液试样,使用密度检测仪测得铝液密度﹥2.3g/cm

3为合格。

14.运送铝液

铝液密度检测合格后运送至压铸机,供压铸铝合金压铸使用。

二、废杂铝生产工艺与实践

1. A356.2重熔锭水平铸造生产线

从国外引进的水平铸造生产线,由熔炼炉、中间罐、水平铸造结晶器、引锭头、辊道、牵引机、同步锯、铸锭打印机、码垛机、打捆机等组成,配有PLC控制系统、水冷却系统、温度控制系统等。

A356.2重熔铝锭生产工艺流程是:炉料分选→检斤备料→清炉→装炉→熔化→搅拌→取样分析→成分调整→取样分析→精炼→扒渣→合金变质→调整温度→给铸造水→打开流口供液→启动铸造机、同步锯→铸锭打印→铸锭锯切→铸锭码垛→铸锭打捆→质量检查→入库与 生 产 铝 屑 的 生 产 工 艺 不同,这里投的是废车轮毂及铸造合金 , 把 合 金 液 用 连 续 铸 造 机 铸 成80mm×80mm的合金锭,在铸造过程中同步锯将铸锭锯成700mm长的长条铸锭,之后码垛机将铸锭码成垛,最后由打包机将铸锭打成捆,整个操作过程均是由设备自动完成的。

2. 再生Al-Si合金锭生产工艺与生产线

Al-Si合金锭生产使用的铸铝废料结构复杂,有些是废铝组合件,与钢或铜镶嵌在一起,人力无法拆卸,因此使再生铝的生产工艺也变得比较复杂。

再生Al-Si合金铸锭生产工艺流程是:炉料预处理→过磅→装料架→加料→熔化→扒铁或铜→取样分析→化学成分调整→取样分析→精炼→扒渣→变质处理→调整温度→铸造→铸锭打印→铸锭码垛→入库

实际生产过程如下:

(1)保持室内配合金原液。投料前将保持室配合金原液15吨,同时将熔化室温度设定为800℃,保持室温度设定为750℃。

(2)加料。将炉料先装入料架中,再将料架推入四导轨翻斗式上料机中,启动上料机至上限位后,燃烧室上盖板自动打开,将炉料扣入燃烧室里,加料完成后上料机下降,将料架返回地面,燃烧室盖板自动关闭。#p#分页标题#e#

(3)熔化。加到熔化室里的铝料,上半部被预热,下半部在火焰作用下熔化,边熔化边流入保持室中。当保持室内铝液达到上限位室,火焰调小,打开炉门,搅拌耙预热后进行彻底搅拌。搅拌后进行取样并送到质检部分析。

(4)化学成分调整。铸造铝硅合金的用途,一般用来制造汽车、拖拉机发动机活塞、气缸体、汽缸头、气缸盖,内燃机活塞等。所用铸造铝合金的合金牌号为:ZL104、ZL105、ZL108、ZL109、ZL110等。化学分析结果出来后,根据合金牌号调整成分。

(5)精炼。化学成分调整合格后,对铝熔体进行精炼。用熔剂喷粉机将粉状精炼剂喷入熔体中。熔剂用量3‰,精炼气体为高纯氮气,时间为20分钟。

(6)扒渣。精炼完成后进行扒渣。

(7)合金变质。因为是铸造重熔合金锭不是最终产品,所以采用Na变质。使用以碳酸钠为主的变质剂,变质剂用量为2‰,变质温度750℃,变质时间为10~15分钟,压入时间为

3~5分钟。

(8)温度调整。合金精炼变质结束要把烧嘴调小,使铝液温度降到铸造温度690℃。

(9)铸造。当炉内铝液温度到690℃时,便可进行铸造。先给铸模冷却水,然后开动链带铸造机,接着打开流口向铸机浇壶供铝液,浇壶铸嘴与铸模同步运行,连续铸成6.5千克的铸锭。在铸机的运行过程中,铸锭经过自动打印、振打、脱模而脱离铸造机。

(10)铸锭码垛。铸锭脱模后落到码垛机的传动带上,由码垛机将铸锭码成垛,之后由打捆机打成捆,每捆重1吨。铸成的铸锭可供汽车、内燃机铝铸件厂生产使用。

17.5万

17.5万

17.61万

17.61万

7519

7519

1.43万

1.43万

8098

8098

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8106

8106

1.06万

1.06万

1.2万

1.2万

2990

2990

9798

9798

7869

7869

7858

7858

3550

3550

2781

2781