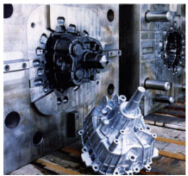

压铸材料、压铸机、模具是压铸生产的三大要素,缺一不可。所谓压铸工艺就是将这三大要素有机地加以综合运用,使能稳定地有节奏地和高效地生产出外观、内在质量好的、尺寸符合图样或协议规定要求的合格铸件,甚至优质铸件的过程。

伴随着我国压铸模具产业的进一步快速发展,压铸模具生产管理标准化工作必将进一步加强,压铸模具设计的标准化程度也将进一步提高,压铸模具标准件的应用和生产在下一阶段的发展中也将得到较大的提高。

北仑区的压铸模具产业聚集,目前逐渐向汽车产业配套,很多高档压铸模具的生产除了要有先进的技术和设备以外,更需要加强对压铸模具生产过程的管理和控制,而这正是制约目前压铸模具交货期、影响压铸模具加工质量的症结所在,因此压铸模具生产管理的标准化势在必行。

目前,北仑区的很多压铸模具企业在压铸模具的生产管理上一直沿用着传统的钳工承包制模式(也就是所谓的“包模制”),这种管理模式在企业发展的初期有着管理简单、利益驱动机制强、效率高的优势,但在企业规模扩大、顾客要求日趋提高、市场竞争加剧的形势下,其管理的综合效率逐渐降低,这种粗放的管理模式已经难以适应压铸模具行业内质量、成本以及交货期的竞争要求。

无论是中小型的压铸模具生产企业的钳工管理之困,还是大型压铸模具制造商的交货期问题,最终归结起来都落在了人的因素上,企业的管理机制上。

随着我国汽车等相关产业的快速发展,压铸模具产业也被带动起来,但是以我国压铸模具产业目前的发展现状来看,其现状并不能满足汽车产业的发展,落后的生产技术是其最根本的原因。

这里我们所谓的“模具钳工”,其实是一种从事切削加工、机械装配和修理加工的手工作业的模具工,因常在钳工台上用虎钳来固定工件操作而得名。对于压铸模具企业来说,钳工是一个举足轻重的活儿,尽管处于加工流程的最末端,但一套模具的组装完成完全是在钳工组长的指挥下进行的,他们会负责模具的生产计划安排,跟踪加工进度并最后装配试模,因此往往掌控了整个模具的加工流程。

其实,我们许多中小型

压铸模具生产企业采用这种管理模式,让模具钳工来管理整套模具的生产,对于企业而言该套模具的管理负担减轻了,但与此同时也失去了对全厂生产资源合理调度、协调全部模具生产进度的主动权,这也意味着企业对生产成本和生产质量的控制无能为力。目前大都是一些作坊式的管理,因为管理上的落后,导致模具交期和质量都达不到客人的要求,也导致了成本上的控制出现问题。

在压铸模具行业中钳工承包制有利有弊,具体要看企业的发展阶段,而今,越来越多的企业意识到了钳工管理之苦,不断改革创新,逐渐使生产标准化,以此促进企业协调有序发展,我们北仑区的很多压铸模具生产企业已经到要转换生产管理模式的时候了。

近年来我国压铸模具产业在积极推进行业优化升级的同时,还应放眼国际市场与全球一体化发展大趋势,积极推进模具模具压铸件标准化生产,加快企业标准化建设步伐。

综上分析,我们认为目前北仑的压铸模具生产管理标准化势在必行,做好企业生产管理模式的转型,是企业更上一个台阶,与国际接轨的必经之路。

我们的企业要在压铸模具的标准化建设上不断下功夫,进一步推动企业标准化建设,特别是区内一些国内重点骨干压铸模具企业在建立压铸模具标准化的基础上实施压铸模具生产制造的自动化。

尤其在近年来,我国压铸模具企业在数据库建设、标准制定的前提下,利用信息化浪潮带来的便利,解决了诸如加工机械群组自动化、加工件的数据跟踪等难题,在实现流程自动化后,逐渐向生产自动化、装配自动化方向发展,使得我国压铸模具制造正式进入标准化时代。

14.74万

14.74万

14.82万

14.82万

5890

5890

1.26万

1.26万

5896

5896

6017

6017

9839

9839

9715

9715

8857

8857

1.17万

1.17万

9264

9264

6458

6458

8806

8806

1.04万

1.04万

828

828

8305

8305

5845

5845

5807

5807

1522

1522

803

803