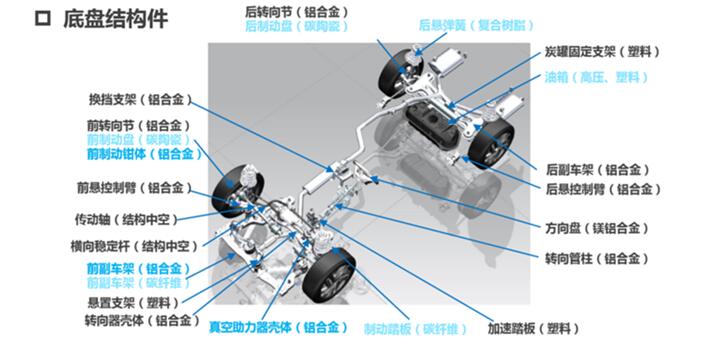

2017年8月,比亚迪首次向外界公布了未来模块化和轻量化技术路线。在售的唐、宋等车型(新能源车型)已经完成了铝合金多连杆后悬架的轻量化技术的落地。秦100车型则完成了前悬架(转向节)、镁铝合金后副车架以及多连杆独立后悬架的轻量化改进。在比亚迪未来模块化新能源车型技术平台上,换挡支架、前制动系统、传动轴、稳定杆、前副车架、动力单元悬置总成、转向机壳体以及加速(制动)踏板等分系统,都将进行材质或工艺层面的轻量化改进。

加上现有后悬架技术的轻量化,2018年上市的比亚迪系新能源车型,通过全车轻量化提升操控性同时,降低能耗(电耗或油耗)。

整车及分系统的轻量化好处是,可以将1组或多组分系统轻量化技术,用于以往车型的改型。采用版扭力梁后悬架的双冠版秦、采用多连杆独立后悬架的秦EV以及使用前后镁铝合金独立悬架和副车架的秦100车型的进化,就是最好例证。

实际上,比亚迪自行研发的整车平台层面和悬架层面的轻量化技术,已经在“王朝”系列概念车,也就是“2代唐”技术验证车上进行了更大程度的应用。

上图为“王朝”系列概念车-“2代唐”的右后悬架细节特写:

红色箭头:铝合金下摆臂

绿色箭头:被遮蔽的铝合金拖曳臂

红色箭头:拖曳臂被遮蔽的部分

黄色箭头:铝合金材质后转向节

笔者仅对铝合金材质和铸铁材质下摆臂的重量进行粗略估算,铸铁材质下摆臂自重约为9公斤,铝合金材质下摆臂自重约为4公斤。

仅铝合金材质下摆臂就可降低1半的重量,如果将前转向节、下摆臂、下球节销以及后副车架、后转向节、后多连杆等配件自重计算在内,减重近30余公斤。

至2017年10月,福特、丰田、本田甚至特斯拉等车型,均有过多宗使用铸铁或铝合金材质悬架断裂的事故。

反观比亚迪唐、唐100、宋DM、秦100插电式混动汽车,还是秦EV和宋EV300电动汽车,适配不同级别的铝合金悬架车型,没有发生一宗悬架断裂事故。

甚至CRC版秦100赛车直接适配量产车使用的铝合金悬架,连续参加3次CRC赛事,以此来验证比亚迪轻量化技术的可靠性、安全性甚至整车悬架综合性能。

这就需要在整车轻量化上进行成本更低的突破。谁更早的掌握车型平台正向开发和全车层面安全可靠的轻量化技术,直接加持其市场占有率。

16.38万

16.38万

16.48万

16.48万

7048

7048

1.37万

1.37万

7304

7304

7085

7085

1.09万

1.09万

1.09万

1.09万

9979

9979

1.3万

1.3万

1.05万

1.05万

7578

7578

9970

9970

1.17万

1.17万

2173

2173

9349

9349

7088

7088

7080

7080

2781

2781

2049

2049