文:德宝压铸技术公司 黄奇德

引言

压铸过程中,为了保证产品质量和模具寿命,模具温度必须适当控制。模具在生产前需要预热,以减少开机的废品和模具过早龟裂;生产过程需要把模具温度保持在180-280 °C,以保证产品质量;因此热油模温机受到广泛使用。特别对大型汽车压铸件和薄壁件的生产,是必不可少的周边设备。

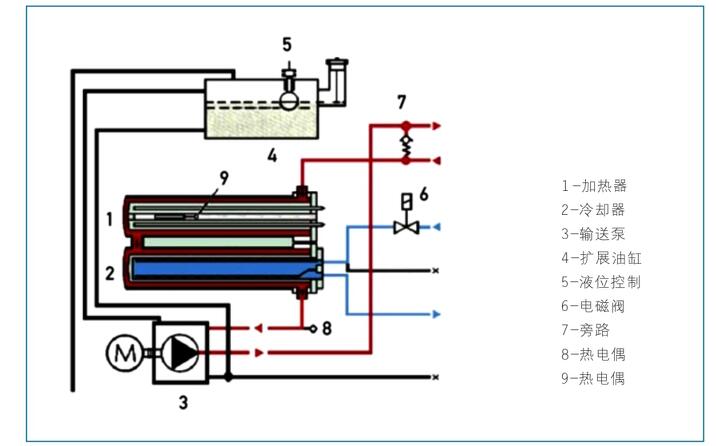

在压铸模具的加热过程里,循环系统中的导热油被热源(模温机的加热器)加热,热油透过强制对流把热量传递至模具内部管道,模具钢再把热传导至模具表面。在冷却过程里,热源(进入模具的铝液)从模具表面把热传递至冷却管道表面,管道内的油透过对流方式把热传递至模温机冷却器,利用水冷把热量带走。整个过程牵涉模温机的热交换,油的热传递,还有模具的热传导。

由于模温机耗电量大,一台2500T压铸生产线或需要200千瓦以上的模温机加热功率,这对生产车间的电容负荷是很大的需求。因此选择高效的模温机对提高生产效率和节省能耗有很大的意义。同时,要提高整个过程的热传递效率,模温机的设计和使用,导热油的性能,模具管道的设计都至关重要。本文将扼要介绍这些因素对热传递的影响,并如何达至最佳的效果。

热传递的基础知识

热传递通过三种分式进行:热传导(conduction)、热辐射(radiation)和热对流(convection)。在导热油循环系统里,热对流是主要的传热方式。热传递的基本公式如下:传递热量=热交换面积*热交换系数*固体表面和周围流体的温差

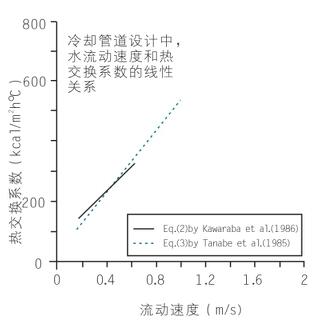

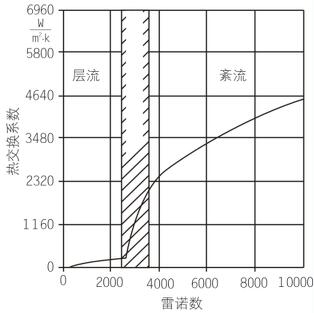

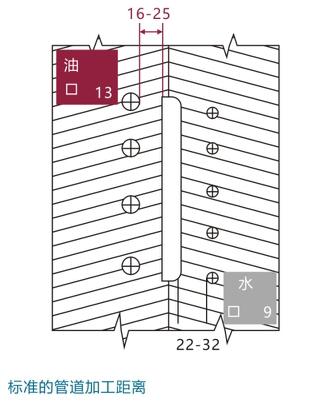

热交换系数和流体的流动速度呈线性关系。要从强制对流过程,达到有效的热传递,导热油需要在紊流状态。导热油能否在模温机发热管表面产生紊流,对导热油的传热效率很重要,模温机加热系统的设计对此影响很大。如果是在模具管径内的流动,速度最少需要在2-3m/s以上,来产生理想的紊流。以2m/s的流速计算,假设油管直径为10毫米,流量应在9.4升/分钟以上。如果管径为12毫米,流量需达到13.6升/分钟。

除了流量和管径外,热交换系数也和导热油的温度、密度、粘度、导热性和比热有关。在特定的使用温度下,不同导热油的热交换效率可以相差30%。

模温机的设计

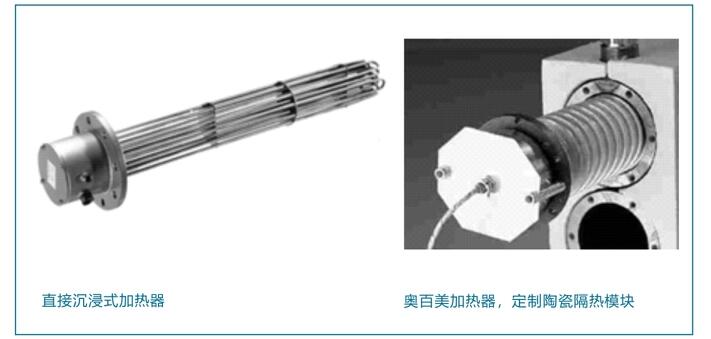

热油模温机主要由泵、加热器、冷却器、管道、扩展油缸组成。模温机的加热器是模具预热的主要热源。要把热量迅速带到模具,首先模温机加热器要把热量快速传给导热油。这需要能提供大流量的高压泵。在模温机的加热过程中,热量从加热器传到循环流动的导热油。一般模温机的加热设计,是由管状加热器直接加热流过的油,热交换面积就是加热管表面。至于热交换系数,就要看整个加热管表面导热油的流动效果,是否能产生紊流效果,加热区有没有流动盲区。

如果用加热管直接把油加热,表面积受到很大局限。特别是大模具的预热,客户需要提高预热的加热功率。如果只是用Y-Δ三角星形接線變換来提高功率,或者多放几根发热管放在一起,只是增加了加热量,但热交换面积没有改变(或很少)。等于用大量柴枝来烧个小锅,效益不高。

奥百美模温机使用非直接加热方式。管式加热器铸入铝体,铝体的表面加工成螺纹状,加热的铝体再传热给表面的导热油。这样的设计和管式直接加热比较,铝铸体和导热油的接触面积会大很多。而且加热器是模块化设计,每个的加热功率为10千瓦,加大发热功率同时成倍增加热交换面积,充份发挥大功率的效益。

奥百美的另一设计特点,是在加热器的表面螺纹加工。除了提高接触面积外,更重要是规划了导热油的流动路径,油在加热器表面的流动速度更高,保证了热交换效率。

模温机加热部分必须有良好的隔热效果,才能降低热流失。奥百美使用定制的陶瓷纤维块,相对于只用纤维毡包裹的加热器,整体隔热性更好,而且更耐用,加热器保养后也无需更换隔热纤维。

导热油性能

导热油大致分两类:矿物油和合成油。矿物油是直链式碳氢化合物,碳素间会因受热或氧化而断裂,容易造成劣质化。矿物油适合用于250 °C以下的使用温度。合成油是苯的衍生物,热稳定性很高,不容易分解。适合用于250 °C以上的油使用温度。选用导热油最重要是了解它的使用温度(operating temperature)范围,和最高膜层温度(film temperature)。如果是寒冷地区,还要留意最低的流动温度。使用温度是指油的平均温度,即测量所得的温度,而膜层温度是指和热源接触的温度,很难测量。在正常情况-即高流动速度下,使用温度比膜层温度低10-30C。如果表层流动速度越低,膜层温度和使用温度差别越高。合成油价格比矿物油贵,但不容易劣质化,使用寿命较长。因此,如果生产情况需要较高的油温,如薄壁件,最好选用合成油。

导热油的膜层温度是评估热裂变的重要考虑。由于大部分的热裂变发生在加热器表面,如果油的使用温度不变,而油的流量降低,膜层温度就偏高,油容易劣化。因此,油在加热器表面的流动速度对油的寿命影响很大。

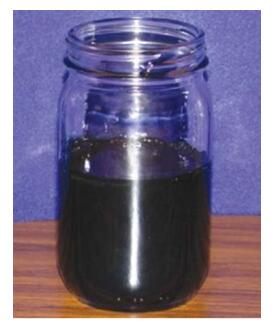

劣质化的导热油

劣质化的导热油

导热油会随着使用时间而劣质化。劣化的速度与模温机设计和使用程序、操作温度、油的质量等有很大关系。导热油劣化有三个主要原因:热裂变(thermal cracking)、氧化(oxidation)和受污染(contamination)。导热油温度过高会产生热裂变;当油被加热至沸点,会产生高分子,高分子会聚合为泥渣状,高分子又分解成低分子和焦炭。低分子的沸点低,很快氧化。油泥和焦炭提高了油的粘度和密度,而且还会粘附在加热器、模具管壁或角落上。劣化油的粘度高了令流动速度降低,不利传热效率。积聚在加热器和管道表面的粘附物,传热性比金属差很多,变成隔离层,不单大幅降低传热效率,更会持续启动加热,令热裂变恶化。因此导热油的纯洁度和热稳定性非常重要。

如果模温机使用直接加热方式,导热油最容易在加热器表面产生热裂变。特别有些模温机设计,加热器表面流动速度不高,使用温度和膜层温度的差别大。如果使用温度偏高,导热油的表膜温度会更高,更容易热裂变。

油接触空气会氧化成有机酸。温度越高,氧化越快,特别是在90 °C以上,氧化速度非常快。氧化生成的有机酸会进行聚合,增加了流体粘度,使传热效率降低,也会沉淀在管壁上,情况和热裂变相似,令传热效率大幅下降。氧化主要发生在扩充油缸,如果发现油缸结垢或腐蚀,那有可能是氧化的征象。要避免氧化,扩充油缸内的覆盖油要保持在60 °C以下。

使用新模具或新设备,如果没有清洗干净,可能会残留金属削、焊渣等硬质污染物,其次是焊剂、保护漆、保护油等污染物,在高温操作下很快变质。

水也是外来污染物,在高温循环中会气化,造成气穴,危害泵浦。如果发现循环系统内有水分,必须尽快去除。如果有较多的水残留在系统内,可以让设备静止过夜,由于水比油密度高,让水分留至低位,然后打开低点的排出阀,排出水分。再把导热油缓慢加热至105 °C,同时打开扩展油缸的排气阀,让蒸汽逃逸。

导热油的劣化直接影响传热效率,最好能定期检测。最简单的检测方式:是在没有加热的状态下,开机运行约10分钟,从低位释出阀倒出小量导热油到透明杯,允许数分钟静止。如果发现有分离液相,那可能是有水渗进油内。如果发现有沉淀物,那可能是分解出的焦炭或其他杂质。再轻轻摇晃烧杯,如果比起新液变稠了,那就要考虑更换或找导热油供应商进一步化验。

高温的导热油有点燃的风险,是设备的安全隐患。导热油的闪点一般稍高于200°C,油会从管道接口泄露,或不良操作溅散在设备内和周围。小量的油泄露,遇空气迅速氧化,形成浅灰色烟气,问题不大。如果油泄露在隔热材料如石棉、纤维板等多孔结构物料,会渗入聚集。变质的导热油闪点降低,遇上油的温度不正常升高,就容易引起火灾。因此模温机要定时保养清理。

如果导热油变质了,应该尽快更换。更换前在导热油内添加3-5%的专用除垢剤,运行8-24小时,把油泥和氧化物带出来。此外,还要定期清洗模温机,包括加热器和冷却器表面,去除沉积的焦炭层和氧化物。

模具管道同样会沉积油垢或水垢,需要定期清洗模具。奥百美生产的模具管道清洗机,配合不同的洗洁液,有效洗去管道上的油垢或水垢。

改善模温机的使用方式

要提高导热油的寿命,正确的模温机操作方式很重要。首先要把管道内的水和气排除。管道内的空气不单会造成气穴,而且会把油氧化。

导热油的粘度对传热性能影响很大,粘度越低,流动性越好,热传递越快。导热油在50 °C以下时粘度偏高,流动性不好。在设备启动时,高粘度的导热油不能从加热器表面有效带走热量。如果在开机初期就启动加热,流动性不好的导热油接触高温的加热器表面,容易产生热裂变。油劣化得很快。因此,启动模温机升温必须按部就班,不能贪快。同样在关机时,应先关掉加热,然后继续循环让导热油降温,油温降到50 °C以下才停止泵运行,这样才能保障油回到油缸时不会因高温而过度氧化。在奥百美控制系统内,有内置的开机排气程序,冷启动时的阶段性加热程序,和关机时的油降温程序,保护设备和导热油。

模温机安装过滤器能够延长导热油和泵的使用寿命。好处是把外来的污染物,还有沉淀的焦炭过滤,保持导热油的洁净度。奥百美使用不锈钢体在线过滤器,能承受400 °C高温。滤芯特点是过滤面积大,达1500平方厘米,可以重复清洗使用。即使有一半面积堵塞了也只产生0.5巴的压力降。

模具管道设计

导热油要把热传递到模具型腔表面,可以分为两个过程,首先油把热量传到模具界面,再从管道表面传导至型腔表面。要提高传热效率,越长的管道布置和加大管径,都能增加热交换面积。

管道和模面的距离和传热效率有直接的关系。H13模具钢的导热系数不高(~28 W/m °C@200°C),要改善模具的导热,就要选用导热性高的模具材料(30-40 W/m °C),或选用热韌性更高的模具钢,这样能缩短管道的加工距离,提高传热效率。最新也有用特殊的随型冷却加工方式。虽然加工和材料成本贵很多,但提高传热效果可以缩短生产周期。

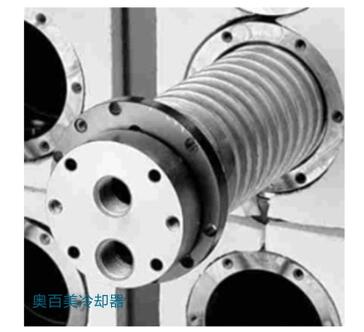

模温机冷却

要提高模温机的冷却效率,同样需要有大的热交换面积和热交换系数。奥百美模温机的冷却器和加热器的设计一样,是把整个水冷的不锈钢管路铸入铝体,铝体表面加工成螺纹状,提高了热交换面积,而且油在螺纹上导向性高速流动,提高传热效率。大口径流量的水管把热量迅速带走。

热水模温机

压铸生产过程中,除了冷启动和重启时模具需要加热外,其实大部分时间是在冷却模具。因此欧洲压铸厂在生产大型压铸件如发动机缸体或变速箱体等,现在都改用热水模温机。热水机利用高压封闭循环系统,令水的沸点提高至160-180°C。虽然相对于热油,水的使用温度较低,但水的传热效率更高,而且用电量低,无需耗油,大幅缩短了生产周期。对很多铝铸件生产还是适合的。使用热水机时,要留意热水在设备上的结垢,还有高温水气化所造成的设备问题。由于系统压力高(高温时10-15巴),对模具管道的密封性高求也提高了。

奥百美的热水模温机在欧洲有很多压铸用户。主要因为设备的可靠性高。它的系统压力随着使用温度降低而调低,无需长期处于最高压力状态,令设备更耐用。在设计上也能抑制温度升高时的气化问题。同时设备对结水垢的宽容性较大。欧洲用户包括皮尔博格、乔治费歇尔、宝马汽车、奥迪汽车、标致汽车、麦格纳等。

除了热水模温机外,奥百美还生产多回路热水点冷机。以热水对型芯进行预热和冷却,提高型芯的寿命和铸件质量。

总结

油的热裂和氧化会在界面沉积出隔热层,降低了模温机和模具的传热效率。因此要维持模温机和模具在良好的传热效果,保持热交换界面的清洁很重要。同时要尽量提高导热油在界面的流动速度,和避免导热油太快劣化。良好的模温机设计和适当操作,能保持导热油的性能和延长其寿命。

大部分模温机都使用直接加热方式,设计不当会影响传热效果。特别是经过长时间使用后,导热油快速劣化,致使整体传热效率大幅下降。奥百美模温机独特的设计,不单能提高整体加热效率和导热油的寿命,更能提高机器使用率、节省能耗、减少油耗和废油处理成本。使用过奥百美模温机的用户都有类似的经验,特别是使用时间长了,加热速度比其他模温机快,而且无需更换导热油(只需添加)。单油路使用20KW加热功率就能达到理想的效果,无需购买太大的加热功率。

17.5万

17.5万

17.61万

17.61万

7519

7519

1.43万

1.43万

8098

8098

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8106

8106

1.06万

1.06万

1.2万

1.2万

2990

2990

9798

9798

7869

7869

7858

7858

3550

3550

2780

2780