奥德—大型汽车结构件一体化压铸温控系统

喜获知名新能源车企订单

奥德于2020年初应客户需求开发出大型汽车结构件一体化压铸智能温控系统,经过一年多的市场推广至今,已为知名新能源汽车企业交付数套一体化压铸温控系统并投入使用。

下文为大家分享大型汽车结构件一体化压铸智能温控系统原理及解决方案

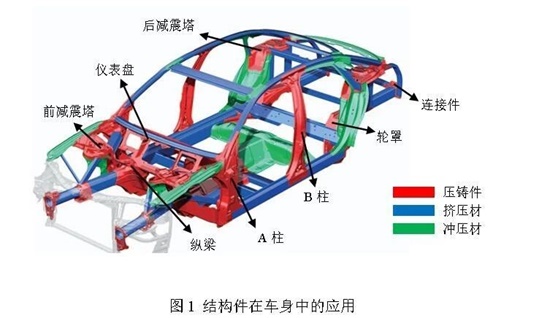

随着零排放、轻量化成为全球汽车工业的发展趋势,也是节能减排的重要途径,同时中国新能源汽车市场迅猛发展,大型汽车压铸结构件对模温平衡的需求清晰显见。汽车轻量化主要分为材质轻量化和结构轻量化,考虑成本、生产难度等因素,铝合金和结构件压铸是首选材料和最优工艺。当汽车结构件改用大型轻合金薄壁铸件时,一方面可有效实现轻量化;另一方面,由于结构高度集成、一体成形,从而减少了成型和连接环节,精简了工艺,降低了成本。

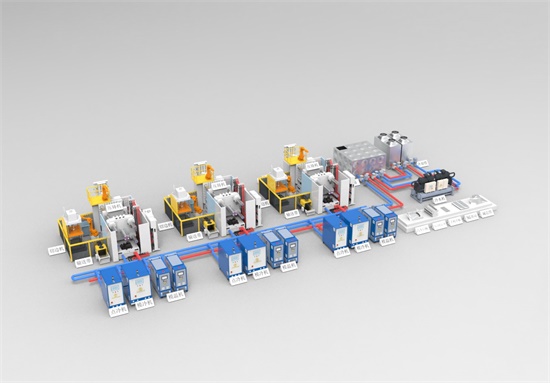

大型汽车结构件一体化压铸过程中的温度控制是关键环节,温度控制包括模具、压室与冲头、分流锥与浇口套等温度平衡控制,模温控制系统是通过模温机单元连续工作控制动定模、模肉和模架的温度,利用常压冷却装置连续工作控制压室、冲头分流锥和浇口套温度,采用高压模冷机断续工作控制模芯、模块温度,通过细芯点冷机断续工作控制型芯销、小镶块温度。

其中,模温机是用来调节模具温度的平衡,可以升温也可以降温。模温机利用高热传性的导热媒体,以便在很短的时间内将模具内温度提高或者将多余的热送走。在设定好热平衡温度后,能自动控制其温度在极小误差之内,且能维持定值。利用模温机调节模具的平衡温度,可以预热模具的生产温度,优化循环时间,更好地促进产品定型,减少开机时绝大部分的次品率。

汽车结构件趋势将化零为整:一体化、组合式

大型汽车压铸结构件对模具温度平衡提出更高的要求,模具温度控制成为刚性需求,奥德基于近二十年与汽车/通讯、压铸市场的密切联系,根据大型汽车压铸结构件一体化成型的温控需求,研发设计出系统性的解决方案,并推出专门匹配“大型汽车压铸结构件一体化压铸”的一系列产品(200℃水温机、320℃油温机、冷热温控站、多通道模冷机,多通道点冷机)。

我们认为超大型汽车压铸结构件流程长且薄壁,所以要求模具温度具备在长流程过程中,根据不同的流态精准控制不同模区的温度,因此对模温控制的幅宽有着已知和未知的需求,因此,奥德在此基础上,汲取以往设计应用经验,设计20℃~320℃的大宽度温区,给模具温度平衡提供稳定且可控的温源输出,同时大幅度的温度输出不仅仅可以对模具进行温度平衡控制,还可以延伸至对压室、冲头、分流锥、浇口套等进行温度控制,因此留给了现场压铸产品工艺师足够的操作余地。

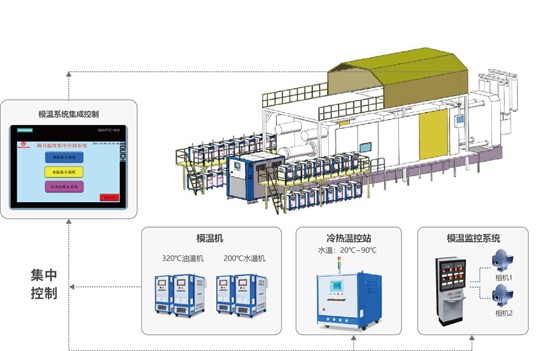

智能集成控制模温中央集成控制管理的控制方式是大型及超大型压铸机生产管理的必然趋势,现在市场中应用5000T/6000T/7200T/8000/9000T所需要的模温控温设备数量是巨大的,所需要控温的温度输出点更是实际机台量的几倍。单台控制会增加极大的工艺调试工作量,不利于快速生产,因此需对所有控温设备进行集中控制,控制系统包括单台的温度、流量、压力等设定监控以及数据收集,实现数字化管理,同时控制系统可根据不同铸件配置要求,方便增减油、水、点等温控设备,以及生产中快速优化各模温区的温/流/压数据的调整。

大型汽车结构件一体化压铸成型模温控制系统

200℃水式压铸专用模温机

320℃油式压铸专用油温机

压铸工艺 ■模温控制解决方案模型

结构件压铸应用案例

16.13万

16.13万

16.23万

16.23万

6923

6923

1.36万

1.36万

7117

7117

6982

6982

1.08万

1.08万

1.07万

1.07万

9832

9832

1.28万

1.28万

1.03万

1.03万

7454

7454

9838

9838

1.16万

1.16万

2003

2003

9253

9253

6921

6921

6901

6901

2615

2615

1887

1887