特斯拉近日为汽车行业开发了一种独特的汽车生产方式——单件铸件的生产,Model Y 采用单件铸件生产,不仅提高了车辆的安全性,而且还显着节省了成本,从而可以快速扩大生产规模。特斯拉也因此申请了“集成能量吸收铸件”的专利,其中描述了相关发明的细节。

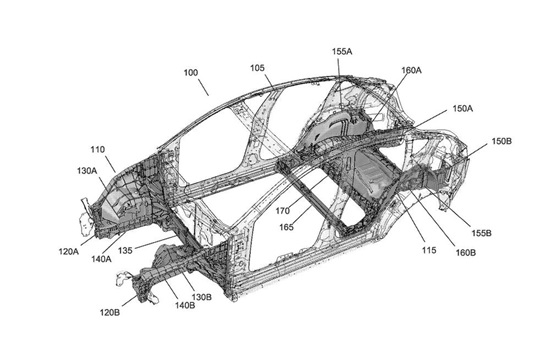

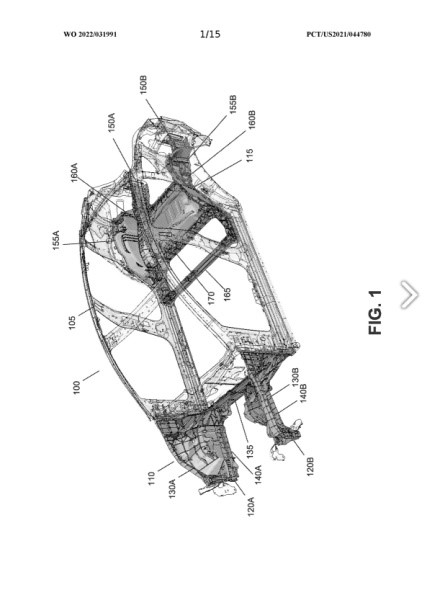

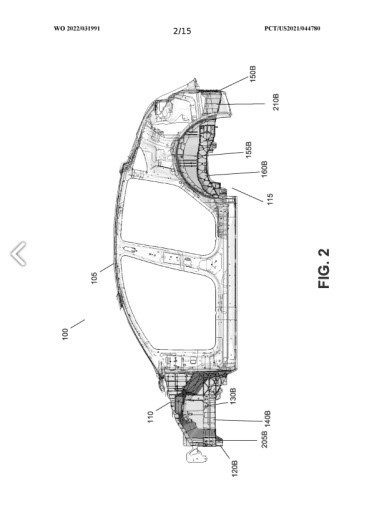

车辆乘员的安全直接取决于车辆的设计以及在碰撞过程中能否有效保护乘员,良好的设计具有压缩或挤压区域,这些区域会响应冲击力并有效吸收冲击力,特斯拉开发了一种单件式前后铸件,可为此类冲击提供能量吸收保护。

用于车辆的常规碰撞能量吸收系统包括多种部件,此类系统在车辆的前部和后部具有多个连接部件,这些部件分为几个阶段,旨在响应冲击力而压缩或断裂,这些多个步骤可能包括响应冲击力而坍塌的金属冲压件或挤压件。然而,传统的车载冲击能量吸收系统由于其多组件和分阶段的传统设计,无法满足对高效制造和设计可扩展性日益增长的需求,此外,随着构成冲击能量吸收系统的部件数量的增加,与这些传统冲击能量吸收系统的制造、安装和维护相关的复杂性和成本变得过高。

2021年7月5日,特斯拉申请了“集成吸能铸件”专利,该专利于2022年2月10日公布。该专利描述了特斯拉的单件铸件情况,这种能量吸收系统广泛应用于汽车碰撞结构,包括多单元压制和多件冲压,主要通过动态破碎、翘曲、弯曲等金属的塑性变形来提供能量吸收。

特斯拉已开发并获得专利用于制造和使用用于车辆前部和后部的铸造能量吸收系统的技术,该系统可以集成到框架中或成为更大的整体铸件的一部分,所公开的技术通过单一铸造工艺将能量吸收系统与部分或全部支撑结构集成,从而消除了对诸如点焊、缝焊、铆接、螺栓连接、粘合等工艺的需要。

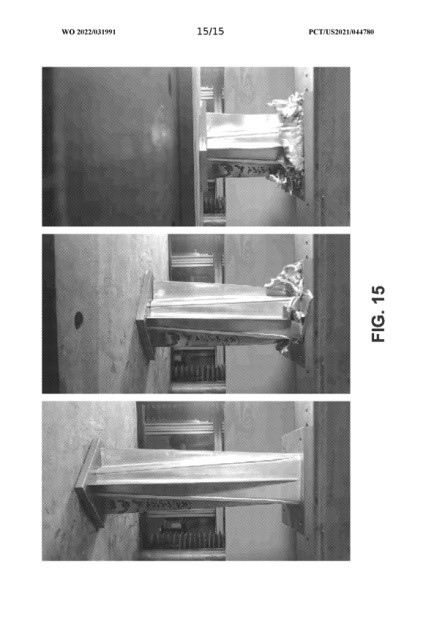

为了制备根据一些实施例的铸造金属部件,使用铸模来铸造每个能量吸收部件或系统。通常,模腔具有两个表面,即第一表面和第二表面,它们被压在一起以形成最终的铸模,铸模包含用于在铸模内形成的熔融金属合金的流动路径,以将熔融金属合金运送到铸模的每个中空部分以形成最终的铸造形式,在铸造过程中,将熔融合金快速注入模腔中,然后冷却以从熔融合金金属生产铸造固体金属产品,在一些实施例中,该工艺使用高压压铸(HPDC),而熔融合金金属在压力下被送入密封模具,与挤压件和冲压件不同,所公开的铸造能量吸收铸件通过在铸件中产生渐进变形和断裂来实现能量吸收,这些渐进变形和断裂首先在外侧开始,然后在碰撞事件期间沿内侧方向传播,渐进式压碎可确保稳健且可重复的碰撞性能。

16.33万

16.33万

16.44万

16.44万

7016

7016

1.37万

1.37万

7272

7272

7061

7061

1.09万

1.09万

1.08万

1.08万

9949

9949

1.29万

1.29万

1.04万

1.04万

7548

7548

9942

9942

1.17万

1.17万

2136

2136

9331

9331

7066

7066

7049

7049

2750

2750

2027

2027