黄奇德

德宝压铸技术公司

2013年《中国压铸》第十期我们介绍过模具热平衡原理,模温控制的重要性和基本方法,更提到了使用模温机的优点。本文将集中介绍模温机的工作原理和特点,选型和管道计算,以及应用。

模温机选型

模温机的选型参数包括泵功率,电加热功率和冷却量要求。要选择适合的模温机,首先需要了解以下生产数据:

-模仁重量

-生产周期

-铸件重量

-管径和长度

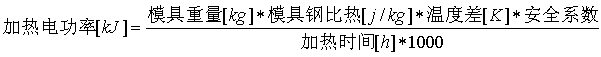

加热功率计算

案例:需要加热的模仁重量800kg, 从20℃加温至200℃。计算如下:

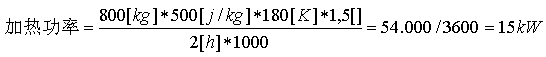

冷却功率计算

计算冷却功率需要知道1.铸重2. 周期时间3.材料种类。

案例:铸件重量: 2 kg, 周期时间:30秒,铝合金材料比热:881kJ/kg

所需冷却功率:2x120x881/3600=59kW

可以选2x10kW加热功率和2x40kW冷却功率的双油路模温机。

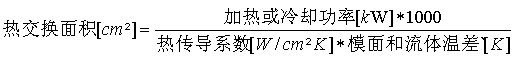

接著要计算所需要的热交换面积,即模具管道的长度x 周长。以下是计算公式:

如果用15kW加热功率来算,0.2为导热油的传热系数,40C为理想的温差状态。(由于温差的存在,当加热时,流体温度高于模面;当冷却时,流体温度低于模面)

所需的热交换面积=15000/0.2/40=1875

假如模具管径是12mm, 那就需要约5m的管长。如果面积不够(譬如管径才10mm,长度只有3.5m),那加热功率只能达到9kW,唯有提高流量(选大功率的泵,管道接短些),或改善隔热来提升加热效果。附图为专用的计算软件,可为客户建议不同铝锌镁合金的机器选型。

复杂或大型模具需要多台模温机才能满足生产要求。不同热场区需要独立的冷却管道来控制,同时不同模温机可覆盖的合理长度(包括冷却管道长度,油管长度,拐弯次数等)也有差异,最好是諮询有经验的供应商。

热油模温机设计

奥地利‘奥百美’公司生产的热油模温机,分为三个系列,3000系列的最高温度为250oC ,适合锌合金和小型铝合金模具,4000系列的最高温度为320oC, 适合中小型铝合金模具, 5000系列的最高温度为350oC, 适合中大型铝合金模具。

导热油的沸点较高,因此操作温度远高于水,合成油在正常大气压力可达到350oC。

‘奥百美’的热交换设计独特,(见上图 ) 加热及冷却单元是以模块化设计,可按客户要求扩充加热冷却量,并以特别之陶瓷纤维作保护,安装灵活, 隔热效果好, 陶瓷纤维耐用度高。加热器和冷却管在管筒中心,导热油在管筒缧纹上以每秒 2-3 米的高速度流动,阻力小, 而且导热油和冷热源的接触面积大,特点是传热速度特别高而均匀,尤其是加热速度和效率,相比其他的设计,加热用电量较小,模温高。也不会让发热管直接接触导热油,这样可以有效降低油的表膜温度(特別是長期高溫加热),避免太早老化碳化,提高油的使用寿命。

冷却设计方面,采用不锈钢管路,大口径通过冷却水,冷却效率高,水垢清理容易。客户要留意冷却功率的数据,并非用电量。此外,要留意注明的冷却功率与温差条件有关(冷却水和导热油温度差)。如温差条件越大,冷却功率越大:举例,在温差150K条件下的60千瓦冷却功率=温差190K条件下的85千瓦冷却功率。#p#分页标题#e#

‘奥百美’热油机选用德国的磁性偶合离心泵。(见上图 ) 马达是陶瓷轴承,隔热性能好。与泵磁性耦合连接方式, 密封性好而且耐高温,磁性连接部件的工作温度达 300oC,最高油温设置超过 350oC,适合高温油操作,无漏油情况,工作时也较清洁及安全。其他类型的泵由于滑动环密封圈受力导致磨损,需要经常更换。而磁性连接只有静态密封圈,无经常更换的弊病,泵的有效使用率因而较高。

控制方面,‘奥百美’使用最新微电脑控制板,油温控制于 ±3-5oC内。自动切換加热冷卻模组,优化溫控效果。另外,并设有工作时间显示;时间制自动控制开关;有自動冷啓動-生產-停機冷却程序;油量过高或过低显示;机器使用状态显示功能等。机器的结构坚固、通风,并易于维修,严格按照欧洲安全标准设计。管道和管接头均采用德国原装管接头,保证系统良好的密封性管道,佈置简洁合理,无软管,压力损耗小。

‘奥百美’在国内也有組装热油模温机。

热水机和热油机比较

之前我们讲了很多热油机的好处,但它也有缺点:

-操作成本高。导热油是消耗品,用久了会老化;换模时也会消耗掉.

-油的导热性能不高, 在难散热的部位,模温降不下来

-.较差的导热性能,令加热耗电量增加

-管道需要大和长一点,来补偿较差的导热性, 降低了布置的灵活性.

-处理废置油和溢出油的环保成本高。

近年来,欧洲压铸界流行使用热水模温机,它保持了模温机的特点(可同时加热和冷却),又克服了部分热油机的缺点。

首先,我们先看看热水和熱油在使用上的比较:

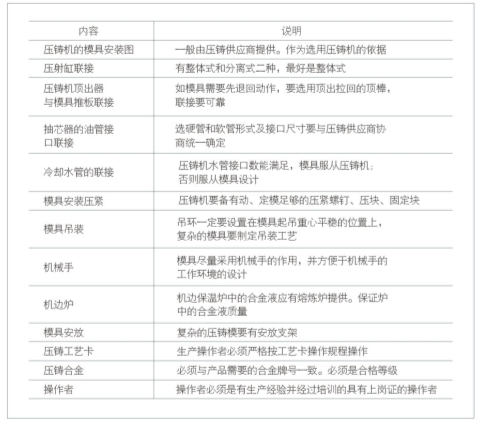

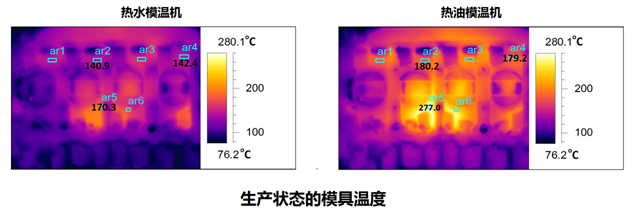

附图是模具的热成像图,同一付模具,分别用导热油和水来预热20分钟,结果是用热水的模具温度较高,证明水的加热速度快很多。

另一方面,比较在正常生产时模具温度的冷却情况,发觉使用热水机,在整体平均温度比用热油机的低约40oC,而在较热的型芯位置,温度更可降低约100oC,说明热水的冷却效果明显高些。

热水机的优点是:

-快速的热交换速度,因为水的传热系数(thermal conductivity)是导热油的2-3倍,热传导系数(heat transfer coefficient)也是油的2-3倍。用前段的模具为例,只需要用少于一半的热交换面积,即900cm2(管径10mm,长度2.9m),就能达到所需的15kW加热功率。

-和油管相比,水管可以细些,方便用于点冷设计

-导热性能好,加热耗电量较低

-水的热容比导热油大一倍,能带走更多的热量

-水的使用成本低,随时都有,而且环保

-安全性高,不会点燃

-降低油污废置成本

-缩短周期时间,提高生产效率

当然,热水机的最大缺点是加热温度的限制,对于模具表面要求高的薄壁铸件, 热水机所提供的热量就不足够。

典型的热水机应用案例包括汽车发动机缸体,齿轮箱等。如果在使用热油机而发现模温偏高,周期长,或有缩孔等情况,可与我司联系,探讨改用热水机。

热水机典型应用案例

热水机的设计特点

热水机设计的最大特点,是当水温高于100oC时,要对系统加压来提高饱和蒸气压力,防止水的气化。气化不单会令体积急速膨胀,也降低了流体的传热效果。更严重的是容易产生氣穴現象。它指的是在流动的液体中,因为壓力差在短时间内发生气泡的产生与消灭,从而产生强大和重复性的冲击力,能快速损毁金属部件,特别是泵和加热器。#p#分页标题#e#

因此如何能及时加压防止气化,是压铸用热水机的重要考量。

‘奥百美‘热水机的特点是:

-独立的温度补偿区,能快速侦测和控制气化

-专用的填充泵和储能器,在水开始蒸发的初期,能很快速地加压并抑制气泡的产生。

-不会在加热器蒸汽化,不会伤害加热部件

-能有效控制泵叶片区的气穴效應(Cavitation),提高泵的工作寿命

-使用大功率水泵(80l/min – 11bar), 工作流量高,可用于型芯冷却

-提供12/18kW加热功率, 54kW 冷却功率(150K)

冷却管道的设计

上文提过,模温机的流体和模具的热交换(冷却或加热),是热传导和热对流同时进行。而影响热交换速度,除了选定的材料和流体外,要提高热交换速度,主要靠以下参数:

-热交换面积:(即模具管道长度x圆周),面积越大越好。

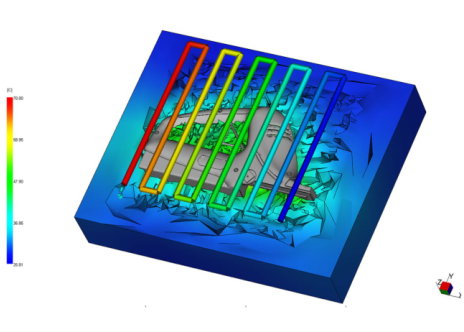

-流体速度:速度越高,热交换速度越快,一般要在2m/s以上。大部分用于模温机的油泵都是离心泵,它的特性是流量会随着系统阻力增加而降低,而太长的模具管道和拐弯太长的油管都会影响流速。降低传热效率。特别是大型模具,油管和模具管道都长,必须选用高性能的模温机,还有镁合金薄壁件,要求很高的模具表面温度,需要高流量来传热。附图为设置油温180C下,不同泵流量所达到的不同模具温度。

(......)

17.5万

17.5万

17.61万

17.61万

7519

7519

1.43万

1.43万

8098

8098

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8106

8106

1.06万

1.06万

1.2万

1.2万

2990

2990

9798

9798

7869

7869

7858

7858

3550

3550

2781

2781