在当前节能减排政策的要求下,以汽车为代表的交通装备轻量化要求明显。铝材具有较好的力学性能、加工性能、耐蚀性、可焊性,同时密度是钢材的1/3,减重效果突出,如铝制客车车身可以比传统钢制客车车身减重46%,整车重量更轻、燃油效率更高、安全性更好。因此铝材成为了当前交通工具轻量化的首选。

汽车市场需求平稳增长为铝的应用奠定坚实的市场基础

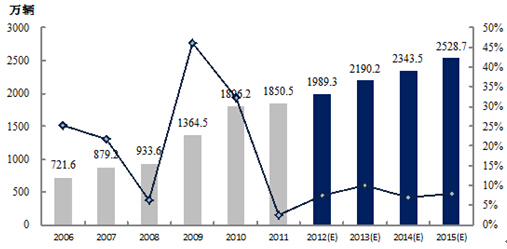

受国家汽车消费政策退出等因素的影响,2011年中国汽车销售量大幅下滑,增幅仅为2.45%,但是中国汽车市场增长的驱动因素并未改变,城市化进程的推进以及消费的升级等因素仍将推动汽车消费的刚性需求释放。预计2012-2015年,中国汽车市场总体会继续保持平稳增长,到2015年,销售总量将达到2528.7万辆,2012-2015年的复合增速为8.1%。

中国汽车销售总量及增长预测

注:数据包括乘用车、商用车等

从应用部位看,车身用板是汽车用铝增长最具潜力的细分市场。当前汽车中用铝的形态主要是铸件、锻件、型材和板材等,其中铸件占据最大的比重。欧洲、北美、日本和韩国已经有了铝车身的应用案例,应用的部位包括发动机舱盖、车门和行李箱盖等,有代表性的应用车型包括奥迪A8、A2,克莱斯勒Prowler、Jeep,斯巴鲁legacy,现代Motors Genesis等。但是中国国内车身用铝技术迟迟未能突破,导致近年来铝的应用比例提升速度较慢。但这也意味着一旦自主研发成功,则汽车用板市场将成为铝板规模化应用的重要领域。仅从乘用车市场需求看,赛迪顾问预计,到2015年,如铝材能够替代钢板用量的15%,则带来的乘用车车身用板市场需求至少可以达到180.2万吨,按5%的替代比例保守估算,依然可以带来60.1万吨的需求。

提升铝板性能、突破应用工艺是关键

尽管市场前景广阔,但是中国汽车车身用铝市场拓展面临的最大问题是铝板性能、应用工艺等技术问题尚未得到根本性突破,导致国内汽车厂商使用铝板的成本较高,使用积极性较低。

不论是钢材、铝材还是复合材料,在未来的竞争中,决定其是否能相互替代的关键无外乎性能与成本。如果在3年内中国铝企无法突破汽车用铝板生产技术问题,则车身用铝市场将面临被外资铝企抢占的趋势,国内铝企的生存压力将进一步加大。事实上,外资铝企已经加快了进入中国市场的步伐。2012年4月,国际领先的铝企Novelis宣布在江苏常州建厂生产汽车铝板,预计2014年底投入运行,年产能12万吨。生产的产品主要面向中国国内市场,部分会出口国外。出于技术的考虑,该工厂将主要专注于热处理环节,而由韩国工厂提供预处理后的材料。Novelis已经与奔驰、宝马、福特、通用等厂商建立了供货关系,因此,其在中国的工厂一旦建成投产,将占据中国汽车车身用板市场的先发优势。

因此,基于中国汽车市场的前景与未来的竞争压力,必须加快建立包括研究机构、铝企和汽车厂商在内的研发链条,从提升汽车厂商使用积极性入手,以汽车厂商应用为导向,加快突破汽车车身用板的技术瓶颈。关键包括以下两个方面:

一是铝合金以及铝板的性能问题。该问题不仅关系到车体的性能,也是决定铝板能否替代钢板的关键,是目前中国车身用铝市场空白的首要原因。目前,用于汽车车身板材的铝合金主要有Al-Cu-Mg(2000系),Al-Mg(5000系)和Al-Mg-Si(6000系)3种。虽然5系合金成本较低,且具有较好的成形性能,但在成形后会留下拉伸应变痕迹,需要用研磨剂重新抛光。对此,铝材供应商开发出了6系新合金,其在延展、拉伸性、抗凹等方面具有了更好的性能,成为当前汽车厂商的首选。中国目前的铝合金板在性能方面目前还无法达到一代钢板的性能要求,铝板较厚,直接降低了轻量化的效果,并间接提高了铝板的使用成本,对汽车厂商没有吸引力。因此,研发出可以满足各方面要求的汽车车身用板铝合金是目前研究机构需要重点攻克的问题。

二是铝板的应用工艺问题,包括预处理、热处理、成形、焊接、喷涂、烘烤等各个方面。应用工艺突破的关键在于铝企与汽车厂商之间能否建立研发合作关系,针对汽车的应用需求加以开发,如喷涂的工艺、漆的颜色选型等。此外,如采用铝合金板,则汽车厂商需要购买相应的生产设备,如焊接设备。铝板作为汽车制造的上游材料环节,其技术进步受应用导向的影响更大。如果不能将汽车厂商引入整条技术突破链条,仅靠研究机构和铝企的实力和经验,想要突破汽车车身用铝的技术瓶颈是难上加难。

14.88万

14.88万

14.96万

14.96万

5911

5911

1.26万

1.26万

5916

5916

6037

6037

9858

9858

9737

9737

8874

8874

1.18万

1.18万

9278

9278

6474

6474

8821

8821

1.05万

1.05万

847

847

8323

8323

5866

5866

5825

5825

1537

1537

822

822