一.前言

汽车改善油耗以削减其对地球暖化气体CO2的排放量,依然是个待解的课题,此其中的一项手段就是使用铝材料取代钢材以使车体轻量化。因而在相关的压铸领域中,透过对高质量压铸技术的开发,铝合金压铸件在要求高韧性的汽车车体和悬吊部品上的应用已经成为可能,也开拓了铝合金压铸件的新用途。

近年来,为了因应汽车业界对于车体或悬吊部品等改用高质量铝合金压铸件的需求,于是从高真空压铸法的建立、压射室的保温化、解析技术的提升等各方面来让压铸技术更为进步,现在没有气孔缺陷和破裂激冷层的高质量铝合金压铸件的制造技术已经实用化。而在压铸铸造技术进化的同时,对于可以应用在汽车上要求冲撞安全性的部品的高延性压铸铝合金也有迫切的需求,因而针对符合这项特性要求的新合金材料也进行了开发。这项高质量铝压铸用新合金的开发以德国的Rheinfelden公司为主角,该公司到目前为止计开发了3种具有特色的高延性压铸合金并且已经实用化,而且在新合金的用途方面,Rheinfelden公司也和欧洲的汽车制造厂进行合作以开拓铝合金压铸件的新用途。

二. 高质量压铸件用新材料

1.低Fe-Al-Si-Mg系压铸合金(Silafont-36TM)

铝合金压铸件有90%以上是使用Al-Si-Cu系合金制造(ADC12),属于泛用型压铸合金的ADC12,其不纯物元素的容许范围宽,也不需要添加晶粒细化剂,是非常容易操作的材料。但是就其合金成份和质量来说,即使是采取高真空压铸技术,也难以获得高韧性的压铸件。另外,属于其它铸造用合金的AC4C虽然有时候也应用于高韧性压铸件,但其对于压铸模具内部的熔汤补给性差,因而在压铸件末端处有容易发生大缩孔的问题。

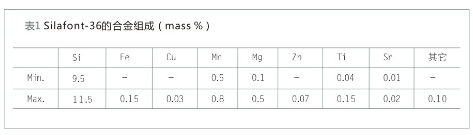

因此,为了解决上述传统合金的问题,于是开发了低Fe-Al-Si-Mg系压铸合金Silafont-36(已纳入AA365规范,以下仅以商品名称表示以便与其它公司的合金有所区别)。Silafont-36当初系为了Audi公司的汽车空间桁架接头构件采用压铸件的目的而开发,因此主要的要求特性是伸长率15%以上以及焊接性,表1是Silafont-36的合金组成。

资料来源:www.alurheinfelden.com

Silafont-36是以纯度99.85%以上的原生铝锭为基础熔制,而为了稳定其压铸件的质量,对于各合金元素的组成范围都进行了狭窄而严格的设定与管理。其中为了确保高延性,特别限制Fe的含量要低,以防止发生粗大AlFeSi化合物的析出。而Mn则是为了防止合金对压铸模的黏附而添加的,因为依经验显示,要防止黏附的话Mn含量最好是0.4%以上。另外,虽然Mg的含量范围规格较宽,但仍必须根据所要求的机械性质进行调整,有0.13~0.19%、0.18~0.28%、0.24~0.35%三种组成可以分别使用。至于Sr则是为了共晶Si的改良处理而添加,而对于耐蚀性有不良影响的Cu、Zn则属不纯物元素而受到严格限制。

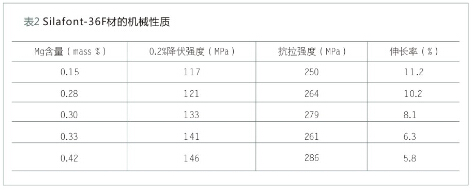

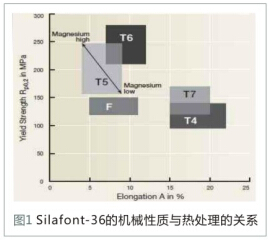

表2是Silafont-36F材的机械性质,显示依据Mg含量的不同其机械性质会随之变化,例如随着Mg含量的增加,其降伏强度会增加,伸长率则下降,所以机械性质可以透过Mg含量和热处理条件的选择来进行调整,图1即是Silafont-36的机械性质与热处理的关系,其数据系以取样自各种压铸件实体的试片进行试验而得。经过适当的选择Mg含量和热处理条件,Silafont-36可以得到降伏强度100~280MPa,伸长率5~22%的广范围机械特性。也就是说,在同时要求延性与高强度的场合,可以选用Mg含量0.24~0.35%合金的T5或T6材料;而在要求高延性的场合,则可以选用Mg含量0.13~0.19%合金的T7材料。

与未添加Sr的AlSi9MnMg合金相比,添加了Sr的Silafont-36其共晶Si的形状会从层状变成微细的球状化。也由于这项共晶Si的形状改变,因而即使是F材也可以得到伸长率达10%的高延性。透过固溶化处理的实施,虽然共晶Si会长大一些,但同时也会球状化,而这项共晶Si的球状化,就是使其T7材产生高延性的原因所在。

2.非热处理型高强度高延性Al-Mg-Si系压铸合金(Magsimal-59TM)

Al-Si-Mg系合金若要得到高强度高延性的话,必须实施包括固溶化处理在内的热处理,这对于薄肉而大型的压铸件来说,往往会发生变形而导致尺寸变化,所以在热处理之后还必须进行矫正作业。因此,有了开发不用热处理就可以得到高强度高延性的压铸铝合金的要求,为了因应这项需求,于是开发出了低Fe-AlMg5Si2Mn合金(Magsimal-59)。

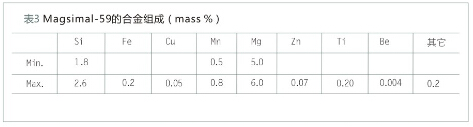

Magsimal-59也是以纯度99.8%以上的原生铝锭为基础熔制而成,Fe含量限制在0.2%以下,表3是Magsimal-59的合金组成。此合金的主要构成元素是Mg、Si、Mn,组织则是由α相和Mg2Si共晶所构成,其中Mg、Si的含量要调整到Mg2Si共晶率为40~50%(面积率)以得到良好的铸造性与熔汤补给性,同时Mg/Si比为2.5以上以确保其耐蚀性和α相的强度。至于Mn则和Silafont-36的情况一样,是为了取代Fe以防止对金属模的黏附而添加的。另外,由于Al-Mg合金在熔解时容易生成氧化浮渣,因此还要添加微量的Be以防止浮渣产生。

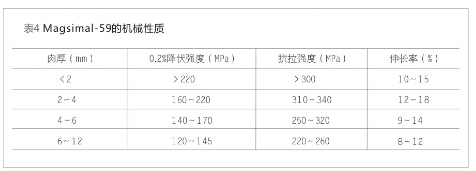

表4是Magsimal-59压铸件的机械性质及其与压铸件肉厚的关系。显示肉厚愈大,也就是冷却速度变得愈迟缓时,其强度有愈降低的趋势,不过在压铸件的一般肉厚4mm以下就已经可以得到高强度高延性了。Al-Mg系合金一般会担心应力腐蚀破裂问题,在依据ASTM G47-90所进行的耐应力腐蚀性试验结果显示,Magsimal-59F材不论在黑皮的状态下或表面铣削的状态下,都没有发生应力腐蚀破裂的情况。

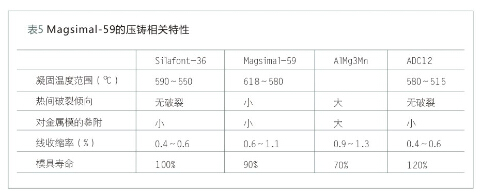

Magsimal-59和Al-Si系合金相较,其凝固收缩率大,因此在模具设计上必须特别注意,并采取脱模斜度1.5°以上等适合Magsimal-59性质的铸造条件,表5是Magsimal-59的压铸相关特性及其与其它合金的比较。

14.77万

14.77万

14.85万

14.85万

5895

5895

1.26万

1.26万

5902

5902

6023

6023

9845

9845

9720

9720

8861

8861

1.17万

1.17万

9266

9266

6461

6461

8810

8810

1.04万

1.04万

837

837

8311

8311

5851

5851

5811

5811

1526

1526

810

810