文:重庆大江美利信压铸有限责任公司技术中心 马福强

摘 要:压铸件在进行表面喷粉前,需要通过抛丸或喷砂方式去除产品表面的毛刺、流痕和黄斑,并提高产品表面的粗糙度,增加粉末在产品表面的吸附能力。本文研究了压铸件经过喷砂和抛丸两种不同的工艺处理后,其对喷粉质量的影响,提出了提高产品喷粉质量在压铸生产过程中需要注意的问题。

关键词:抛丸;喷砂;喷粉;压铸

1. 引言

多少年来,压铸件未经任何处理,已直接应用到社会各个角落,但是,随着社会的发展,人们对压铸件的表面性能要求越来越高,如压铸件外观装饰和其耐腐蚀性能;如果压铸件未经表面处理,在潮湿的空气里,其表面会很快变黑,出现色斑、发霉等现象,严重影响产品的外观质量。

喷粉工艺是利用电晕放电现象使粉末涂料吸附在产品上,其过程是:喷粉枪接负极,产品接地(正极),粉末涂料由供粉系统借压缩空气气体送入喷枪,在喷枪前端加有高压静电发生器产生的高压,由于电晕放电,在其附近产生密集的电荷,粉末由枪嘴喷出时,构成回路形成带电涂料粒子,它受静电力的作用,被吸到与其极性相反的产品上去, 随着喷上的粉末增多,电荷积聚也越多,当达到一定厚度时,由于产生静电排斥作用,便不继续吸附,从而使整个产品获得一定厚度的粉末涂层,然后经过烘烤使粉末熔融、流平、固化,即在产品表面形成坚硬的涂膜,达到外观装饰和耐腐蚀的作用。产品在压铸成型后其表面都比较光滑,不利于粉末的吸附,这就需要通过喷砂或者抛丸的方式提高产品表面的粗糙度。

2. 试验方法

2.1 工艺流程

铝合金熔炼——压铸——去浇口——清理去毛刺——喷砂(抛丸)——外观检验——钝化——喷粉——外观检验

2.2 产品喷砂和抛丸前的处理

为提高产品通过两种不同的工艺对喷粉质量的影响准确性,本次验证使用同一个批次压铸生产的产品,选取压铸生产时稳定后无外观缺陷的产品 200件(抛丸和喷砂各100件),分别做好标识流转。产品在抛丸和喷砂前需去除产品上的飞边和毛刺,并将所有存在的尖角修饰圆滑,过程中全部使用清洁的手套轻拿轻放产品,避免裸手和带油污的手套抓取产品,影响喷粉后性能试验的测试。

2.3 喷砂和抛丸试验过程

产品喷砂采用通过式自动喷砂机,喷砂时间 50s,吹砂时间 2s。将清理完毛刺的

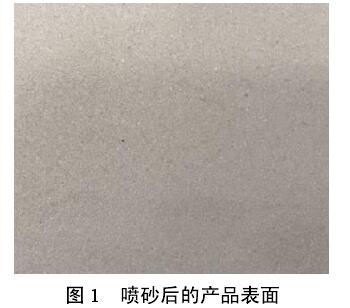

100 件产品依次放入喷砂机,喷砂时喷砂机通过压缩空气,形成高速喷射束将砂料高速喷射到产品表面,使产品表面的外表或形状发生变化,由于磨料对产品表面的冲击和切削作用,使产品的表面获得一定的清洁度和较高的粗糙度,产品喷砂后外表面如下图

1 所示。

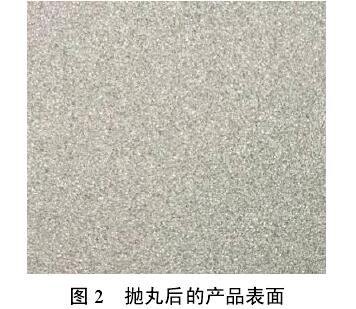

产 品 抛 丸 采 用 通 过 式 自 动 抛 丸 机 , 采用¢0.2mm 的不锈钢钢丸,抛丸时间 4min。将清理完毛刺的剩余 100 件产品竖直悬挂于挂架上,保证内外两侧面均能抛丸到位。产品在高速运动的钢丸流连续冲击表面,使其外表组织发生变化,改变产品表面的粗糙度,抛丸后产品外表面如下图 2 所示。

由图 1 可以看出,产品通过喷砂处理过后,产品上流痕、黄斑、油污等得到了消除,获得了色泽一致的外观面。通过喷砂将产品上清理时残留的毛刺去掉,产品尖角变得圆滑,产品表面粗糙度得到了提高。喷砂后的产品表面粗糙度实测为 Ra2.5~4.8,相对压铸出来的毛坯面更有利于喷粉粉未的附着。

由图 2 可以看出,抛丸后的产品比喷砂后的产品表面粗糙。产品通过抛丸处理后,同样可以去除产品上的流痕、黄斑、油污等缺陷,同时将产品上细小的毛刺抛掉,得到了光亮且比较粗糙的外观面。实测抛丸后产品的表面粗糙度为Ra4.6~7.2,更有利于喷粉粉未的附着。但由于抛丸力较大,部分产品出现起层现象,特别是产品上壁薄部位,如产品上的叶片。由于叶片壁薄且较深,压铸成型时常带有卷气现象,内部组织较差,产品通过抛丸后起层比较严重,如直接喷粉,喷粉层很容易掉落。对此抛丸后的产品一般需要二次修复去除起层才能使用。#p#分页标题#e#

2.4 产品表面喷粉及试验结果

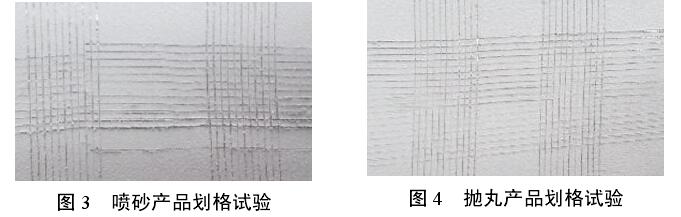

将喷砂和抛丸过后的产品按正常工序进行钝化,后然进行表面喷粉。对喷粉过后的产品进行划格试验和冲击试验测试,结果如下:

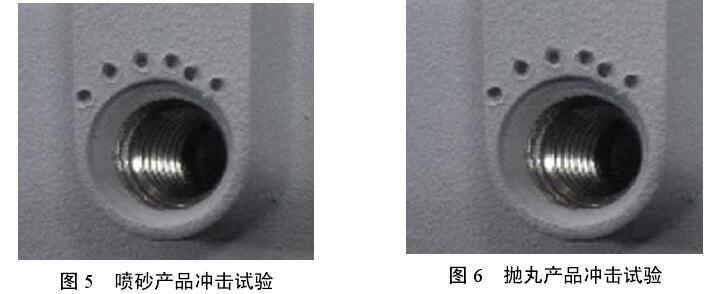

由图 3、图 4 可知,喷砂处理的产品和抛丸处理的产品划格试验均合格,抛丸处理后的产品划格更不容易脱落,喷粉层附着力强;由图 5、图 6 可知,喷砂的产品和抛丸的产品冲击试验均合格。

3. 总结

1)喷砂和抛丸工艺均可以提高压铸件的表面粗糙度,增加喷粉粉末的附着力,产品喷粉后试验合格,均能满足喷粉后的质量要求;

2)对需要抛丸的产品可以缩短抛丸的时间,调整产品的摆放方式,调整抛丸机的抛丸力度,减少产品抛丸后起层;

3)抛丸后的产品表面粗糙度较喷砂的高,更有利于粉末的吸附,但产品在抛丸过程中容易出现起层现象,喷粉后容易掉落,特别是产品上的壁薄部位,需要二次处理外观起层,过程质量控制相对喷砂较高。对此可以通过优化压铸过程,如改善模具进浇方案,减小压铸过程中出现的卷气、冷隔和气泡,针对壁薄产品建议尽量采用模具抽真空的方式,减少产品抛丸后的起层现象。

17.5万

17.5万

17.61万

17.61万

7519

7519

1.43万

1.43万

8098

8098

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8106

8106

1.06万

1.06万

1.2万

1.2万

2990

2990

9798

9798

7869

7869

7858

7858

3550

3550

2781

2781