文:肯天(上海)贸易有限公司 胡皓

摘要 在模具钢表面喷上不同成分的脱模剂,评测不同模具温度状态下脱模剂润滑薄膜的形成和降温速率。试验及应用结果表明,新原料配方的脱模剂产品可以改善压铸件高温粘模现象,提高铸件品质。

关键词 脱模剂;模具温度;薄膜形成

随着压铸行业的飞速发展,压铸件品质及生产效率的提升是压铸工厂共同的愿望,人们更加注重脱模剂的应用,期望运用优质脱模剂来改善压 铸件品质,

缩短喷涂时间从而提高生产效率,本课题从实验室研究和实际应用的角度评测耐高温脱模剂 Safety-Lube A 主要性能对压铸件品质及生产效率的影响。

1、润滑薄膜的形成

1.1 试验目的

试验目的是检测脱模剂在模具高温区域形成润滑薄膜的能力,是在250℃(482°F)和350℃(662°F)2个温度点下进行 的,250 ℃ 是 较 低 模 温 的 代 表 温 度,350℃是较高模温的代表温度。脱模剂的功效可以通过检测模温在250 ℃时薄膜形成的状况来判断。在这个温度时脱模剂附着越多,由于挥发所导致的浪费越少。在高温区域的润滑薄膜形成不足会导致粘模,因此脱模剂具有在350℃形成润滑薄膜的能力,可以降低高温粘模的风险。

1.2 试验方法

把脱模剂的浓度稀释到 2% 制成稀释液。将稀释液喷涂在200mm×200 mm 不锈钢板上,喷涂距离为150mm,喷涂量为3mL,喷涂时间为

1.0s,分析成膜的附着量。

1.3 试验结果

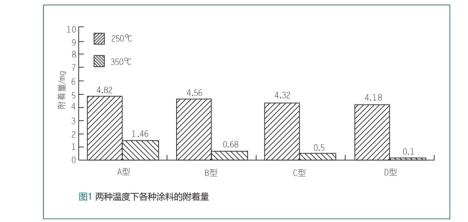

图1为两种温度下各种涂料的附着量。

经电子秤称量:Safety-Lube A(简称 A 型)在 350℃附着量是Safety-Lube B(简称 B型)的2.15倍,脱模剂在高温状态下更多的附着量可以有效预防模具高温点粘模风险。

2、模具冷却

模具冷却的目的是评估脱模剂在模具表面的冷却能力,使模具高温点有更好的冷却效果,有利于减少喷涂时间。模具冷却方法是使用温度控制仪控制H13

模具钢表面温度,将脱模剂喷在模具钢表面,喷涂距离为300mm,喷涂流量为1.7g/s。

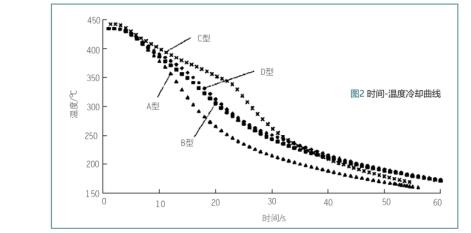

图2为不同涂料的冷却曲线。从图2可以看出,A 型明显比其他产品具有更好的冷却效果,在相同的喷涂条件下可以快速对模具型腔表面进行降温,迅速地带走模具型腔表面热量,在更短的时间内达到合模浇注时工艺所需的模具温度,这可以缩短喷涂时间,提高生产效率。

3、应用案例

选择汽车发动机离合器壳体压铸件为研究对象,只调整脱模剂型号以及喷涂时间,其他铸造工艺条件保持不变,评估不同脱模剂在高模温条件下的脱模能力。

3.1 生产条件

压铸产品是汽车发动机离合器壳体,合金牌号为铝合金 ADC12,浇注温度为660~680 ℃;脱模剂配比方式是自动混合压送;喷涂方法为往复式自动喷涂;模具温度控制方法:模具点冷却系统。

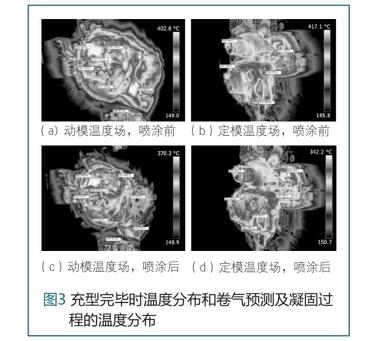

3.2 模具温度场

图3为动模温度场和定模温度场的模拟。动模喷涂为前为357~402 ℃,喷涂后为240~360 ℃;定模喷涂前为340~417 ℃,喷涂后为289~342 ℃,动模和定模的温度场显示这是一个高模具温度的代表。

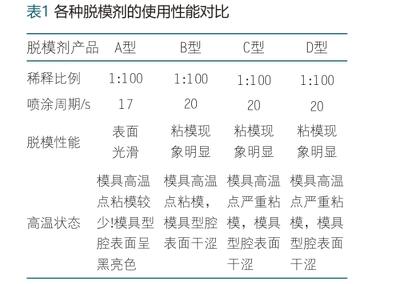

3.3 对比

A 型在高模温条件下润滑效果最好,在喷涂时间由20s减小到17s(减少3s)的同时也能使铸件顺利脱模,A 型适用于高模温条件下的压铸生产。

3.4 铸件质量对比

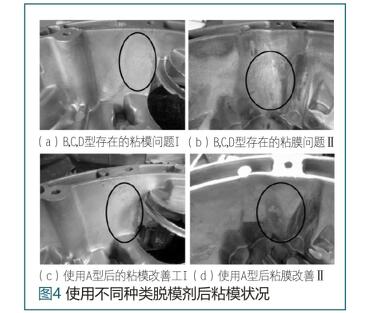

A 型脱模剂有效改善铸件表面的粘铝现象,提高了铸件的外观 质 量,图 4 为 A、B、C、D 型 脱 模 剂 粘 模 情况。

4、结论

Safety-Lube A 是针对高温模具研发的耐高温脱模剂,在高模温条件下具有很强的润滑薄膜形成能力,模具型腔表面的冷却性能更好,稀释液乳化稳定性极佳,合理的运用可以改善粘模现象以及由于粘模造成的铸件泄漏,可以改善铸件品质并缩短喷涂时间、提高生产效率。

17.51万

17.51万

17.61万

17.61万

7521

7521

1.43万

1.43万

8099

8099

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2990

2990

9799

9799

7869

7869

7862

7862

3550

3550

2782

2782