文:东北大学材料电磁过程研究教育部重点实验室 华晨宝马汽车有限公司 赵旭

摘要 基于Flow-3D模拟结果对薄壁AlSi10MnMg铝合金承重梁进行了实际生产并对模拟结果中存在缺陷的典型位置进行了观察与分析,发现了偏析、卷气、缩孔及氧化夹杂等缺陷。根据零件的实际生产情况与缺陷分布情况,给出了消除缺陷的方案。结果表明,对熔体的搅拌使合金成分均匀;使用致密过滤网可以减少氧化夹杂;增加保压时间来减少缩孔;优化浇注系统或采用真空压铸系统来减少零件内的卷气缺陷。

关键词 AlSi10MnMg;压铸;数值模拟;缺陷分析

薄壁铝合金压铸件因其轻量化效果和力学性能良好,在汽车车身结构方面的应用越来越广泛。高压铸造作为一种快速的近净成形工艺,尤其适合此类结构零部件的成形。然而,薄壁铝合金压铸件的生产过程易产生缺陷,且力学性能不稳定,这对铝合金结构件的应用带来了挑战。

本课题以某汽车纵向承重梁铸件为研究对象,根据Flow-3D 模拟结果对AlSi10MnMg压铸铝合金铸件的铸态组织进行了研究,分析了几种典型铸造缺陷的形成原因并给出了解决方案,为后期对 AlSi10MnMg铝合金压铸件热处理中金相组织的演化过程提供借鉴,同时为 AlSi10MnMg压铸铝合金薄壁结构件的工业生产提供参考。

1、数值模拟与试样制备

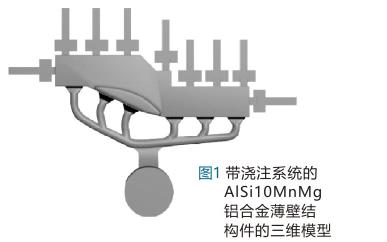

压铸铝合金承重梁材质为 AlSi10MnMg铝合金,其成分见表1,模具材质为H13模具钢。图1为带浇注系统的薄壁铝合金结构件的三维模型。浇注系统采用梳状形式,边缘壁厚为6mm,主体部分壁厚为3mm,加强筋高度为2mm,承重梁外形尺寸为250 mm×80mm×6mm。

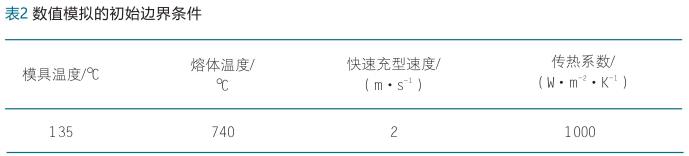

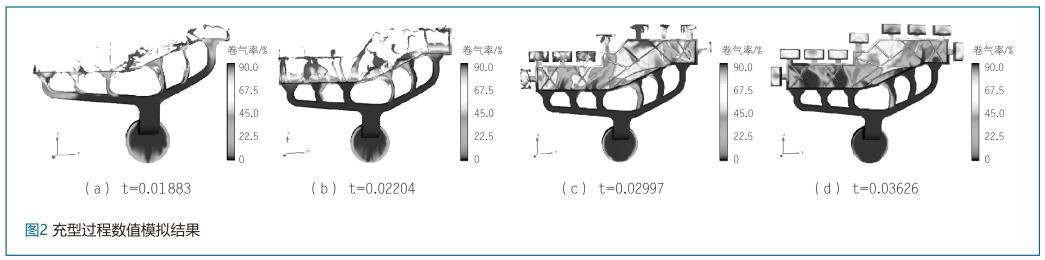

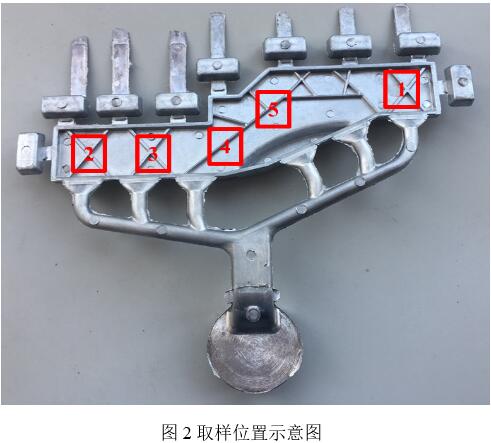

零件充型过程模拟使用Flow-3D 软件进行。充型过程步长为0.0008s,总网格数为16945929,表2为数值模拟的初始条件。图2为AlSi10MnMg铝合金铸件的充型过程模拟图。可以看出,零件下端充型良好,零件中部偏上位置存在卷气,这是因为浇注系统设计得不合理,而导致一部分气体不能及时排出型腔,形成了气孔。以此模拟结果中卷气程度的不同为依据,对零件进行生产并选择5个区域进行取样分析 。基于该模拟的缺陷分析,后续进行优化以降低缺陷率。

预先对坩埚进行预热,装料完成后,将炉温控制在680 ℃以上。当炉料完全熔化后,停止加热,待金属液降到660 ℃时加入纯 Mg,随后再次加热,将炉温调至680 ℃以上,进行精炼除气扒渣,随后调整合金液温度至670℃,静置5min。依据模拟结果采用数值模拟的初始边界条件进行试生产。根据Flow-3D 仿真模拟结果,在试样上确定特征较为突出的位置,并进行切割取样,观察其微观组织形貌,取样位置见图3。

2、微观组织观察

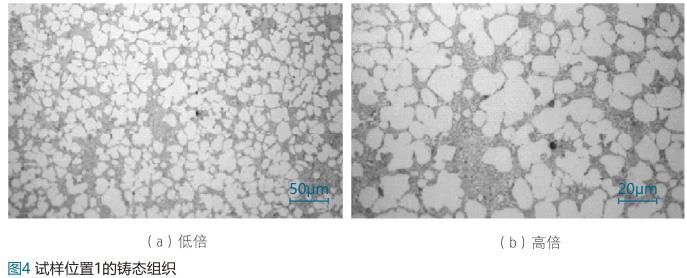

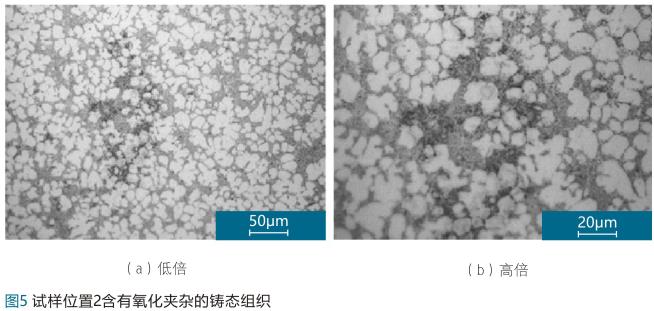

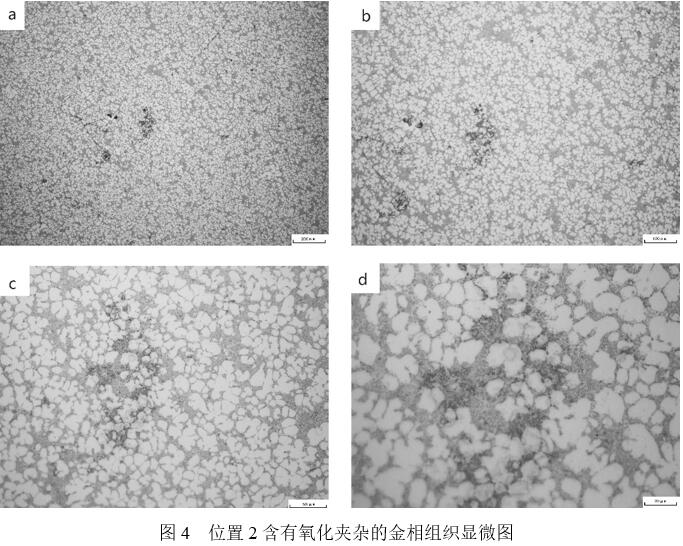

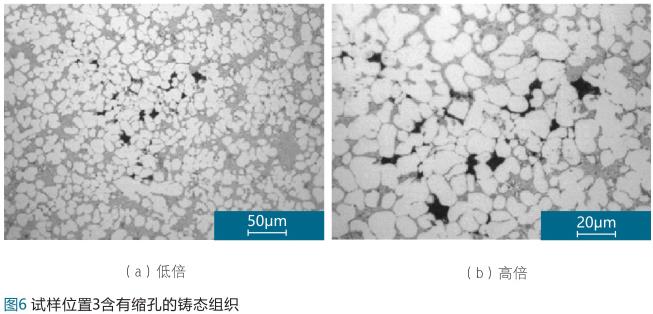

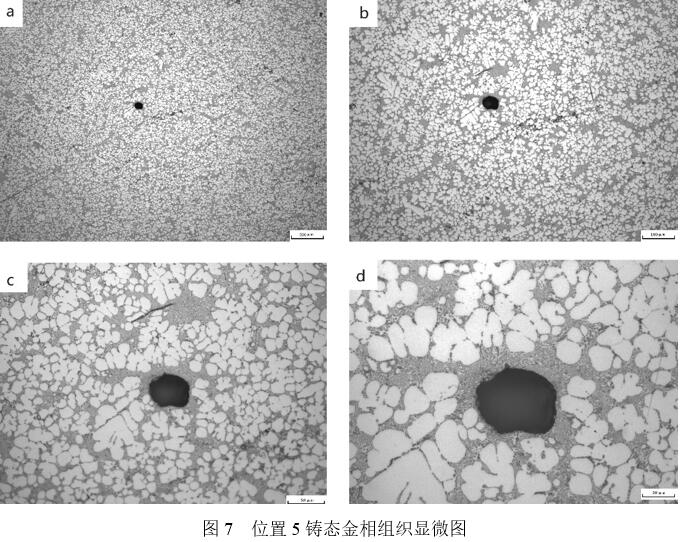

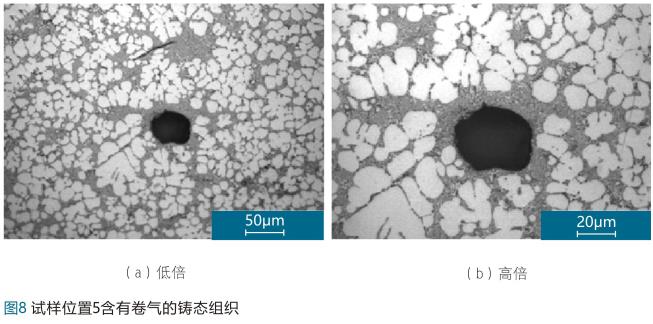

金相试样在体积分数为0.5%的 HF腐蚀液腐蚀8s后,使用徕卡 DM15000M 金相显微镜观察微观组织。图4~图8为位置 1~5 处的铸态显微组织。可以看出 ,位置1未见明显的铸造缺陷,仅存在少量的针孔等缺陷。由图5可以看出,位置2处可观察到较为明显的氧化夹杂缺陷。白色基体为α-Al基体,在低倍下可见较为明显的氧化物卷入,对缺陷位置放大后,可见明显的黑色块状紧贴晶体边界分布,是较为明显的氧化夹杂,应该是在熔炼过程中生成的金属氧化物卷入形成的,或是添加的 Al-10Sr在熔炼过程中未完全熔化形成的。

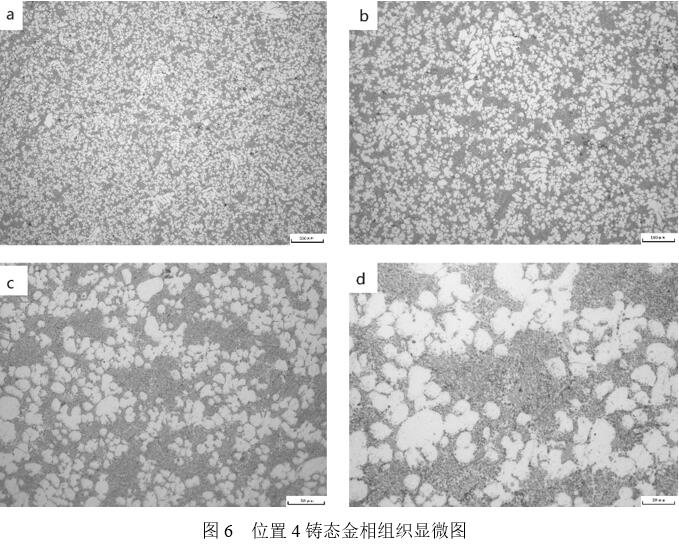

从图6可观察到较为明显的缩孔现象。白色基体是α-Al固溶体,不均匀的共晶组织呈颗粒状分布在α-Al基体上,从高倍组织观察到该区域存在缩孔缺陷,其一般在铸件中心最后凝固的部分,部分原因是增压不及时造成铝液补缩不充分。缩孔会导致铸件的力学性能下降,并会在零件受到应力时成为裂纹源,导致零件断裂。

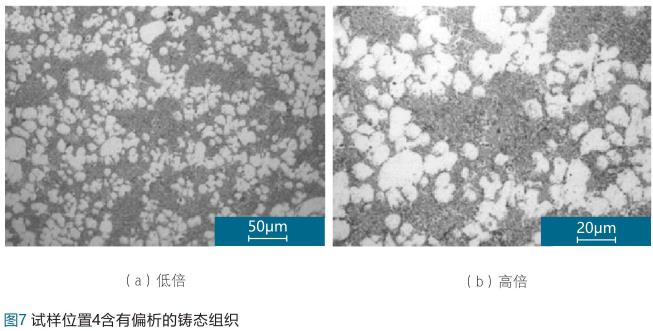

图7中未见明显卷气及氧化夹杂等缺陷,但可看出共晶组织分布比较集中,该区域存在一定程度的偏析现象,共晶组织的富集会导致局部的抗腐蚀能力降低。

这是因为在熔炼过程中,金属液成分不均,即熔体搅拌不均匀,使得该处金相试样抗腐蚀性能较差,易出现腐蚀现象。共晶组织形成的微观偏析同样也会导致铸态合金的力学性能下降。

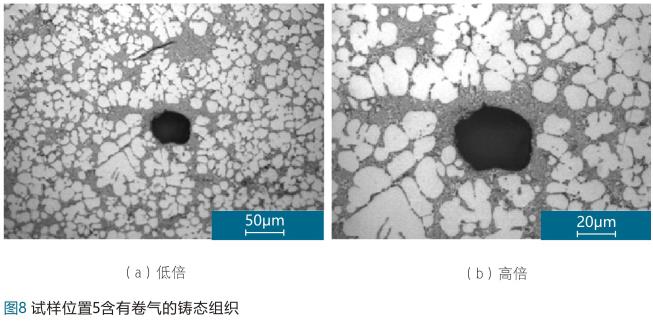

从图8中可见明显的卷气现象。在压铸过程中,铝液高速充填型腔时,型腔中存在未被排除干净的或被卷入熔体的气体,被铝液包裹从而形成卷气缺陷。在实际应用时,会对铸件的综合性能造成较大影响,使铸件在承受较大载荷时容易发生脆性断裂等危害。

3、分析与讨论

从金相组织中可以看出,位置1的微观组织最为致密,表面平整、无明显的铸造缺陷;位置2出现了明显的氧化夹杂,需在之后的熔体制备过程中增加过滤次数或增加过滤网目数,使用更加致密的过滤网对熔体进行多次过滤;位置3出现了压铸增压不足产生的缩孔现象,应当延长保压时间,使得到的铸件更加致密;位置4出现的偏析现象一方面由搅拌不均匀而导致,应该在熔体保温过程中延长搅拌时间,使细化剂及合金元素更加充分的进行混合,另一方面由于冷却系统不合理导致凝固过程中该区域形成偏析,应该优化控制该区域温差或修改该区域冷却管道分布;位置5则出现了压铸过程中较为常见的因金属液卷气产生的卷气缺陷,需优化浇注系统以减少型腔内的气体卷入。可通过生产时提供更优良的条件如电磁搅拌系统使铸件成分均匀化,或采用高真空压铸系统以减少甚至消除卷气现象。

为了避免出现气孔、缩孔、气缩孔缺陷,应注意控制压铸过程中因过高压射速度所造成的卷气,因此在条件允许的情况下应采用能减少铸件内含气量的工艺进行压铸生产,从而减少铸件单位体积内的气孔,使铸件有效载荷面积增加,同时,应根据压铸件的形状,合理设计浇注系统和合理选择浇注温度,以减少铸件内缩孔。在成本允许的范围内,应尽可能采用更高真空度、更高压力进行压铸,以在最大程度上降低气孔、缩孔、缩松,使铝合金铸件力学性能更为稳定,铸件品质更佳。

4、结 论

(1)根据 Flow-3D 数值模拟结果,对薄壁AlSi10MnMg铝合金承重梁进行了实际生产。 参 考Flow-3D 数值模拟的充型过程及卷气结果分析,对零件内含气量不同位置进行微观组织观察。

(2)结合模拟结果,对 AlSi10MnMg铝合金压铸件的典型位置的微观组织进行了分析,发现了明显的偏析,卷气,缩孔,氧化夹杂等缺陷。

(3)针对不同缺陷种类,增加对熔体的搅拌使得合金元素分布更均匀;使用致密过滤网以减少氧化夹杂;延长保压时间以减少缩孔产生;优化浇注系统或采用真空压铸系统来减少零件内的卷气缺陷。

16.53万

16.53万

16.64万

16.64万

7145

7145

1.38万

1.38万

7414

7414

7184

7184

1.1万

1.1万

1.1万

1.1万

1.01万

1.01万

1.31万

1.31万

1.06万

1.06万

7678

7678

1.01万

1.01万

1.18万

1.18万

2301

2301

9445

9445

7208

7208

7179

7179

2890

2890

2171

2171