1、前言

在压铸生产过程中,由于产品结构、生产工艺条件、现场设备等因素所限,会造成铸件内部出现各种质量缺陷,而这些缺陷当中又以孔类缺陷居多;对孔类缺陷产生的原因与脱模剂使用、压室规格、慢压射速度、冲头油、金属液含气量等因素有关;目前的压铸充性过程数值模拟大部分是从料柄处或者浇道处开始填充,忽视了压室慢压射过程,以及慢压射对快速充填过程的影响;在这些影响因素中,由于对合金液在压室中的慢压射过程中流动行为的研究报道很少,因此对于合金液在压室内的流动分析、相关压铸工艺的研究以及压室内合金液的流态对后续的合金液的充型行为的影响也研究不多,而实际生产中慢压射阶段的原因所造成的质量问题也同样的困扰着我们的铸造工艺工程师。

FLOW - 3D CAST模流软件是由 FLOW – 3D公司推出的专业铸造模拟软件,其采用的独特的Tru VOF(Tru volume of fluid)算法,是由FLOW-3D美国总部的C.W. Hirt博士开发的独有的算法,其采用的是三维不可压缩两相流数学模型,该模型通过全场耦合计算液一气两相的运动, 考虑了两相之间的相互作用, 可以模拟流动过程中自由表面复杂的几何拓扑变化;采用这些算法,使得 FLOW-3D 能够精确的捕捉自由液面和流固界面位置,极其精确的模拟液态金属充型和跟踪填充缺陷。

FLOW - 3D CAST的优势在于其金属液在铸造过程中流态的精确分析,因为铸件在流态时的监测和提前预防比在凝固时更加重要。FLOW - 3D CAST可以监测和模拟流态的状态,对流态走向进行分析,对流速进行有效控制,及时发现问题并及时修正,减少卷气氧化的产生,避免铸件缺陷产生的因素,大幅提高铸件的品质,提高产品的良品率。

借助FLOW - 3D CAST模流软件的模拟结果,对压铸压铸工艺进行优化处理,经过优化的工艺方案生产出的铸件的气孔缺陷可以大大减少,减少了废品率的发生,也可以节约大量的生产成本。

鉴于此,FLOW-3D 能够高效解决金属铸造领域的复杂问题,本课题以FLOW - 3D CAST模流软件为工具,利用软件对固相体,半固相体追踪的功能,对于对合金液在压室中的慢压射过程中流动行为进行了模拟研究,并以实际的压铸实例作为参照,进行了对比。

2、模流验证

2.1 基本模型

在FLOW - 3D CAST软件中,压室压射过程和充型过程的数值模拟,是将金属液作为不可压缩的牛顿流体;金属液在压室中充填过程中,流动遵守质量守恒\动量守恒定律。

其通用的直角坐标系下微分方程表达式如下:

式中:ρ为密度,φ为因变量代表速度,Γ为扩散系数,S为源项,u为速度,t为时间。对于特定意义的φ,具有特定意义的Γ和S。其中四项分别为不稳定项、对流项、扩散项和源项。

2.2 工艺条件的设定

实际的卧式压铸机的压室是属于非封闭区域,在浇入合金液后以及合金液在流动过程中,都有可能卷人大量气体,使产品产生气孔和缩孔,导致品质和合格率降低。目前的研究主要集中在两方面,一是研究压铸方案设计,通过合理的模具结构来改进;二是研究压铸工艺设计.即液体金属在压铸机压室内流动行为,发现金属液在压室内流动时对铸件质量的影响。

针对FLOW - 3D CAST软件的各项参数要求,我们将此次采用的工艺参数进行了输入,具体的工艺参数如下:此次采用DCC280卧式冷室压铸机,压铸所用的材料为ADC12铝合金,压室直径为Φ60mm;压室的有效长度为378mm;压室壁厚21.5mm;压室材质为H13;合金的浇注温度为650℃,压室的表面温度为150 ℃;冲头通有冷却水,水温32 ℃;冷却水流量9.5 L/min;慢压射速度0.2m/s。

此次采用DCC280卧式冷室压铸机,压铸所用的材料为ADC12铝合金,压室直径为Φ60mm;压室的有效长度为378mm;压室壁厚21.5mm;压室材质为H13;合金的浇注温度为650℃,压室的表面温度为150 ℃;冲头通有冷却水,水温32 ℃;冷却水流量9.5 L/min;慢压射速度0.2m/s。

2.3 模拟结果的验证

将压室模型保存为STL格式的文件,导入FLOW - 3D CAST模流软件进行网格划分,网格单元的大小为1.0mm,对压室内的金属液的流动形态进行模拟;结果表明,高温的铸造流体,在注入压室的过程中,与低温压室壁接触,因大幅度的温差导致高温铸造流体热量迅速丢失,从高温铸造流体与压室壁接触表面开始,逐步向高温铸造流体中心,依次形成预结晶体层(固相体),半固相体,并与液态的高温铸造流体产生明显的流态分界线(如图1所示)。

图1

压铸过程中,金属液在压室里大致分为四个阶段:浇注、慢射、快射和增压。

其中浇注和慢射的过程,占用较长的时间,金属液在压室里的散热过程基本上是在这个时间段内完成的,这个时间段的长短决定了高温金属流体与低温压室之间热交换的程度;在实际的压铸过程中,为了保证浇到压室内的金属液的液面趋于平稳后开始压射,往往会设定一个压射延时时间,一般在0.5-2s之间;由于这个时间段的存在,金属液在压室中存在较大幅度的热量散失。

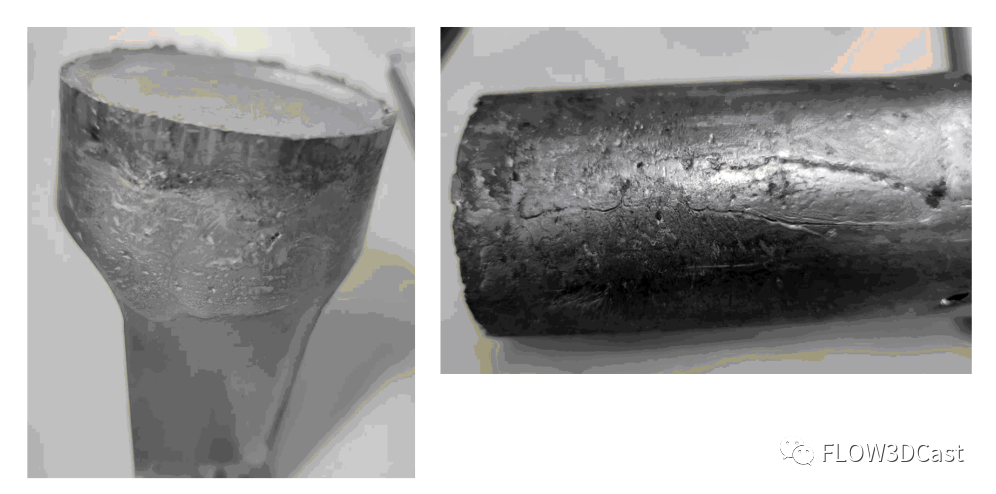

从观察实际样件,并与模流结果对比可以看出:

a)模具侧,属于浇料远端,温度低于压射侧,因此模具侧的固相层要高于压射侧的固相层(见图2)。

图2

b)高温铸造流体注入压室,由于重力动能被压室壁阻挡,产生纵向激荡波,朝向模具侧运动,形成较高的液面高度,在撞击模具后回流,因温度丢失形成的激冷层保持了液面回流前的高度(件见图2)。

c)浇料时飞溅到压室侧壁的孤立的流体,因热量丢失剧烈迅速凝固并黏附在侧壁。压射侧的两处凸角模流上和实际一致(见图3)。

图3

3、结语

在实际压铸过程中,较长的等待浇料时间以及等待压室内金属流体液面平静后启动慢压射的时间,都会造成铸造流体形成一定量结晶组织(固相体),并随着冲头的运动,激冷层的固相体被挤压;破碎,堆积于料饼位置,对二速压射末端造成阻力,并严重影响型腔增压效能。对铸件的最终品质产生重要的影响。

在CAE技术飞速发展的今天,性能优越、价格适中的FLOW - 3D CAST 软件模拟软件已进入到了普通大众的视野,模拟分析也从专业高深的科研工作者手中普及到了大众工程师;对于设计人员来说,利用好FLOW - 3D CAST软件来分析好压铸工艺和模具设计,可以大大缩短开发时间,节省开发成本,快速的设计好压铸工艺,提供了一个必要的方法。

17.39万

17.39万

17.49万

17.49万

7509

7509

1.43万

1.43万

8015

8015

7602

7602

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8089

8089

1.06万

1.06万

1.2万

1.2万

2916

2916

9785

9785

7808

7808

7781

7781

3506

3506

2720

2720