内容导引

01 产业与技术的双向奔赴

02 效率决定一切

03 不能成为“竞品Plus”

04 技术思维到客户思维

05 工业端设计协同

01 产业与技术的双向奔赴

一个平面作品,设计师有无限的自由度去发挥创意,实现天马行空的想象,出现设计偏差时,用橡皮擦一抹就可以重新开始。

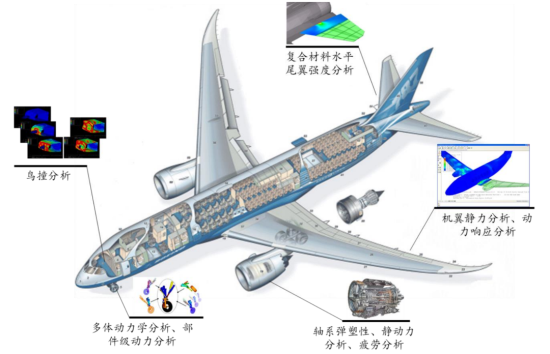

而对于一个工业产品来说,如果没有事先对设计方案进行科学评估,当出现偏差的时候,产品往往已经进入了生产阶段,所有的模具、材料、工艺等都以该设计为基础,若此时将设计方案推倒重来,就会额外产生时间、人力、材料等一系列成本,延长产品生产周期,并给企业带来极大的不确定性。而CAE软件则给了设计师和工程师们一个使用“橡皮擦”的机会,通过仿真对产品设计方案进行结构、性能分析和可靠性评估,对其未来的工作和运行状态进行模拟预测,及早发现设计缺陷并对方案进行修改优化,避免盲目试错,不用再摸着石头过河。

图1、CAE仿真分析重构生产流程[1]

现如今,随着行业的不断深化,新的产品、创意层出不穷,以往的“经验”或传统设计理念大多已经跟不上节奏,因此很多有先见之明的企业把眼光聚焦在了“数据”上,希望通过数据和仿真的帮助来实现自己设计能力的拓展。

上世纪八九十年代,随着计算机硬件能力的不断提升,数值模拟技术在欧美一些发达国家逐渐兴起。依托于高校和研究所强有力的研发能力,一系列物理、数值计算模型应运而生,并在行业问题的解决过程中(例如航空发动机、燃气轮机、桥梁等关键结构的设计和优化)崭露头角,基于流体力学、传热学、结构力学的仿真分析技术以崭新的思考维度,表现出了其强大的行业问题架构和解决能力。在这种成功之下,一系列CAE软件公司如雨后春笋般应运而生。2020年统计数据显示,全球的工业CAE软件公司有600多家,其中绝大多数分布在欧美发达国家。除了很好地转化科研院所的“求解器”能力,这些CAE公司中的佼佼者,例如Ansys、西门子等,也能够很好地结合整体的工业发展态势,把仿真商业化做到极致。

在开发求解器算法的时间节点上,我们并不比国外落后多少。上世纪八九十年代,很多高校都陆续开展了针对CAE仿真算法的研发,我所在的清华大学也是其中之一。但遗憾的是,经过几十年的“迭代”,我们的仿真算法开发能力在逐渐萎缩,其最主要的原因是我们没有对仿真算法的重要性形成一致的认识,在追逐“热点”的过程中逐渐遗忘了算法开发的初衷,也在短期利益最大化的驱使下,逐渐丧失了我们对核心技术的把控(推荐阅读:《自主工业软件发展的硬伤和振兴方略 | 清华博士十余年的心路历程》)。

国外CAE软件企业的发展历史告诉我们,它们的成功离不开两个基点:一是市场形成了完善的工业发展体系,并对新技术有强烈的渴望;二是高校和研究所具备强大的研发和创新能力。二者的双向奔赴,促成了CAE软件企业在发展过程中有足够的底气承前启后、继往开来,并层层加码,一步步分食整个工业市场。

而反观我国的产业发展,一直以来都是偏重生产,产品设计和工艺设计则常年坐在冷板凳上,要么直接仿照国外,要么常年没有质的提高。在这种设计缺失的情况下,产业本身对以辅助设计为核心价值的CAE软件的需求自然也就不大,因此很多投资人朋友会说:“CAE不是刚需!”。要知道,CAE产生刚需的前提是产业本身的发展达到一定程度,这是个先决条件,谁都不能违背。这恰恰也是我理解国家现阶段这么关注工业软件的原因,因为我们的产业实力已经发展到了一定阶段,产业变强直接引出的下一个关注点就是如何以更快速、更高质量的方式变得更强?而工业CAE软件能真正产生作用的时间点就是在“产业如何快速变得更强”之时。

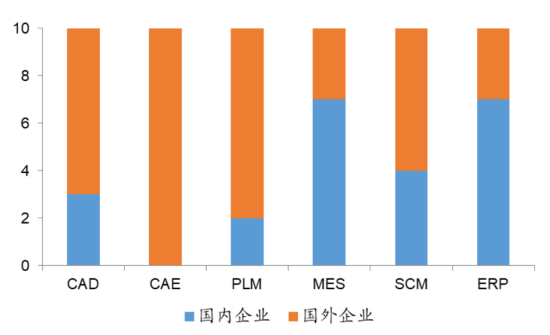

通过实施“盗版培育”等策略,国外CAE软件逐渐培养了用户的使用习惯,并迅速抢滩行业头部市场,双方形成了一种“门当户对”的“绑定”:

国外CAE软件价格昂贵,目光只能聚焦在具有强购买力的行业头部企业身上;

头部企业为了匹配自身“行业领先”的特性,在采购CAE软件时也会追求与自身影响力相当的“一流品牌”。

这种“绑定”,极大加深了有明显品牌劣势的自主CAE软件进入头部企业供应商体系的难度——哪怕在产品属性上强于国外软件,也很难挤进“国家队”的行列。

图2、国内市场前十工业软件供应商国内外企业数对比[2]

在这种情况下,很多国内CAE企业转变了思维,绕过“产品”而通过“服务”去切入大企业供应商体系——“软件不被认可,我们就不开发软件,我们用你们认可的软件为你们做服务。”

一顿换皮套壳的操作后,这些公司就从“开发CAE软件”变成了“用CAE软件做服务”,打着“以客户需求为中心”的旗号,但实际上已经成了“做项目的服务公司”,这是典型的偷懒——做项目很容易把营收做起来,能给投资人“交差”;另一方面也是在偷换概念——假借“服务”的名义混淆视听,将技术内核和商业手法混为一谈,也“合理”地规避了实现自主CAE软件需要解决的真正核心问题。

这种类型的服务公司在国外多如牛毛,但我想问一下,与真正伟大的CAE软件公司相比,这些公司中有哪个能称得上伟大呢?甚至有几家是我们能喊上名字的?

难道我们中国CAE软件行业最终的归宿就是诞生了一批混乱如麻的拿着国外第三方软件公司产品做服务的小团体吗?

绝对不是!

即使这些公司靠“服务”的名义挤进了行业头部的供应商体系,但别忘了,在我国,产业基体是数千万家的中小企业,他们才应该是国内CAE企业发力的重点。要知道国外CAE软件在国内市场的正版占有率仅维持在5%,甚至更低,因为它们成本高昂且缺失服务,所以在中小企业这一市场主体前,国外CAE软件的推广一直踟蹰不前,始终在外围打转。但中小企业充满活力,与大企业相比,他们对新技术、新产品更加渴望,如果一个CAE产品能够真正地让中小企业用起来并充分发挥价值,将迅速形成广大的增量市场,并从根本上突破国外CAE软件的技术封锁,实现真正的技术突围和产品自主化。

这也是我创立适创科技,研发自主CAE软件的初心。

02 效率决定一切

2021年6月,我们适创团队开发的基于云原生技术的模拟仿真分析平台「智铸超云」,注册用户突破了2000人,在这一天之前,适创All-in自主工业软件开发已经5年了,我带着一帮有同样信念的人毫不犹豫地扎进了数字化工业的星辰大海,立志亲手撕掉工业CAE软件“卡脖子技术”的标签。

我们在CAE领域的第一个落脚点是压铸行业,主要为国内外的压铸及模具厂商提供仿真服务。可能很多读者对压铸这一工艺还没有概念——压铸是一种近净成形铸造方式,使用压铸机将铝、镁合金零件产品(例如汽车零部件、3C、五金产品壳体件等)制造出来,当下火热的特斯拉一体车身理念,其底层技术就是压铸。

图3、特斯拉一体车身代替约70个零件[3]

「智铸超云」作为CAE工具软件,从两个层面为客户创造价值。

第一,在压铸模具设计阶段,针对产品形态,设计师要不断调整模具的浇注系统(浇道),从而在几何结构上确保这个浇注系统能够尽量避免铸造过程中产生的零件缺陷问题,最大程度上提高成品率,而「智铸超云」提供的CAE仿真,就是在这个过程中帮助模具设计师对设计好的浇注系统进行工艺性能评估,核心是评估金属液的流动,以及与铸型之间的冷却、凝固过程。

第二,在实际压铸生产过程中,CAE可以帮助工艺工程师把控整体的铸造过程,核心是通过模拟模具的循环冷却过程找到“热节”,调控模具内部冷却循环系统,从而优化模具整体热平衡特性,提高产品成品率,优化生产节拍,延长模具寿命。

在国外传统软件的“培育”下,压铸行业的CAE仿真评估已经是一个“半标准化”的流程,但客户对CAE软件的需求却不那么标准化,每个人都有自己独特的诉求——

“计算速度还得更快,并发计算要允许更多”

“价格还不够便宜,模块也不够丰富”

“为什么移动端不能提交计算”

“我就是为了交付报告,直接帮我制作出来不行吗”

......

甚至有客户希望我们直接做得跟竞品一样,因为他们已经养成了使用习惯。

客户需求纷繁复杂,但换个思路来看,这些都是“用户知识”,他们在自己的知识体系下向我们输出“理念”和对这个行业的“认知”,虽然大多数需求都杂糅着国外CAE软件的特点,但对我们来说依然非常宝贵。

郑总是浙江宁波地区新正压铸厂的老板,一个总是笑容可掬,侃侃而谈的人,他是我们产品的第一批使用客户,2020年夏天,我正式拜访了他。

与想象中不同,郑总的压铸厂属于中小规模,此前没有购买过传统的正版压铸CAE软件,技术人员对于CAE模拟仿真缺少相关的知识,研发设计端的技术把控也是郑总本人在亲自负责。

但就是这样一个压铸厂,在2020年疫情突袭,企业们纷纷取消CAE软件购买计划以缩减成本时,新正反而加大了模拟仿真分析在模具设计阶段的投入,为了设计出最合理压铸模具浇排系统,他们都要经过三到五次,甚至十多次的模拟分析,执着而又严谨的设计追求,让新正的产品质量和成品率大幅提升。在这样“仿真先导”的开发思路下,新正以明显的技术和成本优势逆流而上,与多家优质汽配客户展开合作,接连不断拿到汽配压铸件开发项目。

“因为有了适创CAE软件,让我们对压铸模具浇排系统设计充满自信,开始我只会看流向流态,现在还会从填充时间、流动速度、温度场、压力场、凝固场来分析浇排系统合理性。有时候对一个产品做7、8次模拟,流态已经非常好了,再调整细节对最终模拟方案的影响非常小,但我们也会去尝试一下,做一些角度之类的调整,最终的目的,一是想把产品和工艺设计得更加合理,更重要的是,这对我们来说是非常宝贵的探索过程和技术经验的积累。”郑总告诉我,“中国这些年科技水平提升很快,一定可以做出和外国水平相当甚至能超越他们的模拟仿真软件,不一定外国的月亮圆就比中国的圆。况且现在你们的CAE软件有些功能已经国外软件先进多了。”

他的这段话让我至今记忆犹新。头部企业和国外CAE软件“门当户对”的绑定,让中小企业们普遍被工业软件市场“边缘化”,但郑总让我看到了中小型企业努力进行技术探索的缩影,大家的认知水平免不了参差不齐,但其中依然不乏有前瞻性眼光的企业家们,他们正在影响着中国新一代制造行业,虽然当下的技术实力还在爬坡阶段,但他们对技术进步有着强烈的愿望,也会以包容开放的心态迎接和尝试新的科技,在未来中国产业中,这些企业变大变强只是时间问题。

与郑总的交流也让我更加明白,对于广大中小企业来讲,他们真正需要的仿真产品必须具备两个重要的特质——完整的仿真功能和快速可交付的模流分析结果,这样企业一来可以快速出具方案以获得产品订单,二来能够实现快速的设计方案验证和产品交付。

要实现这两个特质,CAE软件一方面要提供自动化、标准化且行业认可的模拟分析报告,更重要的是需要在计算效率上不断追求极致——如果计算或处理速度太慢,不管什么软件都无法做出来有时效性和竞争力的分析报告。因此,在产品开发的过程中,我们逐渐意识到一条重要的法则——对于CAE产品来讲,要想落地并实现其真正的产品属性,计算效率是根本。当计算效率实现了本质的提升,例如10倍速、100倍速,那效率提升改变的就不仅仅是效率本身了,它必将会改变最本质的行业属性,那就是CAE软件在行业中的使用习惯和使用生态。

——这就是适创科技“效率决定一切”理念的来源,我们希望产品达到“十倍速度提升,十倍成本下降”,只有这样,才能让产业基体——广大中小企业真正用的上CAE,并让CAE的使用变得日常化和习惯化。

03 不能成为“竞品Plus

完全对标国外软件”是我国工业软件产品开发的惯性模式,但从“正版普及率仅5%”这个数据来看,国外CAE软件的商业模式在国内其实是水土不服的,那么为了真正撼动“广大中小企业”这个增量的蓝海市场,我们绝不能如法炮制,对国外CAE软件的发展模式照单全收,而是要形成适合我们国情的产品开发模式和商业策略,一定要有自己的“打法”。

首先,必修课绝对不能落下——完成自主求解器的开发。

习近平总书记在文章《努力成为世界主要科学中心和创新高地》中讲到:关键核心技术是要不来、买不来、讨不来的。CAE软件的底层核心是求解器,其三大属性——精确性、稳定性和计算效率,是工业CAE软件最本质的竞争力,完成求解器的开发是每一个真正在做CAE软件的企业都绕不过的坎。

「智铸超云」刚推出第一版时,行业人士包括部分学术界人士都议论纷纷——

“他们是在别人软件基础上包了外壳的”

“他们是从某国软件购买的核心求解器”

“他们把国外软件做成了云服务”

......

似乎在大家的意识里,我们中国人是搞不出核心求解器的。但时间能够说明一切,直到不断有用户证明我们的求解效率远远高于国外竞品时,谣言就自然终止了(推荐阅读:《五年提速百倍——CAE求解器的作业不是抄来的》)。

必修课决定了你能否毕业,选修课则能激发出你更多的潜力。同理,求解器决定了我们的核心竞争力,而产品开发和商业模式则预示着我们能否活下来,能否走得远、走得稳。

在成功进行了自主求解器的开发后,我们将目光瞄准了云原生技术和超算。

将单机版工业软件“SaaS化”其实也不是我们一开始就想到的,2018年的夏天,经过了两年的辛苦开发后,我见到了第一个愿意与我沟通的投资人,但当时我们集中力量精心培育的单机版CAE软件却被他一票否决了。

“我是不会投你的,你做这个没前途。”那位投资人很肯定地告诉我。

“你们的竞品无论是软件本身还是市场化运作都已经很成熟了,你这东西就算做到极致,也就是第二个它。这个故事你告诉任何一个投资人,他们都不会投你的。”

他的话让我一时语塞,感到一阵落寞,但也让我茅塞顿开,因为从对客户的初步推广情况来看,即使价格是国外软件的一半,我们也会因为缺乏品牌公信力而得不到任何市场份额。成为“竞品plus”没有任何意义,如果只在头部企业客户这“一角蛋糕”内竞争,即使是胜利的一方也很难真正在市场中立足。

回到公司,跟研发和产品的同事们简单讨论了一番产品SaaS化的可行性,我们很快便决定下来,改桌面版CAE为SaaS版。

单机版CAE软件与云仿真CAE平台的区别不仅仅是产品形态,更重要的是开发模式和使用习惯的区别。通过云原生技术,我们可以实现对产品的快速迭代和敏捷开发,每两周一个小迭代,每月一个大迭代,以实现重要产品功能的升级。同时,在开发过程中,可以形成与客户之间的反馈机制,对反馈信息进行收集、过滤和研究,最终将这些反馈转化成后续迭代开发的内容。

但云原生CAE技术架构没有现成的可参考的模式,“拿来主义”是行不通的,只能摸着石头过河,核心求解器、三维可视化、云端数据渲染等各种繁杂细致的功能需要一一攻克。为了与时间赛跑,我们采用MVP(Minimum Viable Product)的产品开发模式,迅速推出核心功能以供用户测试,然后不断优化和调整。

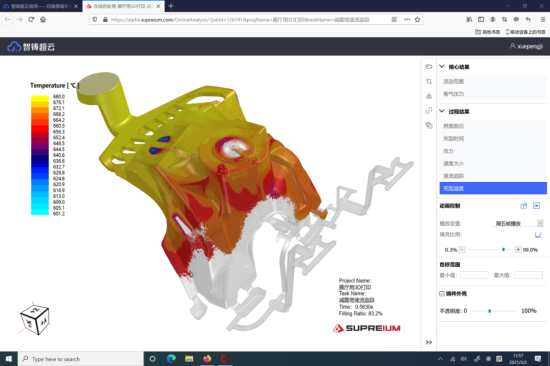

图4、适创科技云原生技术

除了云原生模式,我相信很多人是被我们超算的概念吸引成为第一批客户的。之所以坚持用超算,最核心的出发点是我们将实现无限的算力和更低的计算成本。通过集采超算计算资源,单个计算任务的计算成本远低于个人PC运算成本,而且这个成本会随着客户量的增加而大幅度降低,超算的使用是我们降低计算成本战略部署的关键一环。另外,通过超算集群跨节点并行计算的优势,我们可以轻松突破上亿甚至几十亿网格规模的计算任务,这个优势也带来了意想不到的好处——近年压铸行业由新能源汽车Tesla引领的一体式车身等压铸结构件的开发,对模拟仿真计算网格规模的要求越来越高,计算网格数量动辄上亿,过程耗时普遍3-5天,这对传统单机版软件来说是不小的挑战。

而「智铸超云」则天然地解决了这些问题,大规模计算、算力无限正是我们现如今能够为头部企业的带来的“稀缺”功能之一,就像宁波旭升的模具设计总监周迪波先生所说:

“新能源汽车零部件的集成程度更高,模具更大,这对模具设计的能力也提出了更高要求。「智铸超云」支持超大网格的计算,对我们现阶段的模具设计来说弥补了许多大件产品算力不足的问题,有非常大的帮助。”

04 技术思维到客户思维

我们私下常常戏谑地讲:现在的产品就像一辆有毛病的车,不但要让它跑起来,还得让它越跑越快。市场是无情的,留给我们的时间不多,更没有重来的机会,只能是一拍脑门就干。

2018年底我们推出了「智铸超云」V0.1,该版本仅有基础流体和传热求解功能,前后处理也仅支持有限的简单输入和输出,给客户提供的结果仅有实时截图和PDF报告。但这一简陋的版本已经足以证明以超算为基础的云计算模式的可行性,同时也验证了底层求解器的性能(非常感谢最早期的客户(一汽铸造等)在该版本研发过程中提供的建议和支持)。V0.1所呈现的功能只是海平面上的冰山一角,隐藏在海平面下方的才是仿真软件的引擎——核心求解器,其中每一项技术的成熟都经历了漫长的技术积累和迭代。求解器技术的突破让我们信心倍增,也在严格意义上证明了我们是一家真正具备自主CAE研发能力的公司;我们自主研发的专利技术“换热边界条件模型”大幅提升了压铸凝固过程模拟精度,顺利通过了一轮轮严苛的考验,深得用户认可;另外超算集群调度算法和云原生架构也有了雏形,为后续版本的迭代优化奠定了技术基础。

在V0.1的基础上,我们于2019年10月推出了智铸超云V1.0,此次改版实现了3D后处理(大数据传输和云渲染)从无到有的巨大跨越——用户可以在计算结束后直接在网页上查看三维计算结果。

图5、V1.0的3D后处理效果

这一重大突破也标志着云原生CAE产品模式的真正落地,用户在使用云端软件的体验和传统PC软件基本一致,几乎无迁移成本。

用户直呼“真香”的背后,只有我们自己知道,实现CAE计算数据云显示是一个非常艰难的技术突破。

CAE计算数据跟三维模型和网格量本身相关,一般来说一个小的计算结果包(从1G到上百G的都有),把这些结果从超算上拉下来,并显示到客户电脑的网页中,这一过程其实是非常考究技术的。首先,这个“拉取-显示”的过程不能慢,因为客户对实效性的要求很高,一慢就会失去耐心;其次,一般网页显示都有内存限制,显示大的数据但不能占用太多的内存,看起来矛盾的问题让我们一度觉得这是不可能实现的,但我始终坚持的理念是“直面问题并解决问题”,经过两年的技术攻克,现在的版本已经完全可以覆盖99%的实际计算结果,不管它是一体车身、汽车零部件还是一个3C产品。

V1.0的技术跨越也让我们在2020年收获了一批如大连亚明、宁波隆源、昆山研通等早期客户的支持,但我们依然处于追赶补课的阶段。走出了从0到1的第一步,我们也从以往“自负”的技术思维转变为了务实的客户思维,认真反思产品为客户所诟病的问题,例如计算稳定性还不够,三维可视化的效率和美观度有待提升(这也是我们和国外CAE软件差距最明显的部分)等。

为了彻底解决由系统架构带来的各种问题,我们在2020年初毅然决定推翻V1.0,重搭产品架构,V2.0的设计和开发由此开始。该版本的架构采用了许多新兴的互联网前后端开发技术,同时应用了各种敏捷开发工具,使得全新的软件平台在功能的可拓展性和系统的鲁棒性上都有了很大的提升。

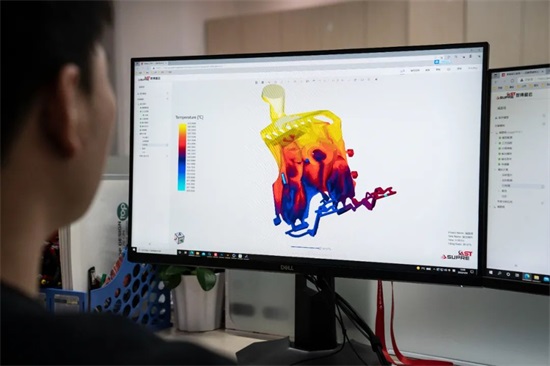

图6、「智铸超云」V2.0的3D后处理界面

经过近一年的重塑,悉心听取用户意见,「智铸超云」V2.0于2021年6月面世,这一次,我们不再犹抱琵琶半遮面,而是大胆地向所有用户展示我们的最新版本,并有足够的底气进行大范围的推广,就像是完成了一场成人礼,开始更加自信、成熟地面对接下来的重重考验。

严格意义上来讲,「智铸超云」V2.0才真正实现商业化的蜕变,无论是功能完善性、系统稳定性、计算效率还是用户体验,都全面超越了旧版——真正与国外CAE软件同场竞技的时刻才刚刚到来。

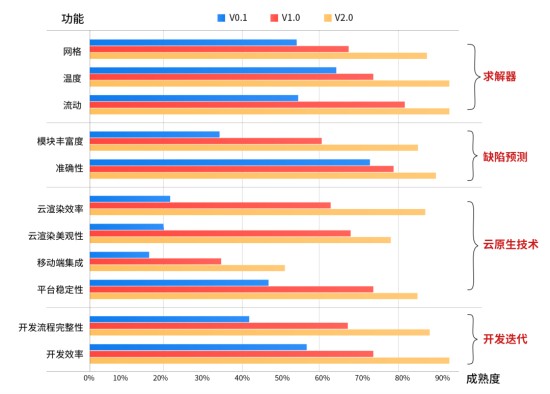

图7、「智铸超云」版本功能成熟度演变

在前后三版产品的开发和迭代过程中,我们不仅打造了越来越成熟的产品,更重要的是,团队建立了一套高效和完善的产品开发流程,使得我们对产品整体开发节奏、产品质量和迭代反馈的把控更为有效;销售和AE团队也逐渐建立了完善的客户服务体系,从客户培训到软件试用,再到售后技术支持的各个环节,做到了1分钟响应、1小时回复、24小时解决问题。

在客户培训这件事上,我们的原则是把客户“扶上马之后,再多送一程”,不但要教会他们掌握软件操作,还要手把手教会客户如何分析和优化设计,我们的应用工程师甚至会亲自上手,为客户优化设计方案,愣是从打磨武器到冲锋陷阵都包圆了。因为只有这样,客户才能从“能用”变为“会用”,从“会用”变成“用好”,从“偶尔用”变成“经常用”,从“经常用”变成“习惯用”,真正将CAE软件的价值发挥到极致。

每次看到一线团队反馈回来的培训现场的照片,我都十分感慨,因为这不是博人眼球的自嗨,每个用户的脸上都洋溢着汲取知识的满足感,而对我们来说,更是在传播技术的同时,追寻那一点点能够带来质变的转机。

05 工业端设计协同

五年的产品开发和商业模式的摸索给我们带来了很多启发,也对压铸乃至整个汽车零部件产业的运行机制有了愈加深入的理解,我越来越肯定一点:SaaS形态的云仿真可以给产业提供的远远不止工具软件本身。

SaaS,也就是云计算的方式,其实可以直接引发工业端数据和设计的协同。相较于生产端数据,对企业来讲,设计端数据可能更重要也更有价值,但大部分企业在长时间的生产过程中其实并没有把自己最核心的设计端数据沉淀下来,其核心的问题是不知道如何沉淀,或者通过什么方式来沉淀。

铁打的营盘流水的兵,一代代的设计师去了又来、来了又走,那么对于企业来讲最核心的技术、数据和设计方案,能不能通过软件的方式被留下来,形成企业最核心的竞争力呢?

我觉得SaaS-CAE这种形态可以,因为除了留存数据以外,SaaS-CAE可以直接对设计端数据进行集成、交叉的对比和分析,并基于底层CAE能力实现方案评估,更快、更有效地协助工程师完成新方案的设计。

同时,SaaS-CAE可以给客户提供一种便捷的设计端数据分享方式,这种分享可以满足不同类型生产单元之间的信息串联,从而避免传统生产过程中产生的信息孤岛,比例零件设计方和工艺生产方、模具设计方之间的设计协同,有效地避免设计和生产返工,提高整体运行效率,大幅度降低成本。

图8、SaaS形态的工业端协同设计

SaaS-CAE的一个重要特性就是“轻”,就像云端的Air一样,我们可以把这种轻便的CAE嵌入生产单元内部,把CAE从“只为设计人员提供服务的工具软件”变成“能和生产机器绑定的嵌入式软件”。嵌入CAE可以很方便地和机器本身进行数据协同,打通设计和生产联动过程,实现实时的工艺优化、数据反馈,结合AI质检(SupreADR——适创科技的另一个拳头产品)最终形成基于基础生产单元的生产过程智能工艺设计,也就是所谓的“工艺大脑”——特别像一个有思考能力的生产机器。同时,基于SaaS-CAE强大的底层仿真能力,我们预计将在一年内推出下一代产品——智能模具设计SupreIMD,用优化算法调用CAE计算引擎,在强大的超算算力支持下实现模具浇注系统、冷却系统设计,协助模具工程师快速实现高质量的模具结构方案的设计和评估。

大胆敢为,破而后立,才能在CAE软件这一长坡赛道上“跑起来”,2022年,我们将开放「智铸超云」平台的教育版账号功能,让所有对CAE软件感兴趣的用户都可以快速注册、使用和体验「智铸超云」超快速的CAE仿真服务,同时我们也会陆续推出帮助从业人员提高仿真建模能力和工艺设计能力的教育、培训资源,建立全面的适创科技仿真用户生态。

——与之前很多投资人朋友想的一样:我们就是要踏踏实实培育市场,为广大从业人员提供技术提升的渠道,最终提高我们国家整体的工业设计能力。

未来可期,感谢一路陪伴适创科技成长的朋友们!

适创科技创始人兼CEO,毕业于清华大学(本、博),牛津大学、英国皇家学会研究会员,长期从事数字化工业方面的研究,包括高性能算法、高能X射线检测、图像处理以及相关工业领域的材料和核心工艺开发等,立志创造有国际竞争力的自主化CAE软件,摆脱国际垄断,提升和振兴民族工业水平。

16.13万

16.13万

16.23万

16.23万

6923

6923

1.36万

1.36万

7117

7117

6982

6982

1.08万

1.08万

1.07万

1.07万

9832

9832

1.28万

1.28万

1.03万

1.03万

7454

7454

9838

9838

1.16万

1.16万

2003

2003

9253

9253

6921

6921

6901

6901

2615

2615

1887

1887