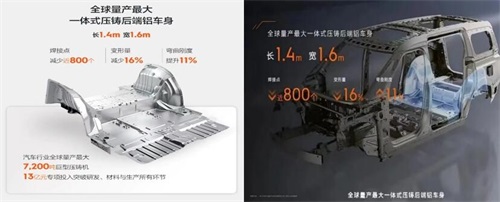

2022年11月1日,全球首款原生纯电豪华MPV极氪009正式发布,搭载一体化压铸车身技术首次量产应用,成功打造一体式压铸后端铝车身(长1.4m、宽1.6m),焊接点减少近800个点,在遇到冲击时变形量可减少16%,弯曲刚度提升11%,有效保护车辆后部安全。为实现大型压铸,极氪团队联合压铸行业数家知名企业进行研发攻关,为实现大型压铸奠定夯实基础。

本刊记者张粤萍在2022年6月,与极氪团队及数家企业高层及研发技术人员,共同参与见证了极氪汽车(ZEEKR 009)一体式车后身压铸件试制首件下线的剪彩活动。《压铸实践》邀请宁波力劲总经理张均、宁波赛维达机械有限公司总经理任赛良、奥德高端装备股份有限公司总裁黄文钦共同分享,在新能源汽车制造轻量化与降本增效驱动的一体化压铸已成必然趋势下,企业如何助力超大型一体化压铸量产。

宁波力劲科技有限公司总经理 张均

极氪009搭载的一体化压铸后地板,是用力劲集团7200T压铸岛生产的,也是一体式压铸后端铝车身结构件在纯电MPV车型上的首款公开车型。在6000-9000吨以上超大型压铸单元的生产制造方面,力劲已经拥有非常成熟的技术,作为已经市场化的机型,其效率、合格率、稳定性等方面都经过了市场的验证和客户的认可。

我们为极氪提供的7200T一体式压铸单元,锁模力达到72,000kN,在30MPa时,最大铸造面积23,000cm²,模具厚度2.4米,模板尺寸3.7×3.7米,满足极氪009纯电MPV车型一体式后端铝车身的商用化量产。该一体式压铸后端铝车身铸件长、宽约为1400mmx1600mm,和传统汽车制造的冲压、焊接工艺相比,减少了近800个焊接点,变形量减少16%,弯曲刚度提升11%,有效提升后部的安全性能。

汽车大型一体化结构件压铸是汽车轻量化制造和降本增效的有效途径,市场空间逐年增大,增速迅速。2022年9月底,力劲成功研制的12000T智能压铸单元全球首发,不断刷新全球超大型压铸机行业新记录,助力汽车领域SUV、MPV等中型车大型铸件的生产制造,使得造车进入乐高积木时代。

未来,力劲集团还将继续加大研发力度,不断突破压铸单元性能“天花板”,面向压铸厂、新能源汽车整车制造商等,提供轿车、SUV、MPV等车型前舱、后地板等大型结构件的智能、高效、一体化压铸生产解决方案,为汽车制造业的技术革新不懈探索。

宁波赛维达机械有限公司总经理 任赛良

在新能源汽车轻量化领域,赛维达为全球用户完成几十套超大型汽车结构件压铸模具的设计制造,积累了丰富的一体化压铸特大模具开发经验。

在车身超大型一体化压铸模具技术领域,赛维达创造性地采用最新3D打印,仿形油路、水路设计,模具热平衡精确域控制等新技术,使铸件产品机械性能提升25%;应用全新模芯表面处理技术,模具表面强度提高30%;使核心镶块耐高温抗冲刷可达2倍寿命。模具各项性能指标高于国际标准。从2020年至今,赛维达成功交付全球首套6000T、6600T、6800T、7200T、9000T一体化压铸模具,是具备年产50套6000T以上模具产能的全球超级工厂。经行业权威机构评定,汽车轻量化一体式压铸模具份额,在全球细分市场占比第一。

承接极氪后车体项目,赛维达采用标准化设计,对模芯、模架、核心材料进行年度战略备库,特大模架全零件厂内同步自制。加工检测、组装研配,在3000平方米模块化流水作业区,闭环生产。在模具T0顺利出首模件经过快速优化后,已达到极氪汽车整车属性要求,铸件生产节拍、合格率行业领先。赛维达和极氪团队昼夜并肩奋战,创造出了较常规开发制造周期缩短50%的奇迹。在极氪汽车(ZEEKR 009)此项目上赛维达淋漓尽致地展现出了中国速度、中国创造、中国智造!

2022年,赛维达荣获NADCA国际压铸行业一体化车身结构件大奖、第十届Altair Enlighten Award国际汽车轻量化大奖。目前赛维达正协同研发12000T-20000T一体式车身结构件,并进行新工艺研究和智能化产线布局。

奥德高端装备股份有限公司总裁 黄文钦

作为国内数家主车厂及主机厂的深度合作战略伙伴,奥德公司技术团队凭借多年来的压铸生产单元模温控制的经验积累及应用,自2019年下半年起,开始探索一体化压铸模温控制系统的整体解决方案。

完成了200℃超高温压铸水温机、模具冷热切换温控站、模温集成控制系统等产品的研发并投入市场。并积极探索基于⼀体化压铸成型的温控需求,可以满足20℃~320℃的⼤宽幅可调温区的集中式模温控制系统。用以改善目前一体化压铸模温控制中,设备数量多、装机功率大、能耗高等问题。同时与汽车主机厂、模具厂、压铸厂、科研院校等一起研发模温闭环温度控制、模温集成控制系统、集中供热等。奥德推出的200℃高温水温机,大型一体化压铸模温控制系统被评为2021/2022年度全国压铸行业创新技术荣誉,目前奥德大型一体化压铸模温控制系统自推出以来已获得众多汽车主机厂、压铸厂的认可,先后签约实施了6000T、6100T、6800T、7000T、7200T、9000T、12000T大型一体化压铸岛温控项目共计26套。另外我们的工程师们正在为15000T或更大吨位压铸温控岛的设计和研发布局。

同时在项目落地实施过程中不断优化创新。针对大型⼀体化压铸,奥德在产品的种类上进⾏了细化和优化,推出了200℃⽔温机、模具冷却站、冷热恒温站、模温集成控制系统等相关产品,覆盖了⼀体化压铸模温控制所需的所有设备。

与同⾏相⽐,奥德是⾸家实现全系列温控产品自主生产并实现系统集成的企业:系列产品包括:压铸⽔温机、压铸油温机、燃气热水锅炉、燃气导热油锅炉、冷却控制(模冷、点冷)、冷水机、高低温磁力泵、模温集成控制系统(据了解国外也没有类似全系列产品自产并实现集成的⼚家)

冷热恒温站集成了多通道的⾼压点冷、多通道的模冷并且模冷系统可以在⼀个压铸周期内同时提供热⽔(35-90℃)和冷⽔(20- 35℃),通过时间进⾏切换控制。在满足周期内快速带走模具热量的前提下可以防⽌产品在成型过程中出现冷隔等问题。并且可以替代部分⽔温机的应⽤。

模温集成控制系统(DCS)可以集成客⼾模具的流道布置图,将每⼀条流道对应到每⼀台模温机、点冷、模冷系统。客⼾只需要通过系统界⾯的模具图找到需要调整的流道参数工艺包就可以实现控制和调整相对应的设备的设置参数。直观高效、并且显⽰相对应设备的相关温度、流量、压⼒等数据和曲线图。

针对⼀体化压铸不同的温控需求,奥德提供⾮标定制化的模温控制设备,相⽐较以往的只提供标准设备来说,能够更好的服务于⼀体化压铸不同的温控需求。

目前,公司已将一体化压铸相关模温控制设备更新到了3.0的版本,并取得了更多升级成果。

16.13万

16.13万

16.23万

16.23万

6922

6922

1.36万

1.36万

7111

7111

6980

6980

1.08万

1.08万

1.07万

1.07万

9832

9832

1.28万

1.28万

1.03万

1.03万

7453

7453

9836

9836

1.16万

1.16万

2000

2000

9253

9253

6917

6917

6899

6899

2612

2612

1885

1885