根据日前路透社报道,特斯拉在一体式压铸技术上迎来新的突破,可实现对整个复杂车身底部实现一体式压铸。开发一款新车的时间缩短至18-24个月,同时造车成本实现大幅下降,将为汽车铸造产业带来全新变革。

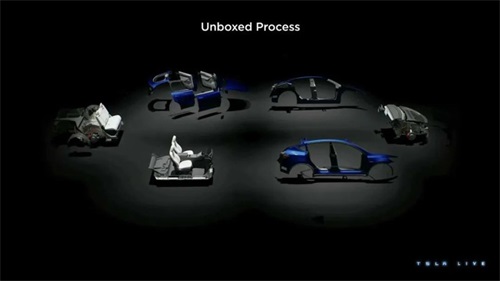

当前,车底结构从原来的数百个零部件焊接拼合进化到由前后结构件加上中间部分的三段式结构已经逐渐成为新能源车企的主流。而特斯拉的目标,则是把这三段式结构进一步整合为一体化结构。

据路透社报道,目前特斯拉尚未决定是否要在下一代车型上使用这项新技术。从报道内容来看,主要原因在于虽然整体技术实现突破,但真正要投入量产应用还有多个问题未能解决。

目前需要解决两大主要问题。一是如何低成本设计并测试这个巨大且复杂部件的模具,并最终将其投入大规模生产,其中也包括是否已经有相应的压铸机。

二是在将整个底部结构整合为一个部件,并采用压铸技术进行生产后,需要解决空心副车架的铸造难题。

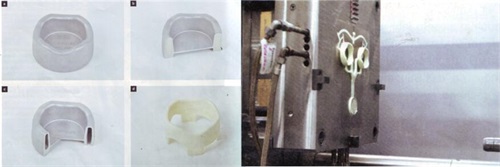

根据报道,特斯拉初期验证通过3D打印工业砂型铸模的方式。砂型铸造的设计验证过程成本最低,设计验证周期仅需两到三个月,而金属模具原型则需要六个月到一年。

另外,特斯拉将砂芯放置在铸模内,铸造完成后去除砂芯以实现空心设计。但面临的问题是这种结构验证只能在低压或重力浇注工艺下完成,无法实现高压压铸。其中包括铝合金材料的性能及流动性以及砂芯的强度及溃散性。

据报道,为了配制适用的合金,有来自SpaceX的金属专家参与了研发,此外可能也包括来自中国特斯拉超级工厂的工程师。目前合金问题已经解决,一旦原型模具调整完成,即可用于制造最终的金属模具。

对于砂芯强度及溃散性的问题,国外也在尝试新的工艺,例如布勒的可溶芯(盐芯)压铸工艺,即用盐类粘结的砂芯,由于盐类溶解于水,在高压压铸后可以通过水浸去除内部的盐芯。

16.31万

16.31万

16.41万

16.41万

7006

7006

1.37万

1.37万

7251

7251

7052

7052

1.09万

1.09万

1.08万

1.08万

9937

9937

1.29万

1.29万

1.04万

1.04万

7538

7538

9934

9934

1.17万

1.17万

2119

2119

9322

9322

7044

7044

7027

7027

2730

2730

2012

2012