南科大朱强团队最新研究成果突破行业难题

近日,南方科技大学机械与能源工程系讲席教授朱强团队在金属材料顶刊Acta Materialia上发表题为“Liquid-induced healing of cracks in nickel-based superalloy fabricated by laser powder bed fusion”的研究成果。该论文首次提出一种液相诱导愈合(Liquid-induced healing, LIH)激光增材制造裂纹的新工艺,通过控制晶界微量重熔以引入晶间液膜回填缺陷,进而实现在微尺度上将构件中的裂纹“焊合”。该研究成果对于突破激光增材制造高裂纹敏感性合金这一行业难题具有重要意义。

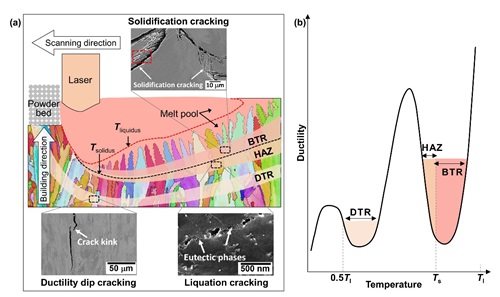

激光增材制造是解决个性化、复杂化金属构件整体成形的革命性技术,在航空航天、汽车、医疗、重大武器装备的研制、生产和使用维护等方面都有巨大的应用前景。然而,当前该技术并未实现如其发展初期所预测的广泛应用,其中一个关键原因是现有的数百种常用工程合金中仅有十余种可以稳定实现无裂纹打印,远不能满足替代传统工艺的需求。这是因为相比于铸造、焊接等工艺,激光增材制造技术具有微区超常冶金和快速凝固的本征属性而更容易引起开裂(见图1),尤其是对于如沉淀强化型镍基高温合金、超高强铝合金等高裂纹敏感性合金,而这类合金又往往具有优异的服役性能。打印裂纹是当前公认的制约激光增材制造产业发展的技术瓶颈,也是整个技术体系中的研究重点和前沿方向。

图1 激光增材制造裂纹形成机制:(a) 开裂模式;(b)合金塑性-温度曲线示意图

现有应对激光增材制造裂纹的思路有两类,即在打印过程中通过调控合金凝固区间、晶粒形貌及构件温度梯度等方法抑制裂纹,以及采用热等静压(HIP)后处理闭合裂纹。其中在线调控方案对于不同合金体系的作用效果存在显著差异,工艺窗口窄且稳定性较差,难以彻底消除裂纹。热等静压是一种集高温(0.7-0.9Ts)、高压(100-200 MPa)于一体的热致密化技术,是当前激光增材制造关键构件(尤其是航空航天领域)广泛采取的缺陷消除后处理工艺。然而HIP无法修复表面缺陷,需进一步加工去除表层材料,这无疑弱化了增材制造技术成形复杂结构的核心优势。此外,极高压的工作条件使得HIP装备复杂且成本极其高昂,因此也仅适用于少部分高附加值的金属增材制造构件。

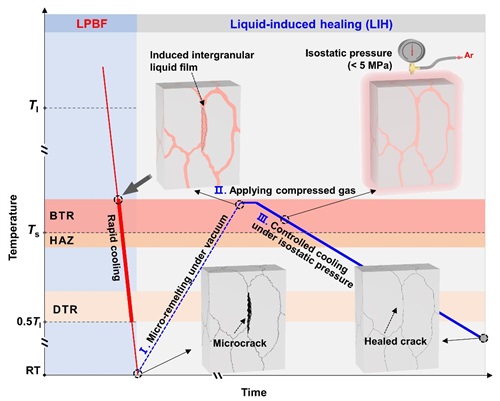

裂纹总是发生在最后凝固的晶界位置,因此当再次加热熔化时,裂纹附近也将是最先熔化的区域。朱强研究团队基于引入晶间连续液膜将裂纹“焊合”的技术思路提出了液相诱导愈合(LIH)技术,其工艺原理如图2所示:I-将打印件升温至固相线温度以上的特定温度,此时原有裂纹附近区域开始发生微量重熔而形成连续晶间液膜,通过控制重熔程度可使液相膨胀的体积刚好足以回填裂纹;II-此时构件处于含有少量液相且致密的半固态状态,然后施加较小的等静压力,以抑制后续再凝固产生缩孔缺陷;III-选择适当的冷却速率使构件在压力下再凝固,获得致密构件。需指出的是,LIH与HIP虽同是在高温及等静压力下实现缺陷修复,但二者原理截然不同:HIP是通过材料在极高压下发生微区塑性变形并通过长时扩散过程将裂纹闭合,而LIH则是基于控制晶间重熔引入微量液膜回填裂纹并通过控制凝固实现缺陷愈合。

图2 液相诱导愈合(LIH)工艺原理

研究团队以典型高裂纹敏感性合金IN738LC为试验合金验证LIH技术的可行性与先进性。图3a所示为采用超高温激光共聚焦技术原位分析了裂纹经液相诱导愈合的微观过程。图3b, c则量化分析了合金经LIH处理前后的缺陷特征及分布,初始裂纹体积分数为0.9%的样品经LIH处理后(重熔液相分数9.1 vol.%,等静压力仅1 MPa)裂纹即可实现完全愈合。图4则展示了LIH处理对IN738LC合金力学性能的显著提升。在拉伸性能方面,LIH态高于铸态和热等静压态,而在高温蠕变方面,LIH态合金则表现出了与精密铸造相当且远高于热等静压态的性能。

与当前最有保障的HIP方案相比,液相诱导愈合 (LIH) 在缺陷消除效率、普适性、便捷性及成本上均有显著的优势:①突破其无法愈合表面缺陷的技术局限,因此可适用于复杂构件的孔隙愈合处理而无需额外的机加工去除表面;②所需压力不到HIP工艺的1/20,消除了高压特种装备的安全隐患,简化了装备构造和成本;③无需保温处理,而HIP需在高温保温数小时,因此提高工艺效率和降低能耗成本。

图3 (a) 激光增材制造微裂纹液相诱导愈合微观过程原位分析; (b) LIH处理前后缺陷特征;(c) LIH处理前后缺陷分数及空间分布

图4 (a) IN738LC合金裂纹愈合前后拉伸性能对比;(b)不同处理态合金拉伸性能;(c) 850℃应力松弛 (应变1%);(d) 850℃蠕变寿命(应变 1%)

南科大机械与能源工程系胡小刚研究副教授为文章第一作者及共同通讯作者,朱强讲席教授为通讯作者,英国莱斯特大学董洪标教授为共同通讯作者,南科大为论文第一单位。朱强团队成员郭川、黄禹赫、徐振、史志芳、李卓宇、李干、卢宏兴等也为论文的发表作出重要贡献。该研究得到了国家自然科学基金委、深圳市科技创新局以及南方科技大学分析测试中心等部门的大力支持。

南科大朱强团队先进成形实验室成果丰硕

17.09万

17.09万

17.2万

17.2万

7380

7380

1.41万

1.41万

7804

7804

7457

7457

1.13万

1.13万

1.13万

1.13万

1.04万

1.04万

1.35万

1.35万

1.09万

1.09万

7944

7944

1.04万

1.04万

1.19万

1.19万

2692

2692

9657

9657

7614

7614

7580

7580

3303

3303

2518

2518