文:重庆东科模具制造有限公司杨德行、张强

摘 要:本文以 AlSi10Mg(Fe)合金新能源电控箱体为研究对象,采用Magama-soft 为分析工具,通过探索充型数值模拟中金属在型腔内的流动情况,凝固过程数值模拟中各因素对于铸件成形结果的影响,准确预测 AlSi10Mg(Fe)电控箱体在生产过程中是否有冷隔,缩孔,气孔等缺陷。结果表明数值模拟可以帮助设计人员对各类缺陷及其大小、部位和发生时间进行预测,以便在浇注前采取措施,确保铸件的质量,缩短试模周期,降低生产成本。

关键词:AlSi10Mg(Fe)合金、新能源电控箱体

1、引 言

在传统的压铸模具设计中,主要依靠设计人员的经验,往往需要多次对模具工艺进行测试,耗费大量的人力物力。铸造过程CAE数值模拟与优化技术可大大降低产品研发周期,节省产品研发成本,因此,对提高产品竞争力和企业收益具有重要战略意义。

本文基于Magma-soft数值模拟软件对一款AlSi10Mg(Fe)电控箱体进行压铸工艺分析和计算,确定该壳体的主要压铸工艺参数并设计其压铸模。经生产实践验证,该模具所生产铸件满足客户要求。

2、实验研究

2.1 研究对象

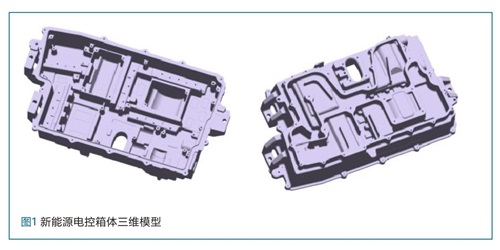

AlSi10Mg(Fe)电控箱体三维模型如图1所示。最大轮廓尺寸为457mmx262mmx135mm(长x宽x高),最大壁厚23mm,最小壁厚3mm,基本壁厚4mm,选取AlSi10Mg(Fe)合金作为箱体材料。

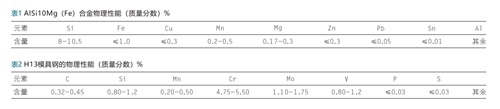

利用模拟软件对该铸件进行了充型及凝固过程数值模拟。AlSi10Mg(Fe)电控箱体的液相线温度为595℃,固相线温度为555℃。模具与铸件之间的换热系数为837.4W/(m2·K),空气与模具之间的换热系数为41.87W/(m2·K),表1为AlSi10Mg(Fe)合金物理性能。

模具选用SteelH13模具钢,表2为H13模具钢物理性能。

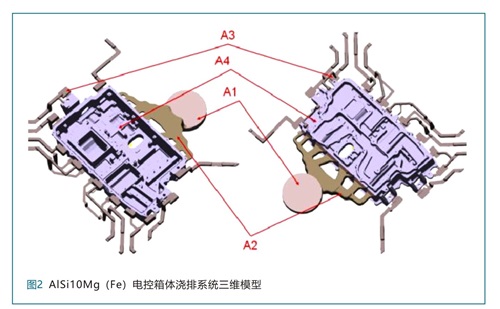

利用Core软件,设计铸件的浇排系统,建立三维模型。如图2所示。

利用模拟软件自带的网格划分工具对实体的每个部位进行划分。A1为铸件的Biscuit,A2为铸件的Runner,A3为Overflow,不需要很细的划分。

A4是casting,为最重要的部分,需要划分较细的网格。增加网格划分可以提高仿真的精度,但会延长仿真计算时间。通过从粗网格到细网格划分的模拟,发现元素纵横的比例小于3,产品网格划分层数在3层左右。以下的计算结果是根据总体网格数量在1,119,112个左右得出的。

2.2 导入Magma-soft

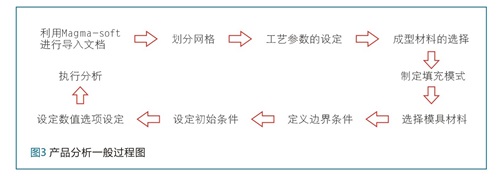

在Creo中创建AlSi10Mg(Fe)电控箱体三维模型后,通过导入Magma-soft,对产品进行数值模拟分析,图3为使用Magma-soft对产品分析一般过程图。从图中可知工程师需要对铸造工程参数及铸造质量的影响因素有透彻的了解,才能达到使用Magma-soft以最低的成本生产高质量的铸件效果。

2.3 AlSi10Mg(Fe)电控箱体工艺参数的影响

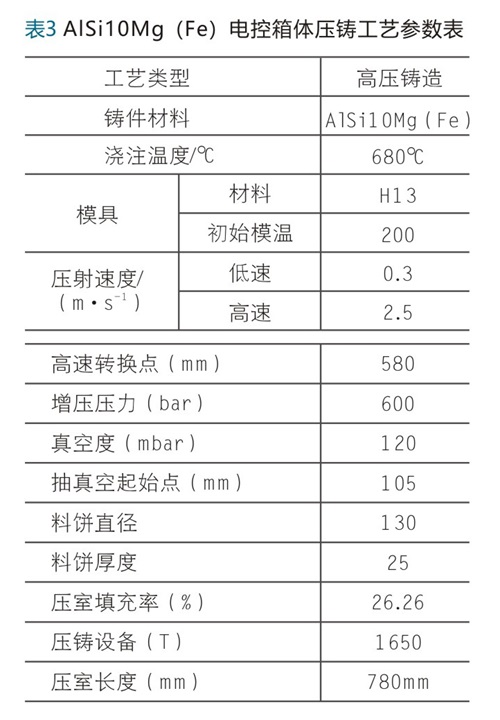

由于选择AlSi10Mg(Fe)合金,浇注温度为680℃。射出压力为600-800bar,射出速度为2.5m/s。其中影响压铸工艺的主要参数有:填充时间、填充速度、内浇口面积、冲头速度、锁模力等各方面都有着密切联系。

在浇口、冲头截面不变的情况下,填充速度与冲头速度是成正比的。通过模拟软件自带数据库可以分别定义液态金属于压铸模之间、压铸模于压铸模之间、压铸模于冲头之间、温控通道于冲头之间的热传递系数,从而使分析更精确。根据以上分析,AlSi10Mg(Fe)电控箱体压铸工艺参数如表3所示。

2.4 压射曲线

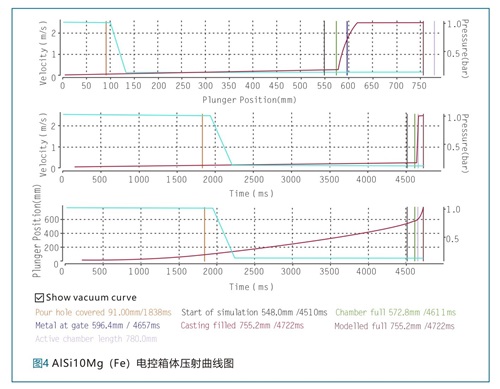

铸件品质对于压力、速度、时间等有着密不可分的关系。如图4所示,为AlSi10Mg(Fe)电控箱体压射曲线图,全面显示压射过程总的各种参数。从下表可以看出压射杆的高速起始点的行程在580mm处,压室有效长度为780mm,高速速度在2.5m/s。

3、模拟结果分析

3.1 填充速度的分析

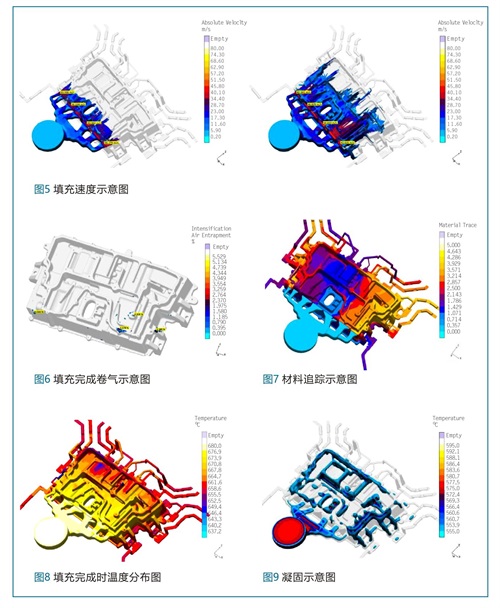

压铸模具的浇排系统设计直接影响铸件的质量,而浇排系统设计是根据铸件材料、重量、壁厚、填充时间和填充速度等因素共同决定的。如图5所示,从填充速度的模拟结果可以清楚看到金属液在进入模穴之后到达浇口处的速度的变化,当t=4.661s时,铝液到达浇口处,速度最快40.983m/s、当t=4.676s时,浇口速度最快为50.650m/s。由于产品基本壁厚为4mm,通过查阅手册得知最佳进浇速度为40-50m/s,故满足要求。

而浇口填充速度在浇口、冲头截面一定条件下是与冲头速度成正比的,冲头的速度越大,浇口处的填充速度就越大。在填充结束的瞬间造成的冲击同样越大,这就提高了对于锁模力的要求。

3.2 强化卷气的分析

如图6所示,浇口处的填充速度对金属液流动情况产生影响,进一步影响型腔中空气的分布。速度过快或者过慢将会导致在填充过程中发生卷气现象。t=4.712填充至80%时在铸件中间产生了卷气现象,在填充至80-90%时铸件左方产生卷气。

3.3 材料追踪的分析

不同浇口处的金属液在进入模穴之后,流动的状态以及每股金属液填充的区域以及每股金属液流量的大小如图7所示。填充完成后的材料追踪示意图可知,金属液进入模穴之后很平顺的由中央向外填充,每股金属液所填充的区域大致相同,且每股金属液填充面积较为均匀,相邻两股金属液汇合得比较自然。

3.4 填充温度的分析

浇注温度是压铸过程中一个重要的热因素。铸件温度高,金属液流动性好,更有利于充型,但温度过高,铝液的进气量会增加,铸件容易形成针孔、缩孔,表面也会形成气泡。铸造温度过低,液态铝的成分容易造成偏析,还会导致液态金属流动性差、冷隔离、浇注不足等缺陷,使成型变得困难。

图8为填充完成时温度分布图,可知在金属液填充型腔过程中,流动时的温度变化在产品远端及边缘部位温度相对于浇口处温度较低。另外,在实际生产制造中,填充结束的温度于固相线的温度相差得越少,产品的热变形产生几率也更低。在填充完成时t=3.913s时,温差最小。

3.5 凝固特性分析

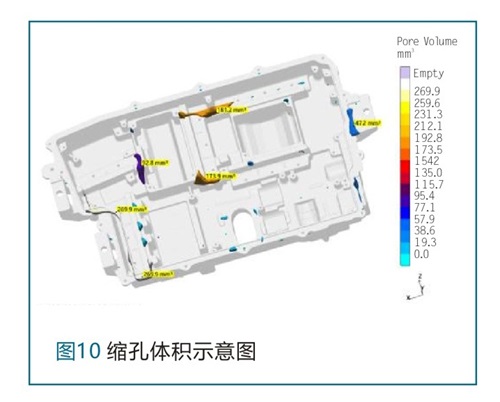

从凝固模拟结果来看,凝固时间大概在14s左右,见图9。

从铸件整体凝固过程来看上方以及中间后凝固,在逐渐凝固过程中,虽然在凝固过程后期出现2个较小的凝固的孤岛区域,由于该处位置在铸件上相对来说比较厚大,最大处约有20mm,故而凝固所需时间更久。结合从缩孔体积示意图上看,产品此处产生缩孔几率较大,如图10所示。由此可见需在中间位置设置冷却水,在块区域布置线冷冷却,从而降低缺陷形成概率。

4、压铸工艺方案的改进

压铸生产过程中首先通过创建溢流道,对局部位置进行升温,从而改善AlSi10Mg(Fe)电控箱体铸件充型质量,同时模具内部创建水冷却系统可以在一定程度上降低模具的温度分布不均匀的情况,调节模具型腔内部铝液填充变化带来的局部温度过高,使模具达到均匀的热平衡效果。

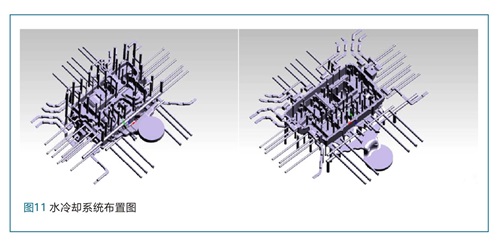

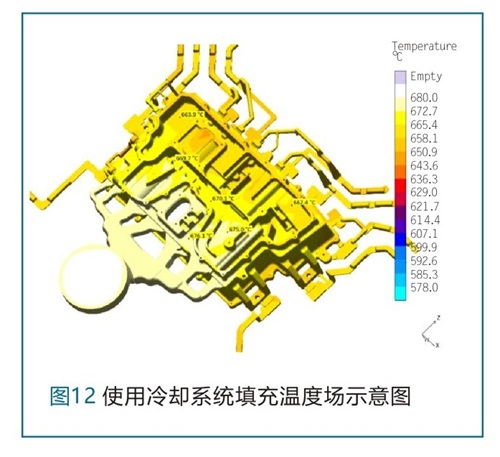

针对以上模拟分析结果,为了优化工艺方案,保证铸件质量,提高模具使用寿命对压铸过程温度场进行了定性的分析,改进水冷却系统,水冷却系统布置如图11所示,在浇口处容易产生冲刷的位置设置U型直流水冷,在电控箱体内部设置多点点冷的方式来控制电控箱体内部的温度。

图12为完成冷却系统后的填充温度场结果,可知,随着填充的进行,由于水冷却系统的加入,有效的改善了铸件散热和凝固,结果表示,铸件温度均匀,温差小于20℃,明显改善电控箱体铸件填充过程温差大的缺陷。

5、实验验证

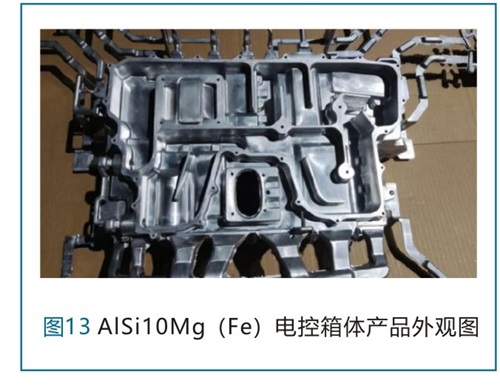

利用模拟获得的最优工艺参数,在1650t卧室压铸机进行压铸试验,图13为利用最优工艺参数生产出的AlSi10Mg(Fe)电控箱体,可以发现在浇注温度为680℃下,射出速度为2.5m/s,环境温度为25℃,模具温度为200℃下的压铸件表面质量良好,无变形、明显冷隔等缺陷。

6、结 语

综上所述,通过仿真分析与现场监控相结合,模流分析软件模拟AlSi10Mg(Fe)电控箱体的填充和凝固过程结果,找出铸件缺陷的原因,识别厚大件最终凝固形成的孤岛,指导实践并总结规则。可有效改善产品缺陷,使其在加工过程中达到合格要求,提高产品合格率,降低生产成本,缩短模具开发周期。

17.38万

17.38万

17.48万

17.48万

7509

7509

1.42万

1.42万

8014

8014

7599

7599

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8089

8089

1.06万

1.06万

1.2万

1.2万

2914

2914

9784

9784

7806

7806

7779

7779

3503

3503

2719

2719