众所周知,压铸过程中铸件内气孔与合金种类及压铸工艺密切相关,因此研究新型压铸工艺对于尽量减少压铸件中孔洞的形成,改善力学性能,提高产品质量具有重要意义。

在卧式冷室压铸中,压室内金属液流的上部空间被气体所占据。在慢压射阶段,这些气体一部分通过模具分型面与排气槽排出,另一部分卷入金属液内一同进入型腔,这是铸件内部产生气孔的主要原因。因此,对慢压射阶段的动态行为进行深入的试验研究与理论分析,进一步了解在慢压射阶段金属液的流动行为,是减少铸件孔洞缺陷,提高铸件性能和质量的关键。

近年来,通过大量的试验与分析,关于慢压射阶段的生产实践与理论研究已取得了重大的进展,并建立了慢压射理论。随着科技的迅猛发展,在理论的指导和推动下,压铸机也不断改进,压铸工艺也有了新的提高,于是,便配套地发展成新型压铸技术——慢压射压铸技术。

慢压射技术是指金属液在很低的速度下进行填充型腔,直至最后充填完毕。其功能就是从压射的第一阶段开始就对气体的影响加以抑制或阻止,为后面的工艺阶段提供有利条件。慢压射技术的关键参数是临界压射速度。Garber理论认为,在慢压射压铸过程中,冲头启动时金属液的前沿会掀起形成“波”,波掀起的高度是冲头速度的函数,当冲头速度达到一定值时,波掀起的高度恰好达到压室的顶部,波面平稳,而紧随其后的液态金属充满整个压室推着波前进,这一定值时的速度,便称为慢压射临界速度。当冲头以某一临界速度前进时,液流前沿平稳,不发生任何飞溅,气体聚集在金属液前部自由表面处,被后面充填压室的金属液有序地向前推进,气体不会卷入到金属液内,这也是慢压射的理想过程。

在慢压射技术中,冲头从静止起动,经过缓慢加速达到临界速度,再以临界速度前进直至充填整个型腔结束为止。这样就能尽量保证压室的后部金属液推动型腔前沿气体有序地前进,避免了气体的大量卷入。

慢压射技术的理论的基本概念还包含:

(1)慢压射过程应有一个最佳的波形稳定和卷气最小的冲头速度,此即为慢压射临界速度,它与压室直径和压室初始充满度有关。

(2)冲头从静止至达到临界速度有一个平稳的加速过程,这个加速过程应采用恒定加速度来实现。

(3)加速过程所用的行程(位移距离)应小于慢压射行程,这样,慢压射结束之前,冲头尚有一段行程能保证以临界速度推进。

(4)慢压射压铸件还可通过高温热处理提高其力学性能,不会出现“起泡”现象。

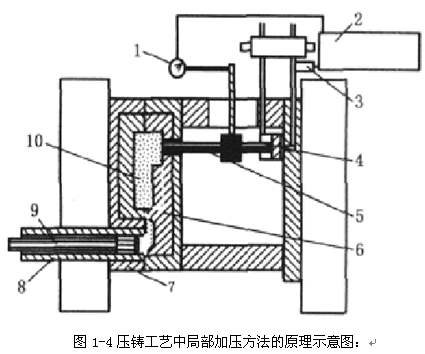

然而,慢压射压铸工艺仍然面临着另外一个严峻问题,就是较慢的充填速度会导致金属液最后充填位置或者厚壁处由于压力的传递受阻形成热节,无法进行补缩,从而这些位置由于液固转变、体积收缩产生大量的缩孔和缩松。为了消除慢压射压铸件厚壁位置及最后充填部位处产生的缩孔、缩松缺陷,局部挤压工艺引起人们的注意。图1-4为局部加压压铸法的原理示意图。

该法就是在金属液压铸充型之后,经过一定时间亦即在铸件凝固过程中,在厚壁处或最后填充处通过二级加压杆施加压力以强制补缩来消除该处的缩孔、缩松缺陷,并可以使卷入的气体固溶在金属液中。因此,采用局部挤压工艺可以制造无孔洞或少孔洞、组织致密、力学性能优良的零部件,而且该工艺对提高压铸件试压渗漏检测的通过率也有很好的效果。近年来,局部挤压技术已日趋发展并应用于部分结构件的试制中。研究者在这方面也做了一些研究,比如,有研究认为在高压铸造中,局部加压工艺可以避免压铸件中孔洞的产生;采用局部挤压铸造工艺,试制了过共晶Al-15%Si铝合金汽车零部件,研究结果发现该零件的微观组织极其致密,力学性能良好;分析了金属型重力铸造过程中,局部挤压力所导致的铸件温度场变化。

1.位移传感器;2.记录仪;3.压力传感器;4.油缸;5.加压杆;6.动模;7.定模;8.压射室;9.压射活塞;10.型腔

目前,慢压射压铸技术与局部挤压工艺在国外的一些技术领先的压铸机上已经成功地加以应用。随着压铸件市场的激烈竞争,对压铸件的质量,尤其是内部质量和力学性能的要求也不断提高,慢压射压铸技术的应用将会日益广泛,并且不断发展进步,压铸工业也将会面临一个新的挑战。#p#分页标题#e#

15.98万

15.98万

16.09万

16.09万

6824

6824

1.35万

1.35万

6998

6998

6892

6892

1.07万

1.07万

1.06万

1.06万

9738

9738

1.27万

1.27万

1.02万

1.02万

7349

7349

9731

9731

1.15万

1.15万

1888

1888

9174

9174

6823

6823

6787

6787

2501

2501

1776

1776