毛卫民

北京科技大学铸造研究所

摘要:总结了10多年来半固态金属浆料先进制备工艺的研究和应用现状,分别介绍了压室浆料、双螺旋机械搅拌浆料、低过热度倾斜板浇注浆料、低过热度浇注和弱机械搅拌浆料、连续流变转换浆料、低过热度浇注和弱电磁搅拌浆料、蛇形通道浇注浆料、熔体分散混合浆料、转桶搅拌浆料、波浪倾斜板浇注浆料、旋转倾斜圆筒浆料、超声振动浆料、倒锥形通道浇注浆料、自孕育浆料、偏旋热焓平衡浆料、气泡搅拌浆料、环状电磁搅拌浆料等金属浆料的先进制备工艺及其发展前景。

关键词: 半固态;浆料制备;合金

20世纪70年代初,美国麻省理工学院的研究人员发现了半固态金属的特性,提出了一种崭新的半固态金属成形工艺。半固态金属成形就是在金属凝固过程中,对其施以搅拌或扰动作用,改变初生相的形核和长大过程,得到液态金属母液中均匀地悬浮着一定球状初生相 (体积分数约为40%~60%) 的固液混合浆料,即流变浆料,利用这种流变浆料直接进行成形,这种方法称之为半固态金属的流变成形;如果将半固态流变浆料完全凝固成固态坯料,再按需要将此金属坯料分切成一定大小,使其重新加热 (也称坯料的二次加热) 至金属的固液两相区,利用半固态金属坯料进行成形,这种方法称之为半固态金属的触变成形。半固态金属的上述两种成形方法合称为金属的半固态成形或半固态加工。

半固态金属成形的最重要优点:①半固态金属不但可成形非常复杂的零件,而且在充填模具型腔时不易发生喷溅,零件更致密,可进行热处理强化,力学性能优异,接近锻件,但生产成本较锻件低;②半固态金属的凝固收缩小,易于实现近终化成形,可大大减少零件的机加工量,降低机加工成本。

经过多年的生产实践,人们发现半固态金属触变铸造工艺存在明显的工艺缺点:①半固态铝合金的触变成形工艺流程长,生产成本较高;②传统电磁搅拌的功率大、搅拌效率低、能耗高,半固态合金坯料的制备成本高;③传统电磁感应重熔加热的能耗高,坯料表面氧化严重,还会流失部分合金;④浇注系统和废品不能就地回用,必须返回到坯料制备车间或坯料供应企业,额外增加了生产成本。

对于镁合金来说,利用触变成形工艺可生产高品质的零件,但生产工艺流程长、特殊的镁合金原料价格较高,因为需要采用特殊设备和坯料制造镁合金颗粒,制备工艺比较复杂。因此,如何降低生产成本成为当今半固态金属成形工艺进一步研究和推广应用所面临的最重要课题。

目前,绝大多数学者和工业界人士认为流变成形是降低半固态铝合金和镁合金成形零件成本的更为有效的办法,因此半固态铝合金和镁合金浆料的制备工艺创新就成为流变成形技术突破的关键所在。下面简要论述金属浆料先进制备工艺的特点和发展前景。

1 压室电磁搅拌制备浆料工艺

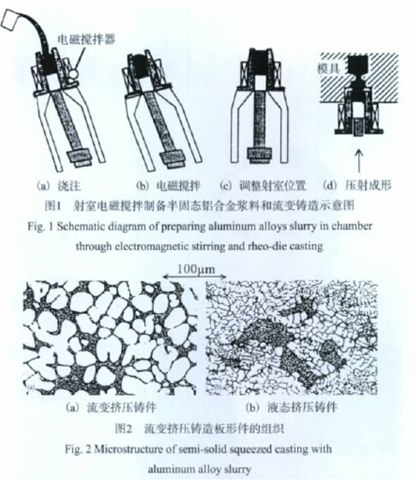

电磁搅拌与连续铸造相结合虽然是生产半固态铝合金触变成形坯料的主流商用方法,但将传统电磁搅拌制备的半固态铝合金浆料应用于流变成形时,遇到的主要难题是浆料的输送困难,如浆料二次氧化、输送容器内壁的挂料及清理、浆料输送过程中可能出现的大幅度温度变化等,因此传统电磁搅拌制备半固态铝合金浆料技术难以获得实际应用。为了避免半固态铝合金浆料的存储和输送,日本Hitachi金属有限公司的Shibata等人提出了一种浆料制备技术:直接在250 t立式挤压铸造机的压室中制备半固态铝合金浆料 (Semi-solid slurrypreparation in the injectionsleeve,简称SSSPIS),然后再挤压铸造,如图1所示。在制备AlSi7Mg0.7铝合金浆料时,采用大功率电磁搅拌,可以获得球状初生相的半固态铝合金浆料,该铝合金浆料流变挤压铸件的球 状组织如图2所示。

一般挤压铸造机的压室壁厚大约在10~20mm,而且压室的材质都是热作模具钢,对搅拌电磁场具有很强的削弱作用。为了强化半固态铝合金浆料的电磁搅拌,并减小压室本体中产生的电磁感应涡电流,该压室具有一些特殊结构,即在压室外侧的垂直侧面上开有12道垂直缝隙,缝隙宽度为2mm,压室中还设置了冷却水通道。

后续的流变挤压铸造表明:这种铝合金浆料制备方法适合流变挤压铸造工艺,流变挤压铸造的板形铸件的力学性能优异,如经过T6处理 (铸件在540 ℃保温4 h,然后淬入热水,又在160 ℃时效4 h),该流变挤压板形铸件的强度性能比液态挤压板形铸件的强度性能高约6%、伸长率提高100%。

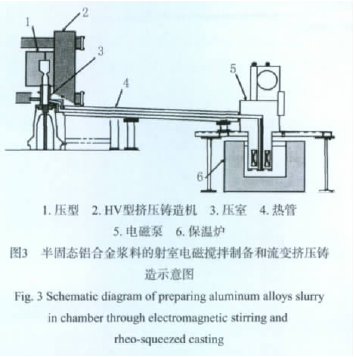

在压室电磁搅拌制备铝合金浆料过程中,如何控制液态铝合金的浇注重量和防止液态铝合金过分氧化也很重要。因此Hitachi金属有限公司的Shibata等人对他们的半固态铝合金浆料制备技术作了进一步的改进,用定量浇注电磁泵和热管将液态铝合金直接送入挤压铸造机的压室,同时通过氩气保护,进一步避免与空气接触,减少浆料中的氧化夹杂物;压室外还增加了感应加热器,用以均匀半固态铝合金浆料的内外温差,从而进一步提高了半固态铝合金浆料制备工艺的自动化水平和浆料的冶金质量,如图3所示。从1999年开始,改进后的半固态铝合金浆料制备技术已经用于发动机排气量为3.0L和4.1 L的汽车悬挂零件的生产。

2 双螺旋机械剪切制备工艺

在单螺旋触变射铸 (Thixomolding process)和流变射铸 (Rheomolding process) 的启发下,英国Brunel大学的Fan等人于1999年提出了双螺旋机械剪 切式 (Rheomolding process by twoscrews,简称RPTS) 半固态合金浆料的制备工艺,如图4所示。双螺旋机械剪切式半固态合金浆料制备设备主要包括液态镁合金供料机构、双螺旋机械剪切机构。供料机构能够保证向双螺旋机械剪切机构提供温度合适和数量合适的液态镁合金;液态镁合金一旦进入搅拌系统,一边被双螺旋剪切桶强烈地剪切,一边被快速冷却到预期的固相分数;当半固态镁合金浆料到达输送阀时,初生固相已经转变为球状颗粒,并均匀分布在低熔点的液相中。

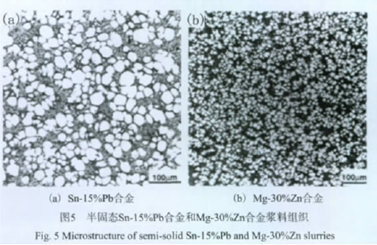

与单螺旋机械剪切式制备工艺相比,双螺旋机械剪切式制备工艺所具有的最大优点是双螺旋通过啮合可以获得很高的剪切速率,如5 200 s-1,或10 000 s-1。通过对Sn-15%Pb和Mg-30%Zn合金浆料的制备试验,在5 200 s-1下,半固态合金浆料中的初生固相尺寸非常细

小、圆整、分布均匀,很少发现初生固相的集聚现象,如图5所示。图5a为Sn-15%Pb合金,初生相尺寸平均直径为30~50 μm,图5b为Mg-30%Zn合金,初生相尺寸平均直径小于20 μm。

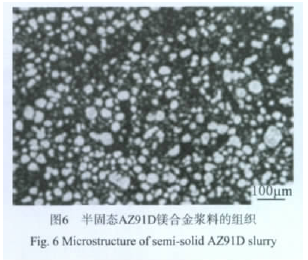

北京有色金属研究总院授权建立了制备能力达到114 kg/h的双螺旋机械剪切式浆料制备系统,系统探讨了双螺旋机械剪切式制备工艺参数对AZ91D镁合金浆料组织的影响,主要包括AZ91D镁合金的浇注温度、剪切温度、剪切时间、螺杆转速等,获得了最优化的工艺参数,如AZ91D镁合金液的适宜浇注温度为650 ℃、剪切温度为585~595 ℃、剪切时间为60 s以内、螺杆转数不超过500r/min。当浇注温度为650℃、剪切温度为590 ℃、剪切时间为60 s、螺杆转速为500 r/min时,半固态AZ91D镁合金浆料组织非常优良,如图6所示。

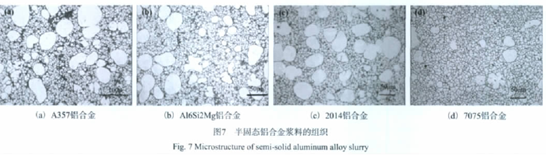

Fan等人对双螺旋机械剪切式流变射铸工艺作了改进,以适应半固态铝合金浆料的制备。经过试验,双螺旋机械剪切式制备工艺可以用于A357等铝合金浆料的制备,如图7所示。但是,对于半固态铝合金来说,双螺旋机械剪切式浆料制备装置的材料选择比较困难,即需要减少铝合金增铁和提高使用寿命。因此,双螺旋机械剪切式浆料制备装置更适合于半固态镁合金浆料的制备。目前,双螺旋机械剪切式浆料制备工艺仍然处于设备完善和研究阶段。

3 低过热度浇注制备工艺

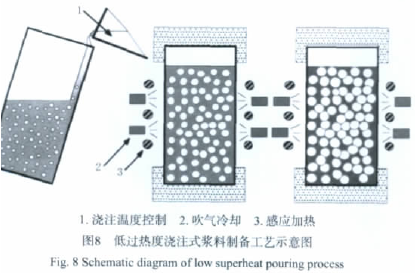

1996年,日本UBE公司申请了非搅拌的低过热度浇注式或低过热度倾斜板浇注式 (Newrheocasting process,简称NRC) 的浆料制备技术,如图8所示。NRC技术路线的核心:适当降低浇注合金的浇注过热度,将该合金液浇注到一个坩埚内或浇注到一个倾斜板上,合金熔体

沿壁或沿倾斜板流入收集坩埚,再经过适当的冷却凝固或加热控制,就可以制备出球状初生固相的半固态合金浆料 (见图9),随后就可以将收集坩埚中的半固态合金浆料送入压铸机的压室、挤压铸造机的压室或锻造机的锻模中,进行流变铸造;收集坩埚还可以盖上低导热的上盖,收集坩埚可以放置在一个圆盘或带式传送机上,圆盘或带式传送机上设置有均热装置,借此调整半固态合金浆料的温度。

在低过热度浇注式或低过热度倾斜板浇注式的浆料制备技术中,最关键的核心要点是控制液态合金的浇注温度或过热度。虽然文献要求镁合金的浇注过热度为10~50 ℃,但实际浇注过热度只能采用较低的数值,如5~20℃。如果液态镁合金或铝合金的浇注过热度真正达到50 ℃,合金浆料的球状组织变得很差,已经不太适合流变成形。NRC式的合金浆料制备技术的优点是制备工艺简单、流程短,浆料的制备成本较低,因此它是一种比较理想的半固态合金浆料制备工艺。目前NRC式的合金浆料制备和成形技术已经在一些公司投入生产,如奥地利的LKR公司、意大利的Stampal公司等,利用NRC式铝合金浆料制备工艺流变挤压铸造了一些汽车试用零件,如发动机油轨、支架、上控制臂、传动齿轮变速杆等。

4 低过热度浇注和弱机械搅拌制备工艺

2000年9月,美国麻省理工学院 (MIT) 的Flemings、Martinez等人提出了一种新的半固态金属流变成形工艺 (Semi-solid rheocast process,简称SSRTM)。在该流变成形工艺中,关键新技术是其浆料制备思想:将适当过热度的液态铝合金或其他液态合金浇注到制备坩埚中 (该坩埚内径大小取决于所需浆料的多少),利用镀膜的铜棒或石墨棒对液态铝合金或其他液态合金进行短时弱机械搅拌,使铝合金或其他合金熔体冷却到液相线温度以下若干度,然后移走搅拌铜棒或石墨棒,让坩埚中的半固态铝合金熔体或其他合金熔体进一步冷却到预定的温度或固相分数,最后,将坩埚中的半固态铝合金或其他合金浆料倾入压铸机压室或挤压铸造机的压室,进行流变压铸或流变挤压铸造,如图10所示。

试验表明:在制备半固态铝合金浆料时,无需高强度的机械搅拌,搅拌棒的转速一般大于60 r/min即可,半固态铝合金浆料的初生固相的球状形态比较理想;半固态铝合金浆料的固相分数也不需要很高,只要铝合金熔体的温度低于其液相线温度几度即可;机械搅拌时间也不宜过长,一般搅拌时间在20 s左右,这与液态铝合金的浇注过热度有关,也与铝合金浆料的体积大小有关,如果液态铝合金的浇注过热度升高或铝合金浆料的体积增大,搅拌时间就得相应延长。

在制备半固态铝合金浆料时,需要快速地使铝合金熔体中的过热扩散出去,同时保证铝合金熔体各处的温度差尽可能的小,从而使铝合金熔体各处均处在形核和凝固中,导致同时产生大量的初生晶核。为了保证铝合金熔体各处的温度差尽可能的小,需要进行低强度的循环对流,这通过机械搅拌来完成,这时就不需要过于激烈的机械搅拌。当大量的初生晶核形成时,铝合金熔体的整体温度也已降至液相线温度以下,就可以停止机械搅拌,由这些大量的初生晶粒之间的溶质场产生的相互干涉使其逐渐转变为球状晶粒。另外,与触变成形所需加热坯料的组织相比,利用低过热度浇注和弱机械搅拌制备的这种半固态铝合金浆料的初生晶粒中夹裹的液相很少,实际上降低了半固态铝合金浆料的名义固相分数,降低了半固态铝合金浆料的表观粘度,提高了半固态铝合金浆料的流动性,便于成形复杂零件,两种半固态组织如图11所示。

从整个半固态铝合金浆料的制备工艺流程看,制备方式简单,便于过程控制,因而浆料的生产成本较低,这是一种很有市场前景的浆料制备工艺。目前,MIT的新流变浆料制备技术已经许可意大利的Idra Presse公司独家实施,向市场出售的半固态铝合金浆料制备设备的售价约为每台300万元人民币,商用设备如图12所示。

5 连续流变转换制备工艺

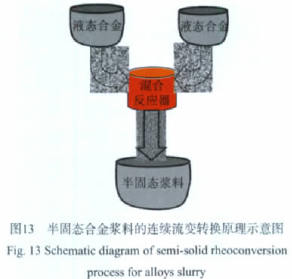

2004年,美国Worcester Polytechnic Institute的Apelian等人提出了半固态合金浆料的连续流变转换制备工艺 (Continuous rheoconversionprocess,简称CRP)。半固态合金浆料的连续流变转换制备原理如图13所示,上方是两个过热合金的容器,中间是混合反应器,下方是半固态合金浆料收集容器。在制备半固态合金浆料时,利用两个预热的通道将位于上方两个容器中的低过热度的液态合金 (相同成分或不同成分) 导入反应器,在反应器内产生两股合金熔体的激烈紊流、碰撞、混合,同时合金熔体向反应器快速传热并发生部分凝固,流出反应器的合金熔体就已经是半固态合金浆料。

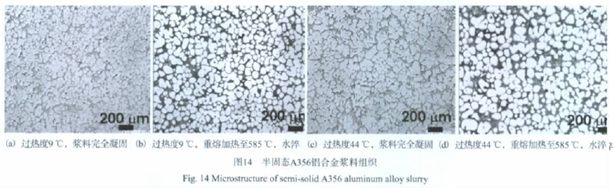

图14是浇注过热度对半固态A356铝合金坯料及重熔加热组织的影响,表明反应器在较宽的过热度范围内均可制备出优良的半固态铝合金坯料。用TiB2处理液态A356铝合金后,浆料温度对半固态A356铝合金浆料组织也具有较大的影响,表明随着浆料温度的降低,初生α-Al晶粒发生了明显的熟化和粗化,如图15所示。但TiB2细化剂对半固态A356铝合金浆料晶粒的细化作用很有限,说明反应器具有足够的形核能力,确保制备出高质量的半固态A356铝合金浆料。另外,连续流变转换制备技术还可以制备过共晶铝硅合金、锻造铝合金等浆料,其组织也很优良。

半固态合金浆料的连续流变转换制备工艺的机理是:由于合金熔体发生强烈紊流,反应器内形成大量初生相形核,这些晶核均匀分布在温度均匀的合金熔体中并存活下来,最终抑制了初生相的枝晶生长,形成了球状的初生相;反应器的导热能力对合金浆料组织的形成具有重要影响,因此反应器应该具有足够的导热能力。

从半固态合金浆料的连续流变转换制备工艺和浆料组织看,这项技术的制备过程简单,成形时的浇注系统和废件易于回炉,浆料的制备成本较低;制备工艺的适应性强,既可制备触变成形的半固态合金坯料,又可制备流变成形的半固态合金浆料,既可制备铸造铝合金浆料,也可制备锻造铝合金和过共晶铝合金浆料;浆料的组织控制较为容易,固相分数也易于调整。但该制备工艺所采用的反应器结构较为#p#分页标题#e#

13.88万

13.88万

13.96万

13.96万

5833

5833

1.24万

1.24万

5847

5847

5956

5956

9773

9773

9663

9663

8797

8797

1.1万

1.1万

9215

9215

6402

6402

8691

8691

8705

8705

312

312

7081

7081

5710

5710

5372

5372

893

893

224

224