作者:DIRK SCHMEISSER,博尔肯

带Insural预制组件的炉衬可提高系统的可用性

在给定量炉更换炉衬时,使用预制件可省去烧结过程,并达到恒定的密度指数。在砌衬过程中安装高品质绝缘材料可以节省大量能源,从而减少二氧化碳排放量。

铝铸造厂定量炉更换炉衬一直是一项既费时又费力的工作。在进行整体砌衬的过程中,烧结阶段尤其会增加定量炉的停机时间。在相关客户群范围内进行的一项市场分析表明,有必要对在定量炉的砌衬和清洁领域内采取与刚玉瘤形成相关的优化措施。在压铸厂和低压铸造厂,采取的定量炉解决方案是在完全干燥的砌衬过程中加上含Insural预制件以及高品质绝缘材料。

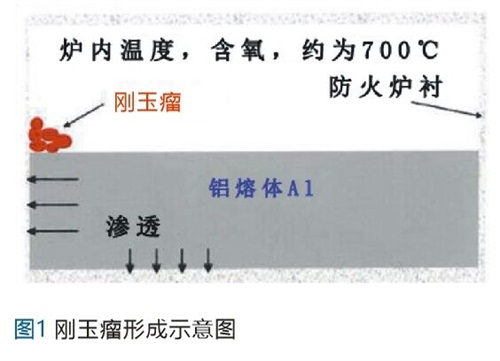

刚玉瘤的形成

原则上,人们会对外部和内部刚玉瘤形成这两种方式(图1)加以区分。其中,外部刚玉瘤形成的原因在于,定量炉中液体铝在炉内氧气作用下发生氧化,从而在熔池表面形成了外部刚玉瘤。铝通过金属表面气孔和氧化物被吸到上面,从而形成了刚玉瘤团状菌形物。高含量氧气、特定合金元素的存在以及高温等都会加快这种情况的发生。此外,还有内部刚玉瘤的形成,也被称为渗透。在耐火炉衬与液态铝的接触区域内,由于氧气对熔池中的铝和耐火炉衬中二氧化硅中的游离氧具有更强的亲和力,因此,在耐火结构内部和金属熔池表面底下发生了置换反应。这样就形成了一个密集的黑色区域。与此同时,高熔池温度和预燃烧温度的升高(从而导致非润湿增材发生燃烧)会加速这一过程的发生。

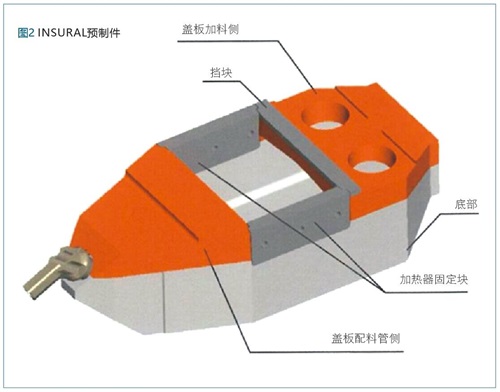

为了解决这一问题,我们用各种不同的Insural配方进行了广泛的测试,然后确定了合适的配方并开发出了新配方。Foseco公司可以供应所有普通定量炉和低压定量炉所需的带Insural预制件的完整干燥砌衬装置(图2),这套装置不仅在经济上充满吸引力,而且还具有以下优势:

1、 可以现场直接进行砌衬,

2、 省去费时的烧结过程,

3、 在重新调试之后,可以在非常短的时间内获得稳定的密度指数。

4、 将形成的刚玉瘤量减少至最低,

5、便于清洁,因而使合金更换过程变得轻而易举,

6、 通过优化设计,使一些炉型的装填容量变得更大,

7、 运行过程节能,

8、 减少二氧化碳排放。

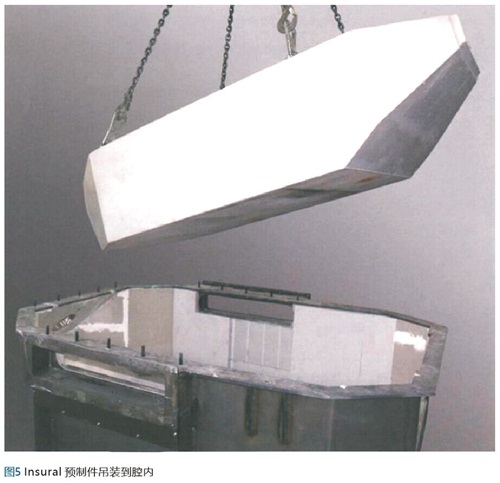

安 装

砌衬由Insural预制件构成,这些Insural预制件是按照标准组件原理组装而成的。在先前炉子损坏的情况下(图3),根据定量炉型号的不同,其安装时间为两至四天。除了预制件之外,还可以在预制件和炉壳之间加入高品质绝缘材料(图4)。在对底部和侧壁进行了绝热处理之后再安装熔池(图5)。接着,将熔池和绝热材料之间的缝隙填满,并装入绝热盖板(图6)。接着,进行其余隔热工作,并完成热电偶和压缩空气管线的钻孔工作。最后一个工作步骤是安装炉盖。

优 势

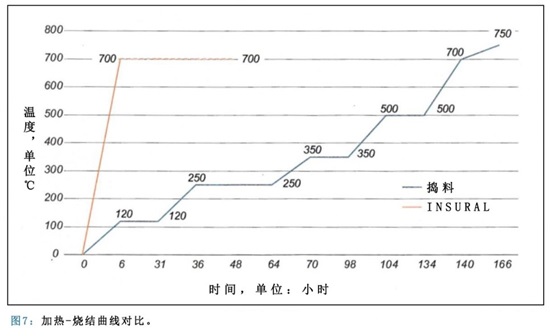

在完成安装之后,定量炉即可立即投入运行,一旦达到所需定量炉温度,即可投入使用。无需像常规砌衬过程一样经过烧结过程。从图7中可以看出,省去烧结工作步骤可以节省大量时间。

根据铸造工艺和质量要求的不同,密度指数对定量炉的可用性起着至关重要的作用。在达到炉温之后,仅需两天时间就可以测量出恒定不变的低密度指数(图8)。与常规砌衬过程相比,使用Insural预制件的砌衬过程在系统可用性方面具备明显优势。在常规砌衬过程中,烧结过程需要七天时间,但在此砌衬过程中,完全可以省去烧结过程。此外,可以明显更快地达到恒定不变的密度指数。产生的结果是,通过缩短集成过程可以使定量炉更早地返回到生产过程中。

此外,使用Insural预制件不仅可以使刚玉瘤的形成量达到最低,而且可以使配料炉的清洁过程变得简单。为此,应该重新研究刚玉瘤的形成方式。影响刚玉瘤形成的参数包括:

1、 高氧气含量;

2、 气孔;

3、 耐火材料中的二氧化硅含量;

4、 温度;

5、 润湿。

2015年,Foseco 公司在这些要点的基础上开发出了Insural 270配方,其特点在于,含有少量二氧化硅、低孔隙率和良好的液态铝非润湿性。在过去几年里,该公司凭借这个配方在定量炉模制品干燥砌衬市场上取得了巨大的成功,并得到了众多客户的认同。与液态铝相比,其二氧化硅含量为22%,孔隙率约为17%,冷压缩强度为50牛/平方毫米,并且具有出色的非润湿性。为了满足不断增长的市场需求,该公司开发出了另一种配方,而自2019年4月以来,改配方的产品范围一直在扩大。

Insural 290的二氧化硅含量低于10%,孔隙率约为16%,并且具有更高的抗压强度(100牛/平方毫米)。除此之外,其非润湿性仍非常好(图9)。

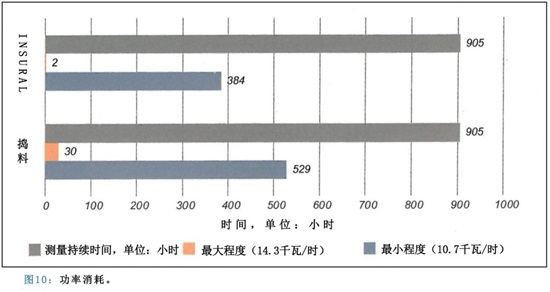

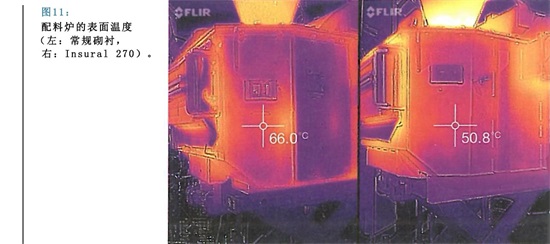

另外非常重要的一点是定量炉中的温度,这是形成刚玉瘤的决定性变量。定量炉中温度损失补偿是通过加热来控制的,另外,根据绝缘情况,可以对其重新进行调整。由于加热是通过辐射热实现的,因此,加热棒的温度明显高于熔池温度。这是形成的刚玉瘤增加并且良好绝缘性对避免刚玉瘤形成具有积极作用的一个重要原因。Foseco的绝热方案不仅可以防止刚玉瘤的形成,而且还可以节省能源成本(图10)。进行的功耗测量表明,与常规炉衬相比,在铸造厂使用的容量为650千克的定量炉的能量需求更低(图11)。加热功率几乎在98%的时间内保持在最低功率水平上,这样可以防止过热并有效防止刚玉瘤的形成。此外,在更低热功耗水平上运行还会对铸造厂能源管理中的峰值停机产生影响,从而降低每周的平均能源消耗。

结 论

与常规砌衬相比,含Insural预制件炉砌衬具有一系列优势。一方面,实际砌衬过程时间明显更少,另一方面,省去了费时的烧结过程。此外,在完成调试后的前几天,干燥砌衬还可以避免熔体吸收氢气。刚玉瘤的形成量达到最低,定量炉的清洁过程也得到了简化。定量炉的清洁工作仍然非常重要,因此,建议每周清洁一次。根据所选绝热方案的不同,可以显著减少能源的消耗和二氧化碳的排放量。德国最新电力结构表明,每1千瓦时平均产生511.2克二氧化碳。每年可节省48,000千瓦时电力的定量炉可减少24.5吨对环境有害的二氧化碳排放量。

16.29万

16.29万

16.39万

16.39万

6992

6992

1.37万

1.37万

7229

7229

7033

7033

1.09万

1.09万

1.08万

1.08万

9919

9919

1.29万

1.29万

1.04万

1.04万

7522

7522

9915

9915

1.16万

1.16万

2104

2104

9305

9305

7021

7021

7009

7009

2715

2715

1993

1993