文:重庆长安汽车股份公司江北发动机工厂 谢本阁、彭福、顾波、王福杰、赵雅强、 张俊锋

1 、 前言

压铸机停产时,由于保温炉中铝液依旧尚存,故仍需对保温炉铝液进行保温,防止因温度降低造成炉衬、保护管开裂,加热器粘铝破损。除此之外,操作人员需每天对保温炉运行状况进行巡检,造成人力浪费。为减少能耗及资源浪费,可对保温炉进行舀水作业,以求降低生产成本。

保温炉舀水是指操作人员通过提瓢将压铸机保温炉中铝液舀出,在锭槽中铸锭的过程。铝水舀出后,关停保温炉加热器加热,炉内温度自然冷却到室温后,观察设备是否完好。文中舀水作业选用的压铸机保温炉采用浸入式加热方式,加热器分布于保温炉底。前期进行过保温炉舀水关停操作尝试,但由于对舀水工艺研究不深入、透彻,导致保护管破裂,加热器受损,单台经济损失达到 5.6 万元,舀水作业成为一个不敢碰触之“禁区”。

2 、 工艺分析

2.1 难点解析

浸入式加热器长期使用,加热器保护管外壁附着有大量的铝渣以及铝瘤,若舀水关停后,加热器保护管外壁因铝渣及铝瘤清理不彻底,收缩力造成保护管破损而导致报废,则会造成巨大损失。故在舀水工艺制定过程中,充分考虑安全、操作、环境、效果等方面因素,具体如下:

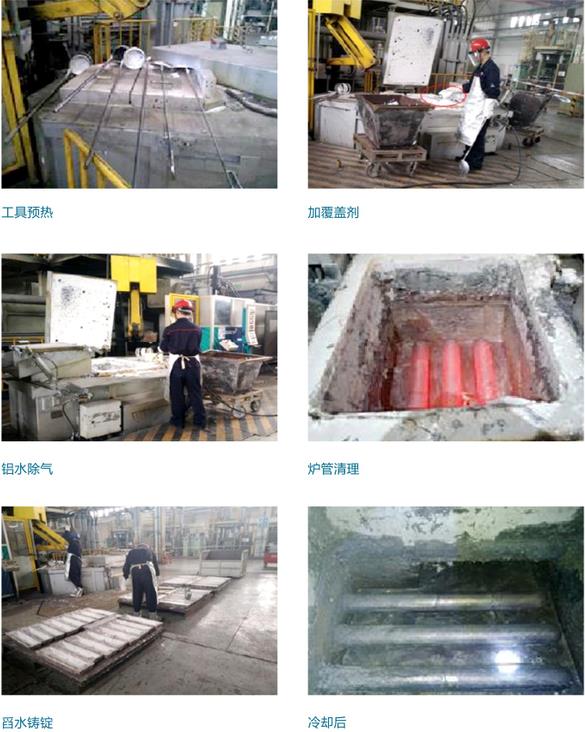

1)舀铝水是非常危险的作业,操作时必须正确穿戴好耐热手套、防护面具、隔热围裙、盖脚布。考虑作业区域相关人员安全,防止作业中因铝水飞溅造成失明、烧伤等事故发生。

2)过程中应确认铝液温度在 700℃左右,铝水温度过低舀水过程有可能造成铝水中途凝结,若已凝结,不可再继续升温,防止加热器保护管因热膨胀而受损。

3)在舀水过程中使用的打渣瓢、提瓢、坩埚铲、“L”型清理杆等与铝水直接接触的工具均需进行充分预热,水分完全排除后方可使用。残留的很少一点水分皆会引起水蒸气的爆发而造成安全隐患。

4)加入覆盖剂除去铝水中杂质,铝水表面漂浮的氧化物应尽可能的除尽,若堆积在炉底及保护管表面,接触凝固造成损坏。

5)舀水作业时,一定要仔细观察炉底的状况。炉底除有粘稠的沉淀物以外,还可能有其他异物的残留,必须全部除去。反复确认加热器保护管下方与炉底之间的间隙无异物接触。仅一点的接触都有可能造成保护管冷却过程中破裂。

2.2 铝水清洁

保温炉舀水之前,需对炉内通入惰性气体进行清扫,本次试验选取的为氮气;通过吹入惰性气体对炉管外壁及炉底进行清扫,途中根据铝液量、沉渣量加入包覆盖剂强化清理效果。吹惰性气体是非常关键的操作步骤,直接决定舀水效果的好坏。

施实过程中,用专用的吹气管在炉底一边移动一边吹惰性气体,特别注意角部及加热器保护管附近容易残留堆积物之处,整个吹气时间持续30min。为了避免局部冷却,不可对某部集中吹气清扫,持续的冲击或局部冷却造成的热冲击将会使加热器保护管造成破损,甚至铝水流出。清扫完成后,铝水温度恢复后再进行舀水作业。

2.3 工装制作

舀水作业前,对除气棒与加热器保护管底部“L”型清渣工具进行制作。除气棒头部应安装好气体流量阀,以便操作者对气体能够实时调节,吹气端头做成扁平状,加大气体吹气压力,提升清扫效果。此外,吹气端倾斜10 度-15度,便于对炉底进行清理。保护管底部清渣工具制成“L”型,操作者手持工具对保护管底部粘连铝渣剔除。两件工装制作完成后,涂上防腐涂料,提升使用寿命。

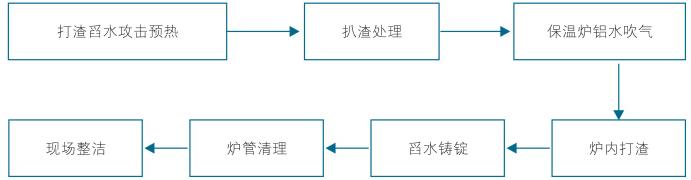

3、工艺流程确定

舀水作业工艺流程根据舀水前、中、后三个阶段总共可分为七个阶段。舀水作业前需对与铝液直接接触的工具进行预热,防止因水分存在而导致铝液飞溅,预热时间 15-30min,对炉内的铝渣进行清理。向保温炉中加入覆盖剂,使用氮气对保护管及炉底吹气,整个持续时间 30min;将炉内铝液舀水铸锭,当保护管上方露出液面时,调节加热器功率为 1KW,舀水完成后对炉管进行清理,注意底部异物。具体流程图如下:

4 、效果

现目前已对 3 台保温炉进行舀水作业,通过拆下加热器,对保护管内外壁及加热器进行检查,结果显示良好,无破裂情况发生。保温炉舀水关停后,加热器关闭,不再对外功率输出。经数据统计,单台保温炉正常运行过程中每天能耗为440KW·h,电费 0.65 元/KW·h,单台保温炉年均能耗成本节约为:365*440*0.65/10000≈10.4 万元,极大地提升了能耗利用率。

5 、 结束语

保温炉舀水目前工艺攻关团队对压铸保温炉舀水已取得阶段性成果,初步达到了攻关目标,后续工作将对低压双巢炉进行舀水作业,根据两者之间存在的差异,因地制宜,对现有工艺进行优化验证。各个班组间进行经验交流分享,操作人员进行系统化、结构化培训学习,让舀水作业推广实施。

17.39万

17.39万

17.49万

17.49万

7509

7509

1.43万

1.43万

8015

8015

7602

7602

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8089

8089

1.06万

1.06万

1.2万

1.2万

2916

2916

9785

9785

7808

7808

7781

7781

3506

3506

2720

2720