董志敏

机械工业部第七设计研究院

摘要:分析铝合金熔液中气体和夹杂物产生的原因,提出净化处理的原则。论述喷吹精炼的优点,介绍国内、国外喷吹精炼的技术和装备。

关键词:铝合金熔液;气体;夹杂物;喷吹精炼;装备

铝合金铸件在航空、汽车、摩托车、液压机械、高压开关电器等行业得到广泛地应用,对铝合金铸件的品质要求也愈来愈高,除了保证化学成分、力学性能和尺寸精度外,不允许铸件有缩松、气孔、渗漏、夹渣等铸造缺陷。因此人们愈加重视铝合金熔液中气体和夹杂物的行为,及其相互作用机制的研究,以采取必要的措施来排除铝液中的气体和夹杂物,达到铝液净化的目的,生产出优质健全的铝合金铸件,满足各行业生产的要求。

1 铝液净化的目的

铝液净化的目的是排除铝合金熔液中的气体和夹杂物。探讨铝合金熔液中的气体和夹杂物的来源及其相互关系具有重要的意义。

经研究分析,铝液中的气体成分主要是氢气(约占80%~90%),其余是氮气、氧气、一氧化碳等。氢气主要来源于铝液与水汽的反应,有资料计算得出:PH2/PH2O=7.3x1014,说明即使PH2O很微小,平衡的PH2也可以达到很高值。生产中使用的任何工具、熔剂等,虽经烘干,但相对铝液来说仍是潮湿的,还会使其吸氢。氢以2种方式存在于铝液中:(1)约占90%的氢分解为原子状态溶解于铝液中,称溶解型;(2)约占10%的氢以分子状态气泡形式吸附于夹杂物的表面或缝隙中,称吸附型。铝液中的含气量,主要是指其含氢量。铝液中的夹杂物除来自炉料外,还来自熔化浇注过程中铝与氧反应所形成的氧化物(Al2O3)。铝液表面有1层氧化膜,接近熔点时,不仅厚度增加,而且结构也发生变化;面向铝液的1侧是致密的,对铝液有保护作用,但背向铝液的1侧则是疏松的,内部形成大量微小的孔,并被氢、空气、水汽所充满。如果将液膜搅入铝液中,不仅使铝液增加夹杂物,同时也增加了气体。在实践中人们发现,铝液中含氢量受夹杂物的影响很大。在含氢量相同的条件下,夹杂物含量越高,氢气从铝液中逸出越困难,铸件形成的气孔就越多。相反,当铝液中夹杂物的含量很低时,即使人为地向铝液中通入氢,也会自动逸出,恢复到原来的含量。例如,在高纯铝中含氢量高达0.4 cm3/100 g Al时,才会出现气孔;而在工业纯铝中含氢量仅有0.1 cm3/100 g Al时,就会出现气孔。上述现象说明,铝液中气体与夹杂物之间存在着相互作用的关系。对其相互作用机制的研究有各种各样的理论,如机械作用理论、吸附作用理论、静电作用理论、形核界面理论、复合物理论等等。这些理论,有的尚未被实验证实,有的解释不了问题的全部,而从某一侧面进行论证,均有一定的道理。但是,对于下面的观点,看法基本上是一致的:气体存在于夹杂物中,夹杂物吸附气体,排除夹杂物是除气的基础。

2 铝液净化的原则和方法

通过对铝合金熔液中气体、夹杂物来源及相互关系的分析,以寻求最佳的净化方法,同时还必须要有合理的铸造工艺相配合,才能防止在铸件中生成气孔和夹杂物,获得优质健全的铸件。消除铝铸件中气孔和夹杂物的工艺原则,有人概括为“防、排、溶”,是比较科学的,并具有可操作性。

“防”——要精选熔化使用的炉料,严防水汽及各种脏物进入熔炉中。

“排”——采用精炼剂净化铝液,排除铝液中的氢气和氧化夹杂物。

“溶”——就是使铝液中的氢在凝固时,能够部分地甚至全部地固溶在合金组织内,不至以气孔的形式存在于铸件中。当采用金属型铸造、压铸、低压铸造、反压铸造、挤压铸造等工艺时,即使品质较差的铝液,也能获得无气孔的合格铸件。

正确安排和执行“防、排、溶”工艺措施,应贯彻以“防”为主的方针,并落实到具体的熔炼操作上。实践证明,如果炉料夹杂物很多,操作工具潮湿不干净,即使采用最好的精炼方法,效果也甚微。在以“防”为主的前提下,选择合理的精炼方法是关键,以排除铝液中的气体和氧化夹杂物,达到净化铝液的目的。当今,国内、国外精炼方法众多,按作用机理,基本上分为2大类:第1类是吸附精炼——采用氯盐和其他熔剂、或通氯气和氮气(称浮游法);采用活性或非活性介质进行过滤(称过滤法)。第2类是非吸附精炼)))利用真空熔炼、真空处理、超声波处理等。如果同时使用2种以上的精炼方法,则称为联合精炼。

上述的非吸附精炼需要依靠设备,如真空装置来保证,不易普遍使用,所以目前的重点还是在吸附精炼的精炼剂选择和加入铝液的方法方面进行研究探讨,以获得更佳的效果。#p#分页标题#e#

3 精炼剂的作用及组成

氧化夹杂物(Al2O3)和氢气(H2)是污染铝合金熔液的主要因素,直接影响到铸件的性能和气孔的存在。使用精炼剂的目的就是要排除夹杂物和氢气,净化铝液,获得优质健全的铸件。

3.1 精炼剂的作用

精炼剂净化铝液是1个复杂的过程,受许多因素制约,既有化学反应,又有物理作用,其中重要的是净化的热力学和动力学条件。合理的精炼剂在净化铝液中应起下列作用:

(1)有利于铝液——精炼剂界面氧化膜的去除。

由于精炼剂烘干脱水程度有限等原因,在铝液——精炼剂界面不可避免会形成氧化膜,阻碍夹杂物的迁移。如生产中常用的以氯化钾)))氯化钠(KCl)NaCl)为基体的精炼剂中,加入氟化物后(如AlF3、NaF、CaF2),其吸附能力增大,使氧化膜加速转入精炼剂中,有利于排除夹杂物和气体。

(2)容易与铝液反应促进氧化膜的破除。常用的精炼剂氯盐的分解物Cl-与铝液中的H+反应,Cl-+H→HCl↑,Cl-又能与铝生成气态的AlCl3,以气泡形式从铝液中浮起,从而起到排渣除气的作用。如果再加入氟化物,因铝易与氟化物反应产生蒸汽状态的亚氟化铝(AlF),不溶于铝液,在铝液)))精炼剂边界上析出气泡,以纯机械作用促使氧化膜与铝液分离,并使氧化膜转入精炼剂中。精炼剂应能使铝液表面致密的氧化膜破坏,氢便能毫无阻碍地逸出铝液表面。

(3)具有溶解和吸附夹杂物的作用,有利于清除氧化夹杂物和去除气体。如在精炼剂中加入适量的冰晶石(Na3AlF6),则在二元共晶温度时,Na3AlF6能溶解18.5% Al2O3,减少夹杂物。

3.2 精炼剂的组成

选择精炼剂的组成时,除了考虑精炼剂一般的物理性能(如熔点、粘度、表面张力、密度、挥发性等)外,还须考虑精炼剂与金属和气体介质的化学相互作用的特性。力图使其具有较强的吸附和溶解夹杂物的能力、低的熔点和好的渣、铝分离性,并使精炼剂的某些成分在加热熔化时改变炉气性质,形成一定的还原气氛,削弱铝的氧化。

当精炼剂主要起保护作用时,应选用对铝具有隋性的盐类)))氯化物;当以除气净化为主时,应选用对铝起有效反应生成气态物质的精炼剂;当以排除夹杂物为主时,则应充分考虑到精炼剂排杂的热力学和动力学条件。同时还需考虑到精炼剂的经济性、保存性、安全性、资源来源以及环境保护。生产中常用的氯盐有:氯化锌、氯化锰、氯化钾、氯化钠、六氯乙烷、四氯化碳等,使用时可以单独或组合在一起。氟化物(NaF、AlF3、CaF2、MgF2)作为添加剂,能明显改善排杂净化的动力学条件。若要求精炼剂不仅起净化作用,还能起变质或细化晶粒作用时,可以采用添加变质或细化剂组成的复合精炼剂,达到综合处理铝液的目的。

随着环保意识的增强,日益要求无公害的精炼剂。生产中常用的六氯乙烷、氟里昂等精炼效果不错,但对环境的污染不容忽视。并且六氯乙烷、氟里昂用作精炼剂,对投料顺序有严格要求,一般须在精炼之后方可投入Mg、Sn、Zn、Be等元素。这会使熔炼工艺复杂,同时精炼后投料为合金吸气、带入夹杂物提供机会。因此,N2、Ar气体精炼工艺与其他技术结合的精炼方法,在当今再度得到重视和广泛的应用。N2、Ar与铝液不发生化学反应,主要靠扩散机制即物理过程除气,不产生污染。但是精炼过程相对缓慢,为此,目前已开发了高速旋转的N2、Ar喷吹精炼装置和设备,弥补其不足, 使精炼效果大大提高。

目前,以N2、Ar气体作为载体,加入少量的无公害精炼剂,用单管、多孔或旋转喷吹装置及设备,进行铝液净化,是一种先进的精炼技术,在工业发达国家已广泛使用,国内也正在迅速发展。

4 喷吹精炼技术及装备

根据动力学理论,透气性孔径、气泡频率与吹气速率之间有一定的关系。气泡频率越大,气泡越小、越多,去氢效果越好,但超过临界频率后,会发生合泡现象,去氢效果反而下降。去氢动力学条件可归纳为2条:铝液中的空隙率和气——液两相接触面积,如若空隙率和气——液两相接触面积越大,则去氢动力学条件越好。

目前,生产中常用的喷吹装置有局部喷吹(通N2、Ar单管或多孔吹头)和有剪切力场的喷吹(通N2、Ar的旋转喷头)。根据气——液两相理论,局部喷吹造成铝液上下大循环对流,气泡卷流是1个正圆锥体,锥角随气流量而增加,液面中心突起,随每个气泡的逸出而扰动,容易造成中心表面液体的氧化——吸气,净化效果较旋转喷吹差。

采用旋转喷吹处理铝液是目前世界上先进的铝液净化专利技术。N2或Ar通过高速旋转的喷头,以极细小的气泡导入铝液,并通过高速旋转,将细小的气泡高度弥散分布在铝液中,空隙率大,且气——液两相接触面大,大量弥散分布的气泡上浮将氢及夹杂物带至铝液表面,而对液面扰动不大,氧化——吸气少,故明显提高净化效果。#p#分页标题#e#

当前比较新型的还有微孔石墨喷头,在不旋转的情况下,产生比较细小的气泡,达到较好的精炼效果。还有套管吹头,铝液按照气体提升泵的原理在套管内外进行循环,依次进入套管进行脱氢处理,往复循环,达到去氢净化的目的。

下面对国内、国外喷吹精炼的装置及设备作一介绍。

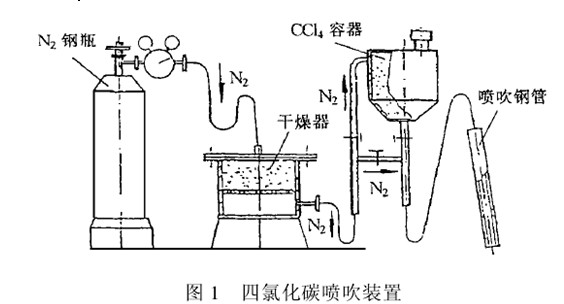

4.1 单管喷吹加四氯化碳精炼铝液的装置。

氮气从钢瓶放出,经压力表减压后进入干燥器,经过干燥剂处理后,从容器底部出来,分成2路。1路进入装有四氯化碳等精炼剂的容器,另1路通过此容器的下方,产生负压,将精炼剂连同氮气通过喷吹钢管进入铝液中,再利用钢管搅动充分发挥精炼剂的吸附与精炼作用。该装置用于国内某机床厂,见图1。

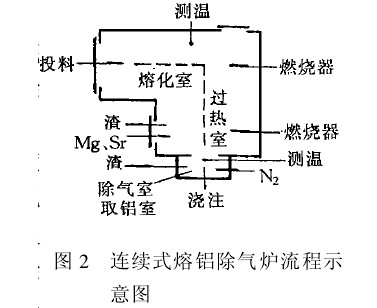

4.2 连续式熔化铝除气炉

该炉分为:投料熔化区;升温过热区;除气精炼区;取铝液区。其中熔化区和过热区的结构与反射炉相似,过热区、除气区和取铝液区有通道相连,组成一体,形成连通器。系统内铝液具有同一水平面,取铝液浇注后,铝液随即充满取铝液室。熔化和升温采用2个柴油喷嘴,见图2。

在除气精炼区的底部,装置了多孔陶瓷除气棒,氮气不断从棒中吹出,在铝液中形成宽约200 mm的微小气泡区,流经气泡区的高温铝液即可得到充分的除气,然后在该气泡区外静置20 min,使微小氮气泡和夹渣继续上浮。最后流入取铝液区。在炉前用真空凝固试样法监测除气效果,合格即可浇注铸件。

由于连续熔化铝除气炉的熔化区和过热区容量较小,铝液与灼热高温炉气接触时间短,元素氧化及铝液吸气都较少;铝液在炉内流动平稳,表面氧化膜不被破坏,氧化和吸气减少,再加上除气区的氮气多孔喷吹装置,因此,铝液净化除气效果较好。但该炉适用于大型流水作业,必须均衡、连续生产,如果投料不及时,浇注不及时,均会影响铝液的品质。

该炉用于国内某铝合金铸造车间,生产汽车、摩托车车轮铝铸件。

(......)

15.93万

15.93万

16.02万

16.02万

6784

6784

1.35万

1.35万

6946

6946

6861

6861

1.07万

1.07万

1.06万

1.06万

9689

9689

1.27万

1.27万

1.01万

1.01万

7308

7308

9684

9684

1.15万

1.15万

1823

1823

9138

9138

6771

6771

6744

6744

2455

2455

1718

1718