有人说,对人最忠实的是肉,怎么甩都甩不掉,但在“轻量化”成为近些年汽车制造商热衷的关键字之际,车厂是如何为车甩掉赘肉减重。

汽车轻量化是指在维持原有品质指标的基础上,针对性地减轻车身重量的各种汽车制造技术。可见,正规的轻量化技术跟偷工减料完全是两码事。那轻量化又有啥好处呢?业界认为,汽车的整车质量每降低10%,燃油效率可提高6~8%,且二氧化碳的排放量也随之减少。显然,面对日益严苛的环境问题,“减肥”之于汽车,与其说可从中受益,不如说是必修课。当然,正如轻量化赛车所展示的那样,“身轻如燕”确实可改善汽车的运动性能——还是有好处的。

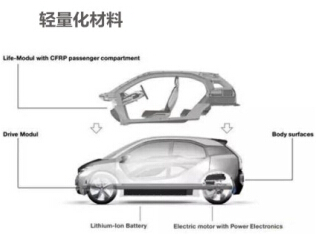

眼下,主流汽车厂商重点采用轻量化材料以及结构轻量化两种方式来为车辆“减肥”。

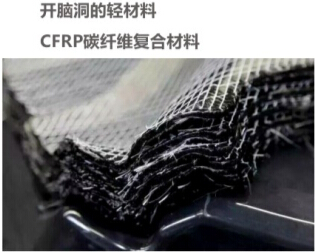

说到轻量化材料,相信多数人第一时间都会想到碳纤维。没错,碳纤维正是一种高强度的轻质材料,并且汽车行业也早已使用CFRP碳纤维增强复合材料来打造高强度的轻量化部件。然而,要生产碳纤维增强复合材料,不仅工艺复杂,还很费时,比如按传统工艺,当碳纤维与树脂材料浸渍配制后,要完全烘烤固化成型需5小时;而将聚丙烯腈原丝经1300℃高温碳化成碳纤维更要耗费大量热能。显然,批量生产CFRP的成本相当高昂,目前也就宝马通过合资组建碳纤维工厂,另用3座工厂以全新工艺合作生产CFRP部件,才能以可接受的成本大批量生产CFRP车身钣件。

可即便拥有碳纤维材料,如何让它跟其它金属部件相粘合,又是一大难题,所以多数汽车制造商更偏向于使用高强度钢或铝合金等金属轻量化材料。

高强度钢是目前最常用的轻量化材料,国际主流车型的车身材料中,各类高强度钢所占的比例已超过70%。由于高强度钢的刚度和强度都优于普通低碳冷轧钢,故能通过减少钢板厚度或钢板截面尺寸来降低车身结构的重量。除此之外,另一类更有效的轻量化材料就是铝合金、镁合金、钛合金等低密度、高强度的轻金属材料。以仪表板金属骨架为例,镁合金制造的部件起码能比纯钢制的轻65%,但受工艺所限,现在生产高强度合金材料的成本依然很高,通常只有豪华品牌舍得广泛应用铝合金和镁合金材料。另外,由于化学性质的关系,镁合金制的车身板件要比铝合金制的贵不少,至于钛合金更不便宜!

正因为轻金属材料成本高昂,以至于那些廉价车只能在非核心部位采用新型塑料件来减轻车重。所以在实际生产中,汽车制造商在使用轻量化材料的同时,也会对车身与零件的结构进行优化,从而实现整体的轻量化。

结构轻量化

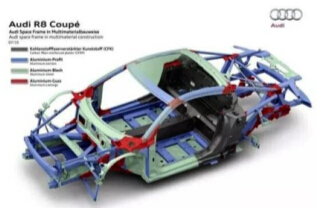

改变结构能减轻重量?当然可以!举个例子:从4缸发动机换成3缸发动机,就能去掉1个气缸的“赘肉”。事实上,较之单纯地采用轻量化材料,更多的制造商会结合优化结构来减轻重量,例如奥迪的ASF空间框架结构技术、大众的MQB模块化平台、丰田的TNGA模块化平台等等,都是典型的结构轻量化技术。

GM的LS7发动机虽然拥有7升排量,但其拥有简单的结构和轻量化缸体,所以重量比起很多小排量发动机要来得轻

所谓结构轻量化,倒不一定都如4缸变3缸那般,一味地减少零件数量,也可以把原先高度集成的部件分成多个轻质零件,同样能实现轻量化。比如大众EA111发动机的外罩是集成有滤清器的整体式铝合金罩壳,但在EA211发动机身上,就变成两个塑料件与一个装有滤清器的铝制件合成的分体式结构,虽有增加零件数量,却能降低整个部件重量。

此外,凭借小型化零件也可为整个部件减轻重量。大约在2009年,日产推出JF015E型新一代XTRONIC CVT变速箱。了解汽车结构的人都知道,CVT变速箱是通过改变主、从动带轮的工作直径来改变传动比的。简单来讲,带轮的直径越大,传动比就越大,传动效果越好。而日产新一代XTRonIC CVT变速箱在采用小尺寸带轮组和超扁平液力变矩器缩小变速箱体积,并减轻重量的同时,用一套紧凑的行星齿轮和离合器构成的副变速箱来分担两个挡位的动力传递,获得的传动比反而略超前代型号。

另外,还有间接实现结构轻量化的方法,例如通过模块化平台,大量使用通用型零件,从而节省成本,但厂家回头却在车身的关键部位使用较为昂贵的铝合金等轻金属材料,最终完成车身轻量化的目标——模块化降低成本,却未必能拉低售价,厂商总会在其它地方把价格补回来。

对于汽车制造商,减轻重量的方法还有很多,但消费者却未必关心这些。相比日益进化的轻量化技术,他们更担心太轻的车会不会不经撞。

车重不等于安全

稳重的车更为牢固、安全,看上去似乎很有道理,而且确实有很多案例可佐证——尤其是重型工程车造成的车祸。但事实上,车辆的安全性与车身重量之间并没有必然的联系,很轻的车也可以很安全,比如F1赛车。简而言之,当相撞双方的质量相当时,真正影响车辆安全性的是车体结构的设计:车体结构所用材料的吸能性及结构的受力分布,乃至对方物体的结构,都会影响到碰撞的结果。而当相撞双方的质量相差悬殊时,那无异于以卵击石,正常情况下不会有例外的奇迹。想要全面了解汽车的碰撞安全是怎么回事的读者,不妨去翻阅《汽车杂志》2014年6~8月刊连载的《你的生命谁照顾——汽车碰撞安全》系列文章。

无论你是否愿意,车辆变得越来轻已是大势所趋。其实,不单是汽车,你所熟悉的工业产品都在变轻:手机、电脑、家电、家具…… 莫不如此。就连你自己,或许也正在努力减肥呢!所以轻量化本身只是眼下汽车工业的发展潮流而已,既不必口诛笔伐,也无需大唱赞歌,更何况汽车的轻量化技术尚在不断进化之中,作为旁观者的我们,不如静观其变。相比之下,我们更想知道诸位又是如何看待汽车轻量化的。

碳纤维复合材料是指,由碳纤维与树脂、金属、陶瓷等基体复合制成的结构材料。其中,汽车行业广泛应用的碳纤维环氧树脂复合材料,具有比重小、刚性好、强度高的特性,抗拉强度据说可达到普通钢材的七至九倍。但是,使用传统工艺生产汽车用的碳纤维复合材料,不仅工艺复杂,而且费时费能,难以向量产车普及,目前只有宝马实现自产自足的CFRP批量供应。

GFRP玻璃纤维增强塑料

玻璃纤维增强塑料就是俗称的玻璃钢。目前,ZF采埃孚正在大力推广GFRP材质的汽车零件,但在汽车工业领域普及玻璃纤维增强塑料的难点是:它的抗拉强度只有碳纤维复合材料的65%,还略重些。好在,玻璃纤维本身的生产成本远低于碳纤维,因此可以用来替换部分强度要求不高的弹性组件,比如悬挂的弹簧。根据ZF的数据,GFRP部件可比传统钢制件减重12%~15%,而GFRP制成的横置弹簧可同时实现弹簧与摆臂的功能,从而简化底盘结构,进一步完善车身的轻量化。

16.35万

16.35万

16.45万

16.45万

7023

7023

1.37万

1.37万

7279

7279

7067

7067

1.09万

1.09万

1.08万

1.08万

9953

9953

1.3万

1.3万

1.04万

1.04万

7555

7555

9949

9949

1.17万

1.17万

2142

2142

9334

9334

7070

7070

7053

7053

2756

2756

2033

2033