文:赵 怿,董 刚,赵 博

沈阳飞机设计研究所

摘 要: 介绍国内外镁合金在航空领域的应用及研究进展,总结镁合金在航空领域的应用特点,讨论目前国内外镁合金应用方面的差距,对我国航空用镁合金及其应用技术的发展提出建议。

关键词: 镁合金; 航空; 综述; 高温性能; 耐腐蚀性能

镁合金作为目前最轻的工程金属材料,被誉为“21 世纪绿色工程材料”。近年来随着镁合金及其应用技术的不断发展,镁合金在航空领域也得到一定程度的应用。镁合金的优点主要表现在: 轻质高强,比强度和比刚度高于铝合金; 吸收冲击和振动波的能力高,即具有很高的阻尼容量和减振性能,适于制造承受冲击载荷和振动的零部件; 铸造性能优良,适于制造形状复杂的铸件。镁合金也存在一些缺点: 耐蚀性差,在 NaCl 溶液中,镁具有所有结构金属中最低的腐蚀电位,合金中的夹杂导致镁合金零件的耐蚀性进一步降低,极易发生接触腐蚀; 塑性变形能力差,所以镁合金零件多为铸件; 高温蠕变性能差; 燃点低。镁合金的这些特点决定其在航空领域的应用: 轻质高强、抗冲击能力强是其应用于航空领域的根本原因,耐蚀性差和高温性能差限制其在航空产品中广泛应用。

介绍镁合金在航空领域的应用和研究现状,分析讨论国内外的应用差距及应用前景,指出我国航空用镁合金的发展方向。

1 镁合金在航空领域中的应用情况

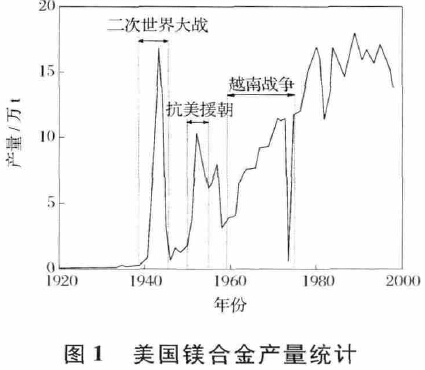

图 1 是美国镁合金产量的统计,3 个镁合金产量高峰期分别对应着第二次世界大战、抗美援朝和越南战争。战争期间镁合金被大量用于制造飞机等军用装备。其根源还是充分利用镁合金的轻质高强特性,而战争时期武器装备大量战损,使用寿命较短,所以镁合金耐蚀性差的缺点就被掩盖了。虽然说近年来镁合金的产量不断上升,甚至超过了战争年代,但其主要还是应用于汽车制造。现在镁合金产量的 10%用于航空、航天、电子、兵器等工业部门,其中在航空领域应用比例最低。在航空工业中,镁合金主要用于制造设备支架、仪器仪表壳体、操纵系统支座、座舱骨架、发动机附件机匣、直升机变速箱、发动机架、机轮轮毂等零部件,其中镁合金铸件超过 90%。

1. 1 国外航空领域中的应用

第二代战斗机主要用于二战时期,当时对耐蚀性的认识和要求不高,为了提高飞机的机动性能,在机身上使用了较多的镁合金。然而,发展到第三代战斗机后,镁合金的用量骤减,主要用于座舱骨架等非承力或受力较小、需要承受冲击和减振的部位。

考虑到耐蚀性,舰载机基本不使用镁合金。法国的“台风”战斗机,在座舱盖和座舱骨架使用镁合金铸件。英国的“鹞”式战斗机也是在座舱等部位使用镁合金,但在由“鹞”式战斗机改型的“海鹞”舰载机,考虑到镁合金耐蚀性差,去掉全部镁合金。美国施行全球战略,其战斗机使用频率较高,且服役环境复杂多变,设计师们出于对耐蚀性的担忧而放弃选用镁合金,所以美国的 F-16、F-18、F-22、F-35 飞机在机身上未见镁合金应用的报道。由于俄罗斯空气多为寒冷干燥,所以与欧美国家的先进战斗机相比,苏系列飞机使用较多的镁合金。 苏-27 单机使用变形镁合金超过 50 kg,主要用于承力不大的蒙皮、长桁、维持外形的垫块等部位,应用铸造镁合金部件 170余件,分布在机身、机翼、舵翼等多个部位,其中主要为座舱区域零件、连接件、支架以及边条等。

镁合金在轰炸机和运输机中的应用较多,使用的部位较为分散,有机身、座舱、操纵系统、起落架机轮等。这些主要还是从减轻质量、增加航程、增加载质量来考虑的。20 世纪 50 年代的 B-36 轰炸机被称为“镁合金使用的奇迹”,共使用 8. 6 t 的镁合金,其中包括 0. 7 t 镁锻件和 0. 3 t 镁铸件,25% 的蒙皮采用镁合金,实现减轻质量 855 kg,使航程扩大了190 英里。美国现役的 B-52H 轰炸机,使用镁合金板材 635 kg,挤压型材 90 kg,铸件超过 200 kg,使用部位集中在起落架机轮、操纵系统等非承力或次承力结构。俄罗斯的图-16 战略轰炸机,采用镁合金铸件制造座舱骨架。伊尔-76 运输机使用大量的镁合金,摇臂、维护口盖骨架、舱门骨架、操纵系统拉杆支座等。美国现役的 KC-135“同温层油船”加油机于 1965 年开始服役,参加过海湾战争,该飞机襟副翼的驱动变速箱壳体采用镁合金铸件。波音B767 的反向推力器格栅、座舱骨架以及座椅等采用镁合金铸件,即便如此,仍旧没有消除波音公司设计师们对镁合金耐蚀性差的顾虑。

镁合金在直升机上主要应用于变速系统壳体和减速机匣,这样可以使旋翼获得更大的升力。随着耐热镁合金的使用和发展,使直升机能在振动、沙尘、腐蚀、高温的环境下服役。UH60“黑鹰”直升机、CH47“支努干”直升机以及 AH64“阿帕奇”武装直升机的变速箱均采用 ZE41 镁合金铸件。最新型的 AH64D 用最新研发的 Elektron 21 镁合金替代ZE41,用于制造变速箱和座舱部位的零件。由美国贝尔直升机公司和意大利阿古斯塔公司联合研制的BA609 双发侧旋翼直升机( 军民两用) 其转轴变速箱为 WE43 镁合金铸件,单件质量达到 12 kg。镁合金在直升机减速机匣上的应用如表 1 所示。

飞机发动机中一些形状复杂、承力较小的典型结构为镁合金铸件提供了合适的应用平台,因而镁合金在飞机发动机中的应用较多,镁铸件在直升机发动机结构质量比中占 2%,主要用于制造中介机匣、附件机匣以及驱动变速系统的外壳等。这些还是充分利用镁合金轻质高强、铸造性能良好的特性实现发动机减轻质量、增加推重比的目的。“全球鹰”无人机配装的罗-罗公司 AE-3007 发动机的中介机匣采用 ZE41 镁合金铸件。F-16、F-18、F-22 等飞机采用附件传动系统“AMAD”,通过发动机和机身采用分离附件设计,减少飞机与发动机之间的连接接 头,从 而 大 大 缩 短 发 动 机 换 装 的 时 间。“AMAD”系统壳体多为 ZE41 镁合金铸件,F-16 和F-18 飞机配装的 F-110 发动机附件机匣以及 F-22飞机配装的 F-119 发动机变速箱壳体均为 WE43 镁合金铸件。

1. 2 国内航空领域中的应用

国内飞机使用镁合金的趋势和部位与国外相同。早期飞机大量使用 MB8、MB15、MB25 等变形镁合金,用于制造非承力框、机身等结构,使用ZM3、ZM5、ZM6、ZM7 等铸造镁合金制造座舱骨架、系统支架、操纵系统等结构。镁合金的种类有板材、棒材、型材和铸件,单机使用镁合金质量普遍在50 ~ 100 kg,运输机等大型飞机单机用量超过 200kg。随着对飞机使用寿命、承载能力、维护成本、可靠性、耐蚀性能等指标要求的不断提高,镁合金的用量逐渐减少。现在仅有部分飞机在座舱骨架处使用ZM5,单机用量 10 ~ 30 kg。镁合金更多的被用于直升机变速箱、减速机匣以及飞机发动机的附件机匣和变速箱壳体,主要采用 ZM5 和 ZM6。上海交通大学采用大型铸件低压铸造技术和 JDM2 铸造镁合金结合,成功制备某型直升机尾部减速机匣,如图 2所示。即便如此,考虑到耐蚀性,不排除舰载飞机配装的发动机去掉全部镁合金铸件,用铸造铝合金代替的可能。早期飞机机轮的轮毂和轮缘也大量采用ZM1 和 ZM5 镁合金,现在也被铸造铝合金代替。

1. 3 国内外的应用差距

国内外飞机对于镁合金应用的部位是一致的,在工程应用的差距主要有 4 个方面: 耐蚀镁合金的应用、高强耐热镁合金的应用、腐蚀防护措施、铸件的成品率较低。

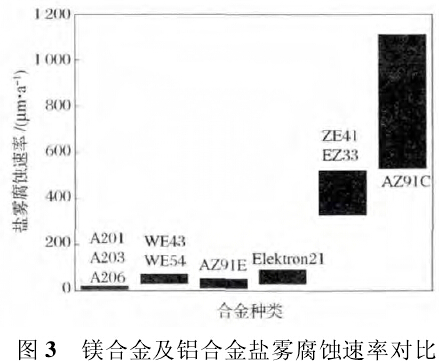

我国广泛应用的 ZM5 性能相 当 于 美 国 的AZ91C、俄罗斯的 Мл5。各种镁合金耐蚀性能如图3 所示,未进行纯净化处理的 AZ91C 耐蚀性很差,但高纯的 AZ91E 耐蚀性大大提高,高于含有稀土元素的 ZE 系列和 WE 系列,甚至高于压铸铝合金A380。美国从 20 世纪 70 年代开始,航空领域使用的 AZ 系列镁合金绝大多数都是高纯的 AZ91E 以及耐蚀性能较好的 WE 系列和 Elektron 21。俄罗斯的苏-27 等飞机,原型机使用的是普通铸造镁合金 Мл5,但定型批产后使用的都是高纯镁合金,而我国现有航空领域使用的镁合金大都不是高纯的。国内对耐蚀镁合金的研究也相对较少。

国内外广泛使用的耐热镁合金性能对比如图4所示。现在美国在发动机传动系统中广泛使用的耐热镁合金是 WE 系列,使用温度可以达到 300 ℃,而且 WE 系列镁合金的耐蚀性接近于高纯镁合金。最近又开发低稀土含量、低成本的 Elektron 21。国内使用最多的 ZM6 虽然最高使用温度为 250 ℃,但力学性能相当于美国 20 世纪 80 年代广泛应用的 QE系列。

国内对耐热铸造镁合金也进行了系统的研究,何尚明等人开发 Mg-Gd-Y-Ca-Zr 高强耐热镁合金,刘子利等人通过锑和稀土等元素的固溶强化作用和高熔点 Re-Sb 颗粒相质点的弥散强化作用,开发高强韧性耐热稀土镁合金,其强韧性和高温抗蠕变能力均高于现有的 AE 系镁合金。然而,由于全面性能的原因,这些耐热镁合金没有在航空领域得到广泛应用。当然,我国发动机用耐热镁合金落后于美国,有部分原因在于需求牵引不够。

腐蚀防护措施。添加稀土元素、合金纯净化固然可以提高耐蚀性,使镁合金耐蚀性接近铝合金的水平,但表面处理是提高耐蚀性最有效的方法,也是所有航空镁合金零件必须采用的。表面处理主要有化学氧化和阳极氧化两类方法。化学氧化典型的方法有 DOW7、DOW9 等,对耐蚀性提高不大,其提高后续漆层与基体结合力的作用更大,我国和俄罗斯飞机

上多采用这种方法。阳极氧化是在镁合金表面形成一层氧化膜,典型方法有 DOW17、HAE 和微弧氧化等。应用表明,微弧氧化是现阶段提高镁合金耐蚀性最有效的表面处理方法,且其槽液含有的化学成分低于 10%,对环境和操作人员几乎没有危害。因而美军已经将微弧氧 化 技 术 应 用 于 飞 机 制 造,以 替 代 早 期 的DOW17、HAE 技术。美军计划 KC-135 和 B-52 飞机服役至 2040 年,其中 KC-135 飞机襟副翼驱动变速箱壳体和 B-52 飞机操纵系统的镁合金铸件都采用微弧氧化技术,如图 5 所示。

我国部分飞机发动机中的镁合金铸件采用微弧氧化技术,但对于工艺规范以及膜层厚度的优化、耐蚀膜层与基体的结合力、膜层耐应力腐蚀性能、机械连接部位的腐蚀防护等还缺乏系统地、有针对性地研究,因而未得到广泛应用。

铸件成品率较低。镁合金铸件主要用于制造形状复杂的大型零件,以提高结构完整性。由于镁合金铸件容易形成缩松和热裂纹,导致成品率低。大型座舱骨架铸件的出厂合格率低于 40%,零件合格率仅为 10%。发动机机匣的零件合格率为 30% 左右。近年来,开发多种镁合金铸造新技术,如挤压铸造、反重力铸造等,可以极大地减少铸件疏松和气孔缺陷,提高铸件的致密度,但目前国内航空镁合金铸件大都仍采用压铸方法。部分座舱骨架采用反重力铸造,零件合格率由 10% 提高到 30%,但仍需要进一步改善和提高。

2 航空用镁合金的发展

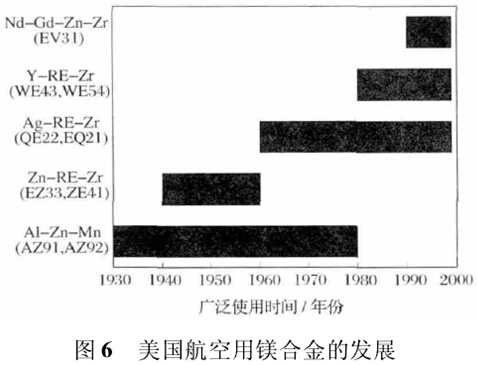

航空用镁合金的发展和应用是相互促进的。美国航空用镁合金的发展过程如图 6 所示,各牌号的使用情况如表 2 所示。

镁合金的应用部位由最初的机身,逐步转变为变速箱和发动机机匣,由次承力结构件转变为非承力构件。耐热镁合金不断发展,表 3 是各种镁合金的使用温度,对于机身上使用的镁合金,研究工作主要集中在表面处理技术的开发和工程化应用。这种应用部位和研究重点的转变说明航空用镁合金的发展思路: 高强耐热,兼顾耐蚀。镁合金的高强是为进一步减轻质量,而不是为了向承力构件转变。 由于镁合金与铝合金相比,具有更高的比强度,所以有观点认为随着镁合金的不断发展,有望在航空应用中部分取代铝合金。如果解决了镁合金的耐蚀技术,那么飞机结构重量的 15% ~25% 有可能采用镁合金制造。这样一来似乎又可以恢复镁合金在飞机制造中的重要地位。2005 年 3 月至 2008 年 12月,欧盟对变形镁合金在航空航天材料中可否代替铝合金进行研究,该项目名为“变形镁合金在航空航天器中的应用”。结果表明,对于某一项性能镁合金可以达到甚至超过 2000 系、5000 系铝合金,但是综合考虑强度、疲劳、加工、耐蚀、耐温等性能,没有一种镁合金可以与铝合金等同。就是说在相当长一段时间之内,镁合金不可能在结构制造层面上部分代替铝合金,而在航空制造领域广泛应用。从航空用镁合金的发展和应用情况来看,结构用变形镁合金几乎没有发展,也说明结构用变形镁合金发展难度很大。

随着我国航空发动机的跨越发展,推重比增大,必将对耐热镁合金的综合性能提出更高的要求,从而促进耐热镁合金的发展。对于座舱等机身非主承力结构部位使用的镁合金,应该围绕镁合金阳极氧化表面防护技术,在前期理论研究的基础上,针对具体应用部位和零件形状,开展工程应用技术研究,以便使阳极氧化防护技术顺利推广应用。

低强度根本不是阻碍镁合金在航空领域应用的原因,因此单纯的追求高强度对于航空用镁合金是没有任何意义的

3 结语

镁合金在国内外航空领域都没有被较大规模的应用,应用多是如座舱系统、发动机附件机匣等特定的非承力部位,且短期内镁合金也没有大规模应用的可能。通过对成分优化、合金纯净化和表面处理技术进行系统地研究,提高镁合金的高温性能和耐蚀性能,从而在特定的非承力或承力较小的结构上,延续使用或取代铝合金是可以实现的,是现阶段最切实可行的目标。

16.42万

16.42万

16.52万

16.52万

7068

7068

1.37万

1.37万

7323

7323

7102

7102

1.1万

1.1万

1.09万

1.09万

1万

1万

1.3万

1.3万

1.05万

1.05万

7597

7597

9994

9994

1.17万

1.17万

2198

2198

9369

9369

7108

7108

7099

7099

2802

2802

2070

2070