文: 四川跃镁镁业科技有限公司 童帮华、张磊、李海勇、重庆大学材料科学与工程学院 明玥

摘要:本文重点介绍了中温镁合金的性能特点以及通过基体强化、晶界强化等方法提高镁合金中高温性能的途径的常用方法,并综述了RE、Ca、Sb、Sn、Bi和Si等添加元素对镁合金中高温组织分布规律和力学性能的影响机制;并展望了镁合金构件在交通工具、3C产品、航空航天等工业领域的应用。

关键字:中温镁合金;强化方法;应用;发展

引言

镁合金由于其高的比强度,比刚度,减振性,导热性,可切削加工性和可回收性等性能上的独特的优势,是继钢铁和铝合金之后发展起来的第三类金属结构材料,享有“21世纪的绿色工程材料”之誉。镁合金的开发应用得到了广泛关注,在国防科技,航空航天,交通工具等领域已经得到了广泛运用。

我国镁矿资源储量非常丰富,居世界首位。自上世纪90年代以来,国内采用皮江法进行炼镁,推动了镁业的发展,使得镁产量逐年递增。中国作为世界上最大原镁生产国和出口国,对镁合金的开发应用也非常重视,众多高校和科研机构已经加入对镁合金的研究,在镁合金及其深加工方面的研究取得了众多成果,产业也获得了高速发展。

1、镁合金及其发展阻碍

纯镁由于其力学性能较低,应用受到很大限制。在纯镁中加入合金元素,形成镁合金,可大大提高镁的物理、化学和力学性能。镁合金大多具有低密度、比性能高、弹性模量较低、减振吸噪性能好、电磁波屏蔽性好、铸造工艺性能优良、机加工性能好和易于再生利用等优点 。

然而,在实际生产应用中,目前常用的AZ和AM系铸造镁合金多应用于室温环境,在工作温度高于120℃时,镁合金力学性能急剧下降,且随着温度的升高下降越快,由此局限了镁合金在中高温环境的应用。现有耐热镁合金往往成本偏高,或者压铸工艺性能不佳,难以在摩托车曲轴箱盖上广泛应用。

2、中温镁合金研究与进展

2.1镁合金强化途径

提高镁合金的中高温性能,有以下几个途径:

1)基体强化

固溶强化:当合金元素固溶于基体金属时,由于合金元素和基体元素的原子半径和弹性模量存在差异,使基体产生点阵畸变。由此产生的应力场将限制位错运动,从而使强化基体。

析出时效强化:在合金中,当合金元素的固溶度随着温度的下降而减少时,便可能产生沉淀强化。将具有这种特征的合金在高温下进行固溶处理,可得到过饱和固溶体,然后在较低的温度下进行时效处理,可产生弥散的沉淀相。

弥散强化:与沉淀相不同,凝固过程中产生的弥散相由于具有较高的熔点以及对基体极低的溶解度或不溶,使得它具有较高的热力学稳定性。弥散强化的合金在形变时由于位错被弥散体阻滞从而使合金在较高温度下仍具有较高的力学性能。

2)晶界强化

晶界处形成大量细小析出硬化物;增大晶粒尺寸以增大原子扩散距离,但晶粒尺寸足够大时,蠕变速度将不依赖于它,同时,增大晶粒尺寸会降低合金的常规力学性能;加入富集于晶粒表面和晶界位置的表面活性元素以填充晶界处的晶格空位,改善晶界附近的组织形态。

3)细晶强化

研究表明,金属材料的高温性能在一定程度上决定于晶粒尺寸。材料在低于等强温度的环境下工作时,细化的晶粒组织具有较高的强度,而材料在高于等强温度的环境下工作时,粗大的晶粒组织具有较大的蠕变抗力。目前。镁合金零部件的工作温度均在等强温度一下,所以细化镁合金的晶粒组织有利于提高合金的高温强度,但这种方法不适用于所有镁合金。目前,细化晶粒的方法有很多,如提高冷却速度,合金化等,常见的添加元素是稀土元素、碱土元素等,其不仅能够细化晶粒,还能起到固溶强化和析出强化的作用。

2.2添加元素对镁合金中温性能的影响

1)RE

稀土的加入可以大大提高镁合金的高温力学性能,三价的稀土元素可以增大镁原子之间的结合力,减少原子的扩散速度,并固溶到基体,且与铝生成金属间化合物,从而改善合金组织,提高镁合金的高温力学性能、铸造性能和抗腐蚀性,并且净化合金熔体。

Kaveh Meshinchi Asl等[8]通过研究发现,在AZ91中加入一定量的富铈混合稀土后,组织中有棒状的高温稳定相Al11RE3生成,且高温软化相Mg17Al12量减少,随着稀土量的增加,Mg17Al12量继续减少,新相Al11RE3开始粗化。RE对AZ91室温强度的提高作用不大,但对高温强度有很大提高。高霞等研究了稀土铈对AZ91D组织和力学性能的影响,研究表明,加入Ce后,合金组织得到明显改善,但添加量较高时,组织中会出现明显的针状Mg17Al12,反而使镁合金的力学性能恶化。但加入Ce后并为发现Ce-Al相。廖慧敏等[1]研究了不同含量的富铈混合稀土对AZ81合金组织与性能的影响,发现合金中出现了新相Al11RE3,且合金组织都出现了不同程度的细化,在稀土量为1.5%的时候合金组织达到最细。

2)Ca

Ca可提高熔融合金在空气中的燃点,并生成高温稳定相,在Ca溶入Mg17Al12相后,抑制了Mg17Al12相的溶解,提高了该相的热稳定性,从而提高合金的高温力学性能,另外少量的Ca可以细化晶粒以增强合金力学性能。

张代东等[12]通过研究0~2.5%的Ca对 AZ63组织和物相的影响发现,Ca的加入明显细化基体组织,网状Mg17Al12相开始断网,并有骨骼状的Al2Ca生成,但随着Ca含量的增加,Al2Ca数量增多,尺寸增大,并开始聚集成团。Ca含量为2%时,合金组织较为理想。王莹在研究不同含量的Ca对AZ91合金组织和力学性能的影响时发现,加入少量Ca(0.1%,0.2%,0.3%)后,合金基体组织得到细化,Mg17Al12相开始断网,尺寸减小,加入0.5%Ca后,合金组织细化最明显,当Ca添加量达到0.7%时,合金组织开始粗化,Mg17Al12相减少且网状程度有所提高。由于Ca的添加量较少,Ca主要固溶到Mg17Al12相中,提高Mg17Al12相高温稳定性,当添加0.7%Ca时,Ca 趋向于形成 Al2 Ca 相,导致合金组织变得粗大和β相数量明显减少。

3)Sb

Sb在AZ系列镁合金中主要以两种形式存在:固溶到Mg17Al12相中和形成高温稳定相Mg3Sb2。Sb可以细化合金基体组织,改善Mg17Al12相分布形态,提高Mg17Al12相稳定性,并析出Mg3Sb2强化相,提高合金抗拉强度。

在AZ91中加入一定量的Sb,合金组织细化,Mg17Al12相由连续网状逐渐变为离散状分布。Sb固溶到Mg17Al12相中并析出新相Mg3Sb2,提高合金力学性能。Sb的加入抑制晶界非连续相的析出,减少晶界的滑移,减轻合金中的裂纹,高温强化相Mg3Sb2弥散分布于晶内和晶界处,有效的强化了基体和晶界,使得高温抗蠕变性能得到大幅度提高。但是Sb量应限制在0.5%左右,超过这一范围颗粒相会聚集变大,从而使合金力学性能急剧下降。

4)Sn

室温下Sn在Mg 中的固溶度小于0.45%,过饱和的Sn以Mg2Sn的形式从基体中析出。

张大华等在AZ31中加入不同含量的Sn发现,晶粒组织得到细化,生成的Mg2Sn呈颗粒状分布,晶间连续网状组织开始断网,提高了合金力学性能,当Sn添加量在1%时,合金的抗拉强度提高了30.0%,冲击韧度提高了52.4%,布氏硬度提高了37.8%,伸长率提高了51.8%。陈君等研究了Sn对AZ61镁合金组织和力学性能的影响,研究表明,Sn固溶进镁基体中和形成颗粒状强化相Mg2Sn,提高镁合金的力学性能,但当Sn大于1%时,虽然析出相Mg2Sn增多,但是有粗化聚集的趋势,对合金性能不利。合金经固溶时效处理后,0.5%的Sn可以明显提高合金在20℃、150℃、175℃的抗拉强度。I.C.Jung研究表明,Sn的加入能够抑制时效过程中AZ91中不连续相的析出,使基体的连续相密度增加从而提高时效效果,在提高合金强度的同时保证合金的塑性。

5)Bi

在AZ91合金中加入Bi,Bi除固溶于合金,形成高温稳定相Mg3Bi2外,还偏聚于晶界处,阻止组织中β-Mg17Al12相非连续析出,促使连续相Mg17(Al,Bi)12析出,提高析出相的热稳定性,从而提高合金高温力学性能。

王亚霄等[23]研究了不同含量的Bi对AZ80合金组织的影响,研究表明,当Bi添加量为2%时,β-Mg17Al12由连续网状分布变为断续分布,数量减少且尺寸细小,析出强化相Mg3Bi2,Mg3Bi2相以片状和细小颗粒状形态存在,片状相依附于β-Mg17Al12相上,为共晶相。颗粒状相弥散分布于基体,是凝固完成后固态相变析出的。任文亮等在AZ81中加入 Bi发现,Bi能细化合金组织,且在添加量为2%时组织达到最细化。随着Bi添加量的增加,第二相Mg3Bi2大量分布于晶内和晶界。合金室温力学性能在Bi含量为2%时达到最大值。

6)Si

由于Si的成本较低,经常作为常用添加元素加入镁合金中提高合金的耐热性。Si的加入可以在一定程度上细化合金组织,并生成Mg2Si相,该相熔点为1085℃,可作为高温强化相提高耐热性;该相有两种形貌:①汉字状Mg2Si是合金在凝固过程中发生共晶反应时产生的,在应力作用下,微裂纹易沿汉字状Mg2Si相与α-Mg基体间的界面处扩散,导致合金力学性能下降;②多边形Mg2Si是合金在凝固过程中作为初生相形成的,一般呈细小、弥散分布,有利于提高合金的力学性能。在凝固速度较慢的合金中易产生汉字状Mg2Si,对合金力学性能不利。为了改善汉字状Mg2Si的形态,提高Si的使用价值,国内外学者对此进行了研究,主要通过加P、Bi、Sr等合金元素,通过相应的化合物作为Mg2Si异质形核核心,使Mg2Si呈细小的多边形分布于晶界上,提高合金的力学性能[26-28]。

3、镁合金件的应用与发展

随着镁合金的许多优良性能被广泛接受以及其成型工艺的日渐成熟,镁合金件在许多领域得到认同并具有广阔的应用前景。

1)交通工具的应用

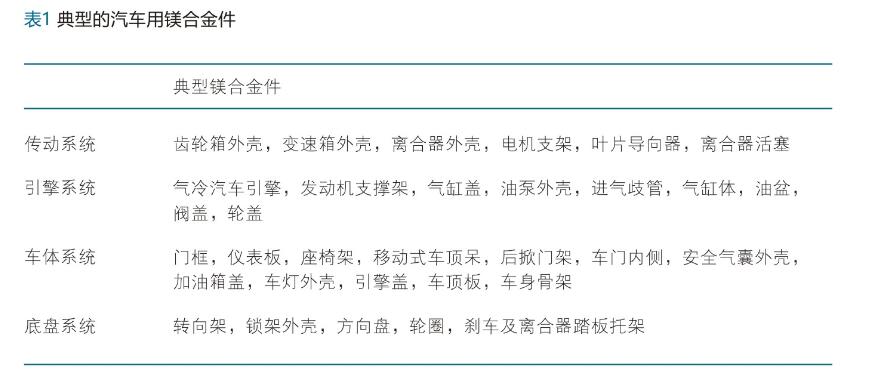

近年来, 随着汽车产量的逐年增加,世界石油资源日趋紧张, 油价不断上涨。能源、环境和安全是当今世界各国极为关注的三大问题。研究表明,约75%的油耗与整车质量有关。汽车质量每下降10%,油耗下降6%~8%,燃料效率提高5.5%,排放下降4%,噪音降低2dB,另外,镁合金还能改善汽车性能:减振性能好,可用于动力传动系统和座椅等部件上,有利于降低振动并提高驾驶舒适性;冲击性好,则在轿车仪表盘等在受到冲击后可能危害驾驶者的部件上使用,可以提高安全性典型的汽车用镁合金件如表1.4所示。

2)3C产品的应用

镁合金用于3C产品上,性能优越:质量轻,便于携带;高比强度、比刚度和高比阻尼容量,减少外界振动对内部精密电子、光学元件的干扰;散热性好,电子产品散热快;电磁屏蔽性好,不需做导电处理。日本率先将镁合金应用于3C产品上。目前,镁合金己在3C产品上得到较大规模的应用,主要集中在笔记本电脑外壳、手机外壳和数码相机外壳上,特别是手机外壳,在减少重量的同时,改善了电磁相容性,减少了电磁波的散失,提高了通信质量,并减少了电磁波对人体的辐射。索尼,佳能,东芝等公司相继将镁合金运用到公司产品外壳上。

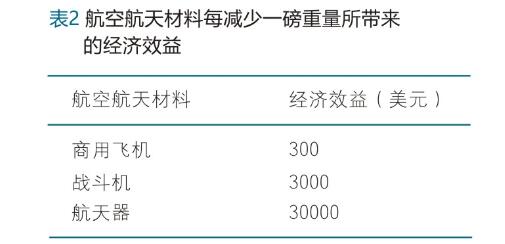

3)航天航空领域的而应用

镁合金在轰炸机和运输机中的应用较多,使用的部位包括机身、座舱、操纵系统、起落架机轮等较分散的部位,主要是为了减少重量,增加装载量和航程。20世纪50年代的B-36轰炸机使用了8. 6 t 的镁合金,被称为“镁合金使用的奇迹”,。美国现役的B-52H轰炸机,使用镁合金板材635 kg,挤压型材90 kg,铸件超过200 kg。镁合金在直升机上主要应用于变速系统壳体和减速机匣,UH60“黑鹰”直升机、CH47“支努干”直升机以及AH64“阿帕奇”武装直升机的变速箱均采用ZE41 镁合金铸件[33]。 在航天器中,“季斯卡维列尔”卫星中使用了 675kg 的变形镁合金。我国的运载火箭、人造卫星、军用民用飞机和导弹等均不同程度地选用了镁合金构件,一个型号的飞机最多选用了 300~400 项镁合金构件[30]。为了提高镁合金的强度,上海交通大学系统研究了含稀土的镁合金,确定了不同强化机制对JMD1,JMD2等镁合金强度的影响。

表1.5 航空航天材料每减少一磅重量所带来的经济效益

5、 结束语

镁是地球上储量最丰富的元素之一,镁合金在性能上也有其独特的优势,具有高的比强度,比刚度,减振性,导热性,可切削加工性和可回收性等优点。由于其独特的优势,成为推动我国可持续发展替代钢铁、铝合金和工程塑料的优势材料之一,随着镁合金的许多优良性能被广泛接受以及其成型工艺的日渐成熟,镁合金件在许多领域得到认同并具有广阔的应用前景。

开展镁合金的中温性能研究开发,攻关镁合金中温特性研发中的关键技术难题,从而充分发挥镁合金的特性,拓宽其在汽车交通,3C产品和航空航天等领域的应用,是拓宽镁合金构件的应用及其高速发展的必然要求。

16.25万

16.25万

16.35万

16.35万

6969

6969

1.36万

1.36万

7200

7200

7014

7014

1.09万

1.09万

1.08万

1.08万

9885

9885

1.29万

1.29万

1.04万

1.04万

7502

7502

9895

9895

1.16万

1.16万

2077

2077

9283

9283

6998

6998

6985

6985

2688

2688

1968

1968